(5) .ШПИНДЕЛЬНАЯ БАБКА МНОГООПЕРАЦИОННОГО СТАНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ИНСТРУМЕНТА В ШПИНДЕЛЕ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1972 |

|

SU453246A1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

| Многооперационный станок с автоматической сменой инструмента | 1983 |

|

SU1133799A1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Токарный многооперационный станок | 1989 |

|

SU1713747A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1986 |

|

SU1342669A1 |

| МЕХАНИЗМ ФИКСАЦИИ ИНСТРУЛ\ЕНТАЛЬНОЙ ОПРАВКИ С РАДИАЛЬНЫМ СУППОРТОМ В ШПИНДЕЛЕ СТАНКА | 1972 |

|

SU348301A1 |

Изобретение относится к области станкостроения, в частности к многооперационным металлорежущим станкам с автоматической сменой инструмента и предназначается для использования при обработке отверстий с фасонным профилем.

Известны шпиндельные головки, снабженные соответствующими резьбовыми головками, несущими расточные и подрезные резцы. В шпиндельной головке предусмотрено устройство для. радиального перемещения резцов во вращающейся резцовой головке, выполненное в виде центральной тяги, связанной со штоком резцовой головки при помощи резьбового или штифтового неразъемных соединений, а с приводом подачи посредством сдвоенных шарикоподшипников ij.

Шарикоподшипники, вращаясь со скоростью вращенияшпинделя, должны иметь высокую осевую жесткость и долговечность, обеспечивая безлюфтовое

перемещение тяги, но так как в устройстве не предусмотрена автоматическая компенсация износа сдвоенных шарикоподшипников, это приводит к потере точности перемещения резцов. Кроме того, устройство не имеет механизированного зажима головки, чт& не позволяет применять его в станках с автоматической сменой инструмента, работающих от программного управле10ния.

Наиболее близким к изобретению из известных является механизм фиксации инструментальной оправки с радиальным суппортом в шпинделе станка, в

5 котором содержится механизм закрепления инструментальной оправки в шпинделе, а также механизм радиальной подачи инструмента, включающий связанную с дополнительным приводом

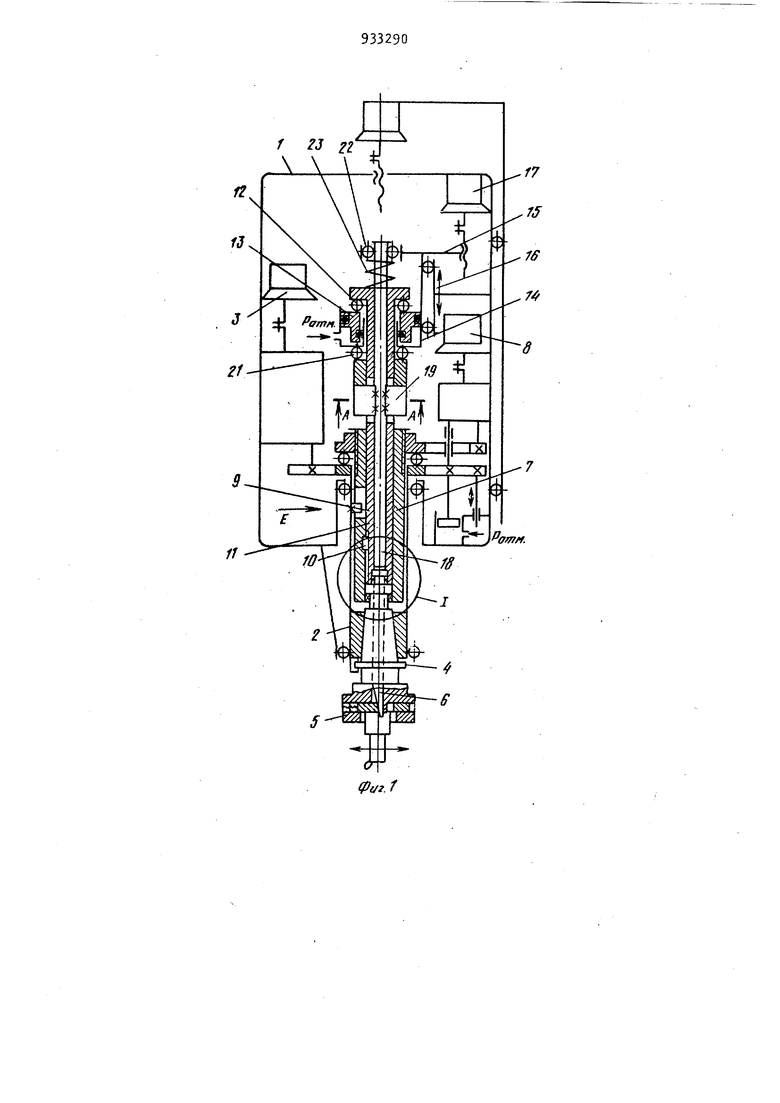

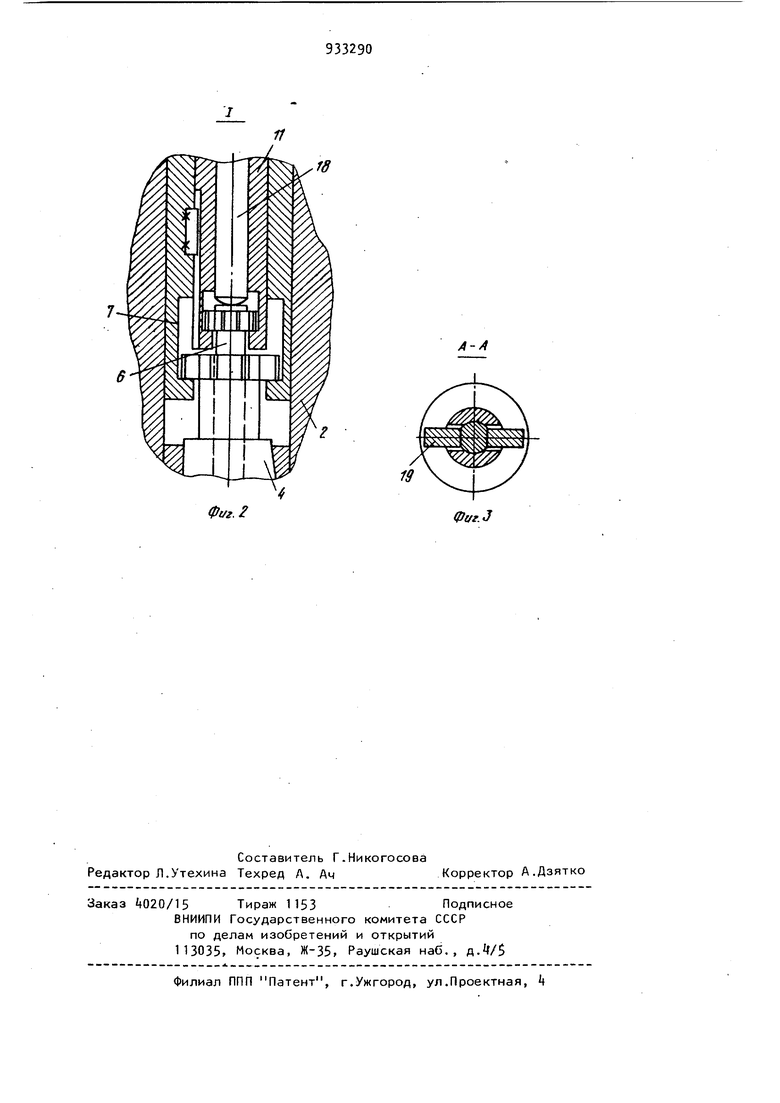

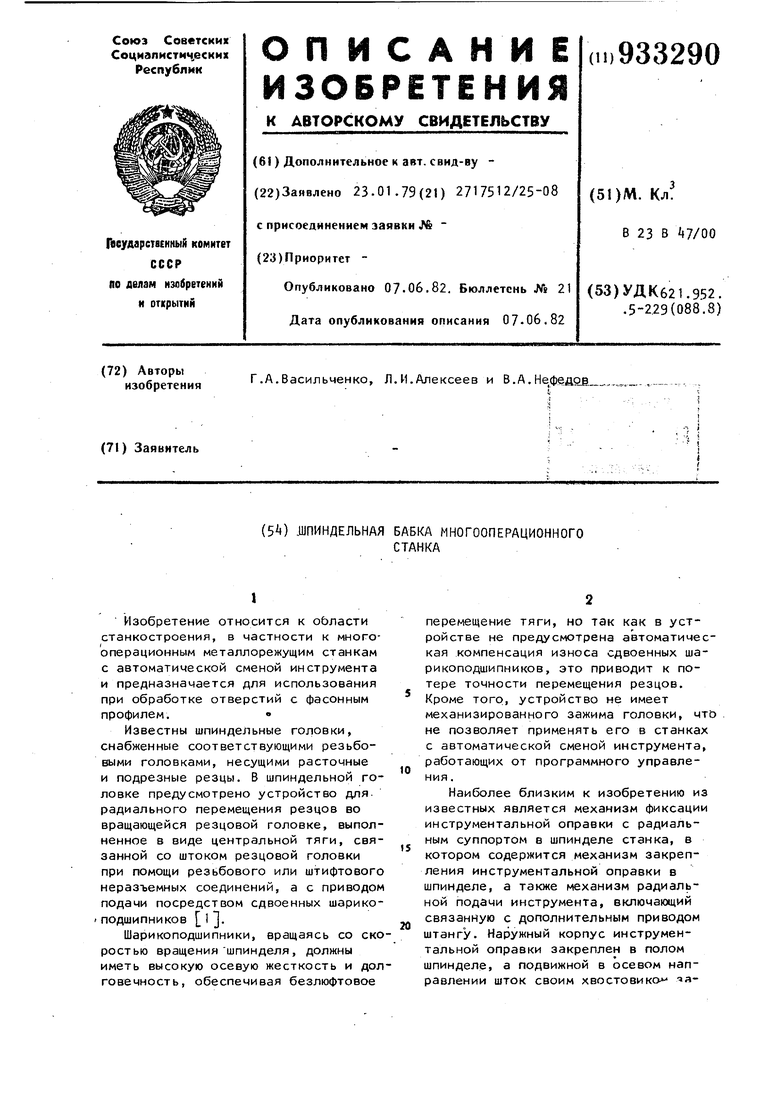

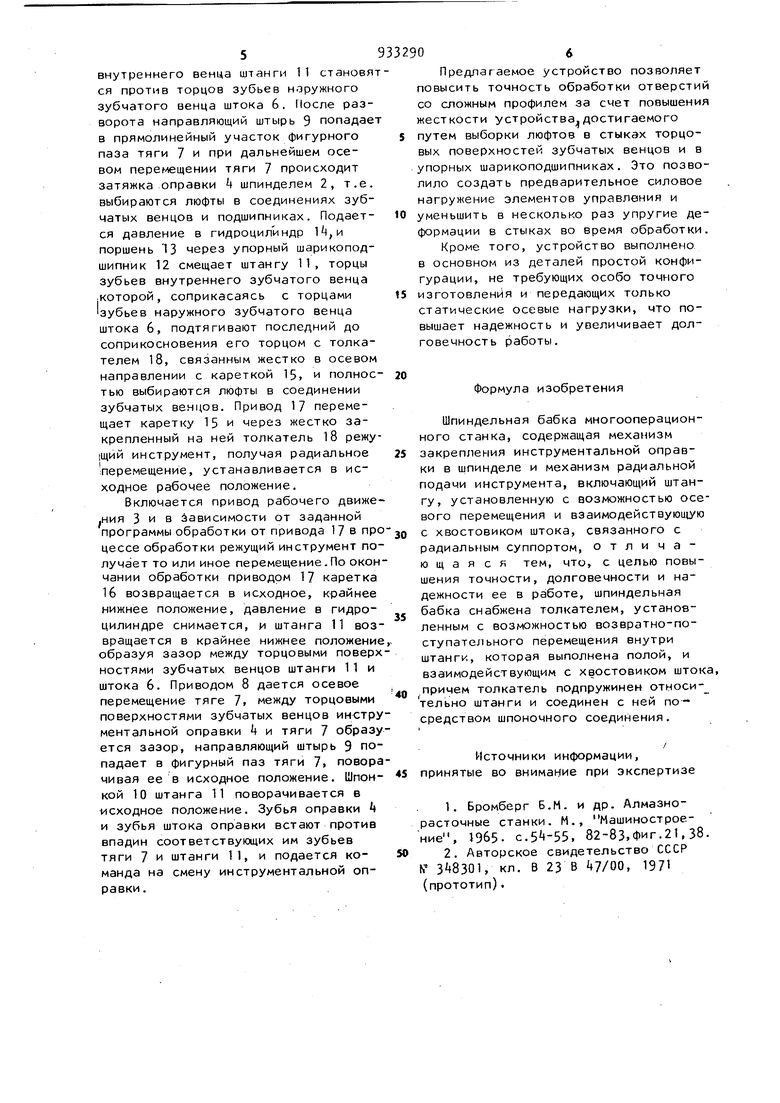

20 штангу. Наружный корпус инструментальной оправки закреплен в полом шпинделе, а подвижной в осевом направлении шток своим хвостовико Якреплен в расточном шпинделе, установленном внутри полого шпинделя, имеющем осевое перемещение, и тем самым выполняющим роль управляющей штанги. Такая конструкция позволяет автоматизировать крепление инструменталь ной оправки в шпинделе и использовать устройство в станках с программным управлени-ем с зажимом и отжимом инструмента и с автоматической сменой инструмента 2. Недостатком устройства является то, что в механизме много переходных базовых элементов, что делает механизм сложным и снижает надежность работы. Кроме того, корпус инструментальной оправки базируют при соотношении небольшой длины конуса большому диаметру, что снижает жест кость установки и точность базирова ния, а увеличение длины посадочного конуса увеличивает габариты устройства. Целью изобретения является повышение точности, долговечности и надежности работы устройства. Эта цель достигается тем, что шпиндельная бабка снабжена толкателем, установленным внутри штанги, ко торая выполнена полой с возможностью возвратно-поступательного перемещени Толкатель выполнен подпружиненным от носительно штанги и соединен с ней посредством шпоночного соединения. Толкатель взаимодействует с хвостови ком штока, который установлен в инст рументальной оправке. На фиг.1 изображена шпиндельная бабка, продольный разрез; на фиг.2 узел I фиг.1; на фиг.З разрез А-А на фиг.1. В корпусе шпиндельной бабки 1 установлен шпиндель 2 с приводом главного движения 3- В корпусе шпинделя 2 крепится инструментальная оправка , на хвостовике которой выполнен наружный зубчатый венец. Внутри опра ки встроены радиальный суппорт 5 со штоком 6, на одном конце которого выполнен наружный зубчатый венец, а другой конец выполнен в виде клина, который взаимодействует с подвижными элементами радиального суппорта 5Внутри шпинделя 2 встроена тяга 7, один конец которой выполнен в виде внутреннего зубчатого венца, взаимо|Действующего с наружным зубчатым венцом инструментальной оправки , а другой конец кинематически связан с приводом 8. В корпусе шпинделя 2 закреплен направляющий штырь 9. взаимодействующий с фигурным пазом тяги J. Внутри тяги 7 на скользящей шпонке 10 встроена штанга 11, на одном конце которой выполнен внутренний зубчатый венец, взаимодействующий с наружным зубчатым венцом хвостовика штока 6, а другой конец связан через упорный шарикоподшипник 12 с поршнем 13 гидроцилиндра Il, закрепленного на каретке 15, установленной на направляющих 16 с возможностью осевого перемещения от привода 17. Внутри штанги 11 установлен толкатель 18, который одним концом через жестко закрепленные на нем сухари 19, втулку 20 и шарикоподшипники 21 и 22 жестко связан в.осевом направлении с кареткой 15, а другим концом контактирует с торцом штока 6. Штанга 11 подпружинена в осевом направлении относительно толкателя 18 пружиной 23Устройство работает следующим образом. В отжатом положении перед установкой плансуппортной оправки 4 в корпусе шпинделя 2 каретка 15 с толкателем 18 и приводом 17 установлены в крайнее нижнее положение. Давление в гидроцилиндре Ц отсутствует, а штанга 11 и поршень 13 под действием пружинь 23 смещены в крайнее нижнее положение. Тяга 7 с приводом 8 также установлены в крайнее нижнее положение. При установке оправки А в шпиндель 2 зубья зубчатых венцов на хвостовике оправки и на хвостовике штока 6 входят во впадины соответст вую1цих им внутренних зубчатых венцов тяги 7 и штанги 11, а между взаимодействующими торцами зубчатых венцов образованы зазоры. При закреплении плансуппорной оправки в шпинделе 2 тяга 7 от привода 8 перемещается вдоль оси шпинделя 2, при этом направляющий штырь 9 скользит по фигурному пазу тяги 7, поворачивая ее вокру своей оси на угол , и торцы зубьев внутреннего зубчатого венца тяги 7 становятся против торцов наружного зубчатого венца хвостовика оправки. Одновременно поворачивается вокруг своей оси штанга 11, связанная с тягой 7 шпонкой 10, и торцы зубьев 5 внутреннего венца штанги 11 становя ся против торцов зубьев норужного зубчатого венца штока 6. После разворота направляющий штырь 9 попадае в прямолинейный участок фигурного паза тяги 7 и при дальнейшем осевом пepe «щeнии тяги 7 происходит затяжка оправки t шпинделем 2, т.е. выбираются люфты в соединениях зубчатых венцов и подшипниках. Подается давление в гидроцилиндр , и поршень 13 через упорный шарикоподшипник 12 смещает штангу 11, торцы зубьев внутреннего зубчатого венца |Которой, соприкасаясь с торцами зубьев наружного зубчатого венца штока 6, подтягивают последний до соприкосновения его торцом с толкателем 18, связанным жестко в осевом направлении с кареткой 15, и полное тью выбираются люфты в соединении зубчатых венцов. Привод 17 перемещает каретку 15 и через жестко закрепленный на ней толкатель 18 режу 1ЩИЙ инструмент, получая радиальное перемещение, устанавливается в исходное рабочее положение. Включается привод рабочего движе .ния 3 и в Зависимости от заданной программы обработки от привода 17 в npo цессе обработки режущий инструмент получает то или иное перемещение.По окон чании обработки приводом 17 каретка 16 возвращается в исходное, крайнее нижнее положение, давление в гидроцилиндре снимается, и штанга 11 возвращается в крайнее нижнее положение образуя зазор между торцовыми поверх ностями зубчатых венцов штанги 11 и штока 6. Приводом 8 дается осевое перемещение тяге 7, между торцовыми поверхностями зубчатых венцов инстру ментальной оправки k и тяги 7 образу ется зазор, направляющий штырь 9 попадает в фигурный паз тяги 7, повора чивая ее в исходное положение. Шпонкой 10 штанга 11 поворачивается в исходное положение. Зубья оправки и зубья штока оправки встают против впадин соответствующих им зубьев тяги 7 и штанги 11, и подается команда на смену инструментальной оправки. 0 Предлагаемое устройство позволяет повысить точность обработки отверстий со сложным профилем за счет повышения жесткости устройства.достигаемого путем выборки люфтов в стыках торцовых поверхностей зубчатых венцов и в упорных шарикоподшипниках. Это позволило создать предварительное силовое нагружение элементов управления и уменьшить в несколько раз упругие деформации в стыках во время обработки. Кроме того, устройство выполнено в основном из деталей простой конфигурации, не требующих особо точного изготовления и передающих только статические осевые нагрузки, что повышает надежность и увеличивает долговечность работы. Формула изобретения Шпиндельная бабка многооперационного станка, содержащая механизм закрепления инструментальной оправки в шпинделе и механизм радиальной подачи инструмента, включающий штангу, установленную с возможностью осевого перемещения и взаимодействуюи ю с хвостовиком штока, связанного с радиальным суппортом, отличающая с я тем, что, с целью повышения точности, долговечности и надежности ее в работе, шпиндельная бабка снабжена толкателем, установленным с возможностью возвратно-поступательного перемещения внутри штанги, которая выполнена полой, и взаимодействующим с хвостовиком штока, .причем толкатель подпружинен относи- тельно штанги и соединен с ней посредством шпоночного соединения. / Источники информации, принятые во внимание при экспертизе 1.Бромберг Б.М. и др. Алмазнорасточные станки. М., Машиностроение, J965. с.. 82-83,фиг.21,38. 2.Авторское свидетельство СССР , кл. В 23 В 47/00, 1971 (прототип).

Г8

А-А

Авторы

Даты

1982-06-07—Публикация

1979-01-23—Подача