Изобретение относится к станкостроению, в частности к многооперационным станкам с горизонтально расположенным шпинделем и автоматической сменой концевого инструмента и инструментальных одно- и многошпиндельных головок, хранимых в одном магазине.

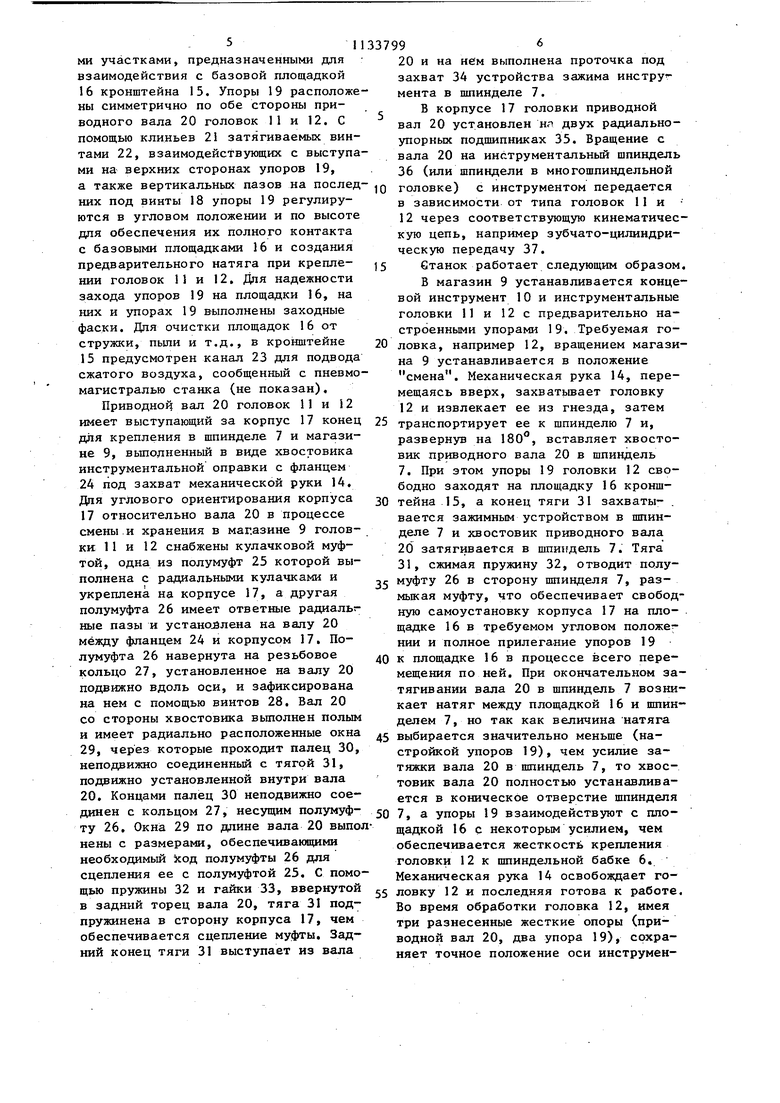

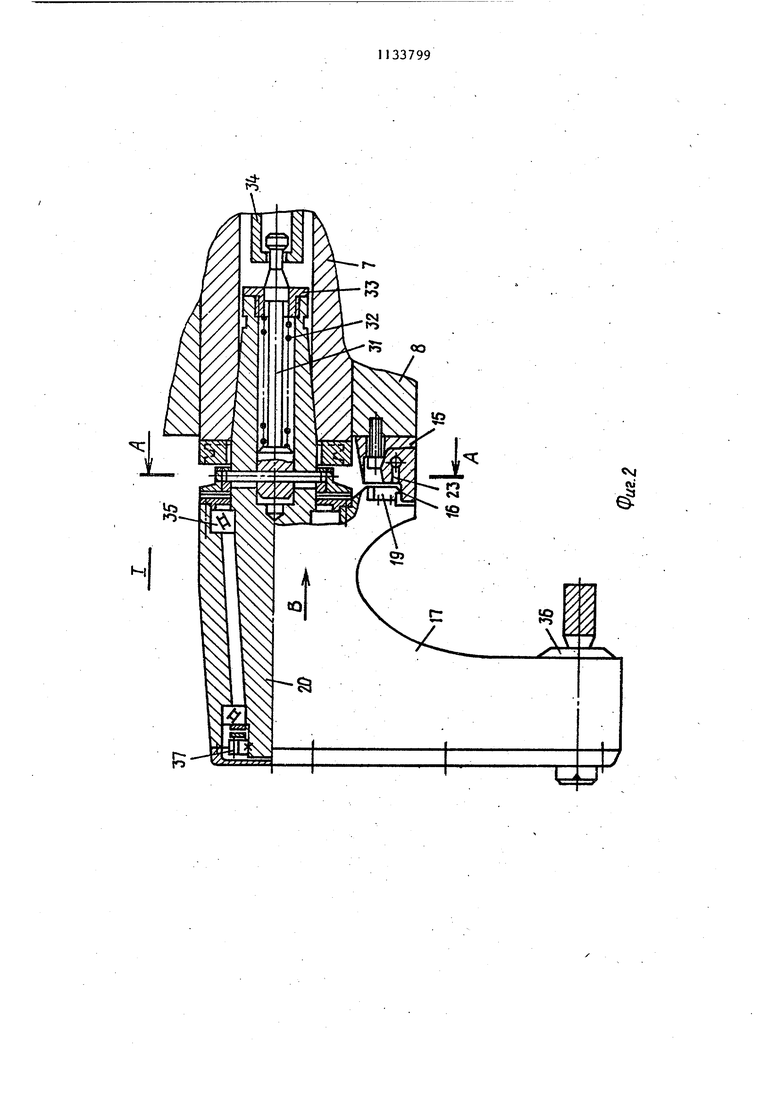

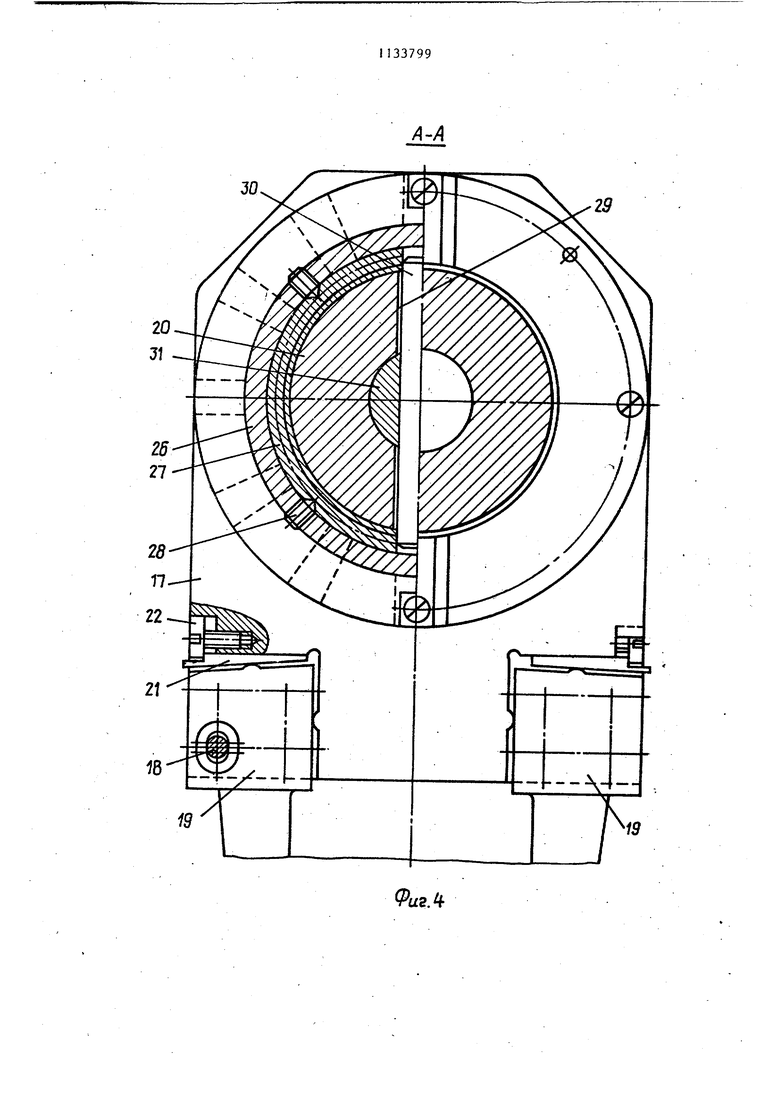

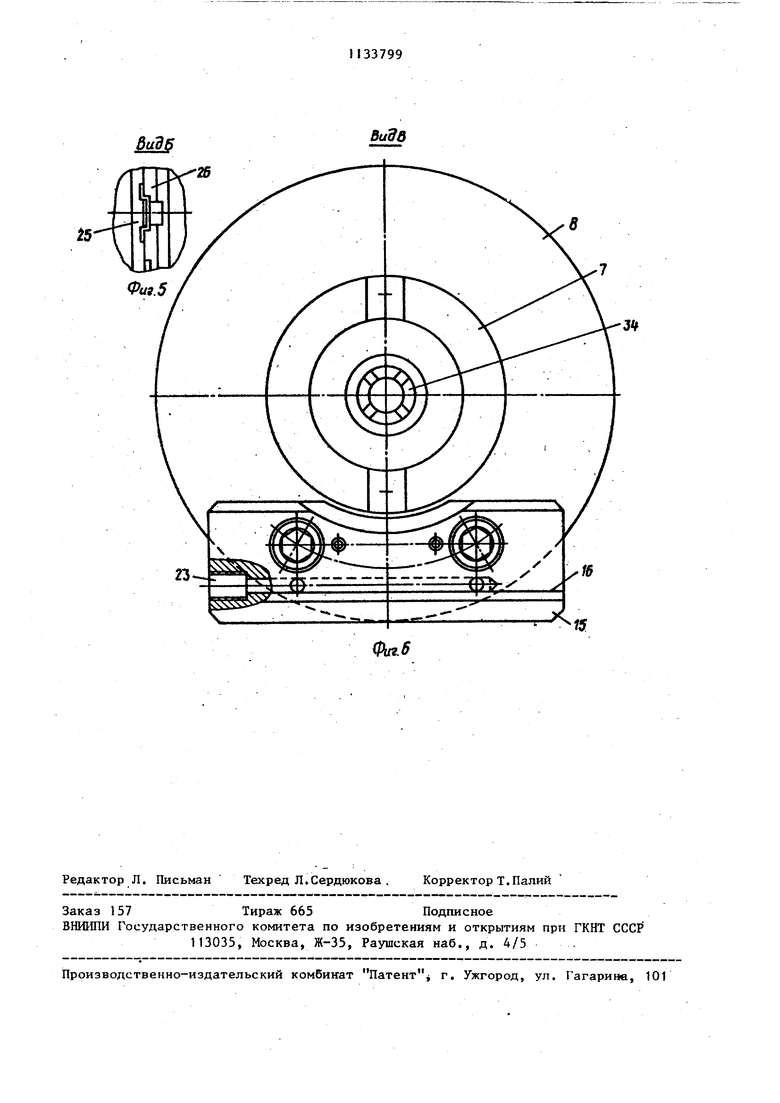

Известен многооперационный станок с автоматической сменой инструмента, содержащий шпиндельную бабку с горизонтально расположенным инструментальным шпинделем с коническим отве стием и устройством зажима инструме та, поворотную механическую руку, магазин с гнездами под концевой инструмент и инструментальные головки с выступающим из.корпуса приводным валом, конец которого выполнен в вид хвостовика инструментальной оправки а также кронштейн, жестко закрепленный на шпиндельной бабке, для фикса ции относительно нее корпуса инструментальной головки, и приспособление для углового ориентирования последнего , Корпус .головки в известном металлорежущем станке фиксируется только от проворота, и головка не может быть использована для фрезерно-расточйЬк операций по причине недостаточной жесткости крепления к шпиндельной бабке. Цель изобретения - расширение технологических возможностей станка за счет применения фрезерно-расточных головок, преимущественно угловых и многошпиндельньк,, Указанная цель достигается тем, что в многооперационном станке с автоматической сменой инструмента, содержащем шпиндельную бабку с горизонтально расположенным шпинделем с коническим отверстием и устройство зажима инструмента, поворотную механическую руку, магазин с гнездами под концевой инструмент и инструментальные головки с выступающим из кор пуса приводным валом, конец которого вьшолнен в, виде хвостовика инструмен тальнойоправки, а также кронштейн, жестко закрепленный на шпийдельной бабке,для фиксации относительно нее корпуса инструментальной головки, и приспособление для углового ориентирования последнего, корпус .инструментальной головки снабжен двумя упо рами, расположенными симметрично по обе стороны приводного вала, с возможностью вза:имодействия с горизонтальной базовой площадкой, которая выполнена на кронштейне.для фиксащ ии корпуса инструментальной головки, Приспособление для углового ориентирования корпуса инструментальной головки вьшолнено в виде кулачковой муфты, одна из полумуфт которой укреплена на корпусе инструментальной головки, а другая установлена на при водном валу с возможностью осевого перемещения и связана посредством дополнительнд введенной в устройство тяги с пальцем, установленной с возможностью осевого перемещения в приводном валу, который выполнен полым и имеет окна, в которых расположен палец тяги. Упоры установлены на корпусе инструментальной головки с возможностью регулирования их положения. На фиг. 1 изображен многооперационный станок с угловой головкой в рабочем и транспортном (в магазине) положениях, на фиг. 2 - головка в рабочем положении; на фиг. 3 - -головка, в магазине; на фиг. 4 - сечение А-А на фиг. 2; на фиг.:5 - вид Б на фиг. 3j на фиг. 6 - вид В на фиг. 2 (угловая головка условно не показана) . Станок состоит из продольно подвижной стойки 1, перемещающейся по направляющим станины .2, на которой также смонтирован поворотный стол 3 со сменными столами-спутниками 4 для закрепления обрабатываемой детали 5. По направляющим стойки перемещается шпиндельная бабка 6 с горизонтально расположенным.инструментальным шпинделем 7 (с коническим отверстием) в корпусе 8, жестко скрепленном с бабкой 6. Сверху на стойке I установле инструментальный магазин 9 в виде горизонтально расположенного поворотного барабана с унифицированными гнездами под концевой инструмент 10 и инструментальные угловую и многопшиндельную головки 11и 12. Магазин 9 сверху снабжен предохранительным козкухом 13, частично перекрывающим гнезда для исключения выпадания инструмента. Механическая рука 14 сзахватами смонтирована на стойке 1 с возможностью перемещения к магазину 9 и к шпинделю 7, а также поворота вокруг своей оси на 180°. На нижней части переднего торца корпуса 8 жестко укреплен кронштейн 15 для фиксации корпуса инструмертальных головок 11 и 12 относительно шпиндельной бабки 6, На кронштейне 15 выполнена горизонтальная базовая площадка.16, расположенная симметрично оси шпинделя 7. Кронштейн 15 может быть выполнен заодно с кЬрпусом 8. На корпусе 17 головок II и 12с помощью винтов 18 жестко укреплены два упора 19 с плоскими рабочи5ми участками, предназначенными для взаимодействия с базовой площадкой 16кронштейна 15. Упоры 19 расположе ны симметрично по обе стороны приводного вала 20 головок 11 и 12, С помощью клиньев 21 затягиваемых вин тами 22, взаимодействующих с выступа ми на верхних сторонах упоров 19, а также вертикальных пазов на послед них под винты 18 упоры 19 регулируются в угловом положении и по высоте для обеспечения их полного контакта с базовыми площадками 16 и создания предварительного натяга при креплении головок 11 и 12, Для надежности захода упоров 19 на площадки 16, на них и упорах 19 выполнены заходные фаски, Дпя очистки площадок 16 от стружки, пьши и т.д,, в кронштейне 15 предусмотрен канал 23 для подвода сжатого воздуха, сообщенный с пневмо магистралью станка (не показан), Приводной вал 20 головок 11 и 12 имеет выступающий за корпус 17 конец для крепления в шпинделе 7 и магазине 9, выполненный в виде хвостовика инструментальной оправки с фланцем 24 под захват механической руки 14, Для углового ориентирования корпуса 17относительно вала 20 в процессе смены.и хранения в маг.азине 9 головки 11 и 12 снабжены кулачковой муфтой, одна из полумуфт 25 которой выполнена с радиальными кулачками и укреплена на корпусе 17, а другая полумуфта 26 имеет ответные радиальные пазы и установлена на валу 20 между фланцем 24 и корпусом 17, Полумуфта 26 навернута на резьбовое кольцо 27, установленное на валу 20 подвижно вдоль оси, и зафиксирована на нем с помощью винтов 28, Вал 20 со стороны хвостовика выполнен полым и имеет радиально расположенные окна 29, через которые проходит палец 30, неподвижно соединенный с тягой 31, подвижно установленной внутри вала 20, Концами палец 30 неподвижно соединен с кольцом 27, несущим полумуфту 26, Окна 29 по длине вала 20 выпо нены с размерами, обеспечивающими необходимый зсод полумуфты 26 для сцепления ее с полумуфтой 25, С помо щью пружины 32 и гайки 33, ввернутой в задний торец вала 20, тяга 31 подпружинена в сторону корпуса 17, чем обеспечивается сцепление муфты. Задний конец тяги 31 выступает из вала 996 20 и на нем выполнена проточка под захват 34 устройства зажима инструг мента в шпинделе 7. В корпусе 17 головки приводной вал 20 установлен ня двух радиапьноупорных подшипниках 35, Вращение с вала 20 на инструментальный шпиндель 36 (или шпиндели в многошпиндельной головке) с инструментом передается в зависимости от типа головок 11 и 12 через соответствующую кинематичесKjTo цепь, например зубчато-цилиндрическую передачу 37, бтанок работает следующим образом, В магазин 9 устанавливается концевой инструмент 10 и инструментальные головки 11 и 12 с предварительно настроенными упорами 19, Требуемая головка, например 12, вращением магазина 9 устанавливается в положение смена. Механическая рука 14, перемещаясь вверх, захватьшает головку 12 и извлекает ее из гнезда, затем транспортирует ее к шпинделю 7 и, развернув на 180, вставляет хвостовик приводного вала 20 в шпиндель 7, При этом упоры 19 головки 12 свободно заходят на площадку 16 кронштеина .15, а конец тяги 31 захватывается зажимным устройством в шпинделе 7 и хвостовик приводного вала 20 затягивается в шпиндель 7, Тяга 31, сжимая пружину 32, отводит полумуфту 26 в сторону шпинделя 7, размыкая муфту, что обеспечивает свободную самоустановку корпуса 17 на пло- . щадке 16 в требуемом угловом положе НИИ и полное прилегание упоров 19 к площадке 16 в процессе всего перемещения по ней. При окончательном затягивании вала 20 в шпиндель 7 возникает натяг между площадкой 16 и шпинделем 7, но так как величина натяга выбирается значительно меньше (настройкой упоров 19), чем усилие затяжки вала 20 в шпиндель 7, то хвостовик вала 20 полностью устанавливается в коническое отверстие шпинделя 7, а упоры 19 взаимодействуют с площадкой 16 с некоторым усилием, чем обеспечивается жесткость крепления головки 12 к шпиндельной бабке 6, Механическая рука 14 освобождает головку 12 к последняя готова к работе. Во время обработки головка 12, имея три разнесенные жесткие опоры (приводной вал 20, два упора 19), сохраняет точное положение оси инструментального шпинделя 36 при значительны осевых и радиальных нагрузках. Разжим и установка головки 12 в магазин 9 осуществляется в обратном порядке. При снятии усилия зажима хвостовик вала 20 отходит от шпинделя 7, с упоров -1.9 головки снимается усилие натяга и рука 14 свободно извлекает головку 12 из шпинделя 7, при этом, освобожденная от зажима тяга 31, под действием пружины 32 сцепляет полумуфты 26 и 25, фиксируя тем самым корпус 17 головки относительно приводного вала 20, что исключает проворот вала. 20 в процессе смены и

хранения головки 12 в магазине 9, а также ориентирует корпус 17 при креплении головки 12 к шпиндельной бабке 6. В процессе перемещения головки 12 к магазину 9 в канал 23 подается сжатый воздух из пневмосистемы станка, очищающий базовую площадку 16 кронштейна 15 от возможных загрязнений.

Использование изобретения расщиряет технологические возможности многооперационных станков с одним инструментальным шпинделем, оснащенных устройством автоматической смены инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многооперационный станок | 1979 |

|

SU880689A1 |

| Устройство для автоматически сменных инструментальных головок | 1990 |

|

SU1745503A2 |

| Устройство автоматической смены инструмента | 1986 |

|

SU1458145A1 |

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| Устройство для автоматической смены инструмента и инструментальных головок на металлорежущем станке | 1987 |

|

SU1481026A1 |

| МНОГОЦЕЛЕВОЙ СТАНОК С УСТРОЙСТВОМ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА | 1994 |

|

RU2108218C1 |

| Металлорежущий станок | 1984 |

|

SU1227367A1 |

| Металлорежущий станок с автоматической сменой инструмента | 1978 |

|

SU770736A1 |

| Станок с устройством автоматической смены инструмента | 1987 |

|

SU1472209A1 |

| Автооператор для автоматической смены инструмента | 1984 |

|

SU1255371A1 |

МНОГООПЕРАЦИОННЫЙ СТАНОК С АВТОМАТИЧЕСКОЙ СМЕНОЙ ИНСТРУМЕНТА, содержащий шпиндельную бабку с горизонтально расположенным инструменг тальным шпинделем с коническим отверстием и устройством зажима инструмента, поворотную механическую руку, магазин с гнездами под концевой инструмент и инструментальные головки с выступающим из корпуса приводным валом, конец которого выполиен в виде хвостовика инструментальной оправки, а также кронштейн, жестко закрепленный на шпиндельной бабке для фиксации относительно нее корпуса инструментальной головки, и приспособление для углового ориентирования последнего, отличающийся тем, что, с целью расширения технологических возможностей станка за счет применения фрезерно-расточных инструментальных головок, преимущественно угловых и многошпиндельных корпус инструментальной головки снабжен двумя упорами, расположенными симметрично по обе стороны приводного вала с возможностью взаимодействия с горизонтальной базовой площадкой, которая выполнена на кронштейне для фиксации корпуса инструментальной головки. 2. Станок по п. 1, о т л и ч а ю щ и и с я тем, что приспособление для углового ориентирования корпуса инструментальной головки выполнено в виде кулачковой муфты, одна из qoлумуфт которой укреплена на корпусе инструментальной головки, а другая с В установлена на приводном валу с воз(Л можностью осевого перемещения и связана с устройством зажима инструмента посредством дополнительно введенной в устройство тяги с пальцем, установленной с возможностью осевого перемещения в приводном валу, который выполнен полым и имеет окна, в которых расположен палец тяги. со со 3. Станок по п. 1, отличающий с я тем, что упоры установлены на корпусе инструментальной головки с возможностью регулирования их со со положения.

17

i.

2

fe3

9а2Л

биЪб

Виде

| Металлорежущий станок с устройством для автоматической смены инструмента | 1978 |

|

SU763067A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-01-30—Публикация

1983-10-14—Подача