Изобретение относится к области плазменного переплава металла.

Известна плазменно-дуговая печь для переплава металла, состоящая из плазмотронов, кристаллизатора и механизма подачи переплавляемой заготовки. При этом расходуемая заготовка .может быть изготовлена из отходов любым из известных способов.

Однако изготовление электродов из отходов требует применения сложного технологического оборудования, что связано с высокой трудоемкостью и большими затратами.

С цел1)Ю сокращения трудое.мкости и затрат по переплаву листовой обрези предлагаемая плаз.менно-дуговая печь снабжена загрузочным устройством, выполненны.м в виде герметичного бункера, внутри которого установлен контейнер с отсеками, и охлаждаемым желобом с направляющими пазами, расположенным между контейнером и кристаллизатором.

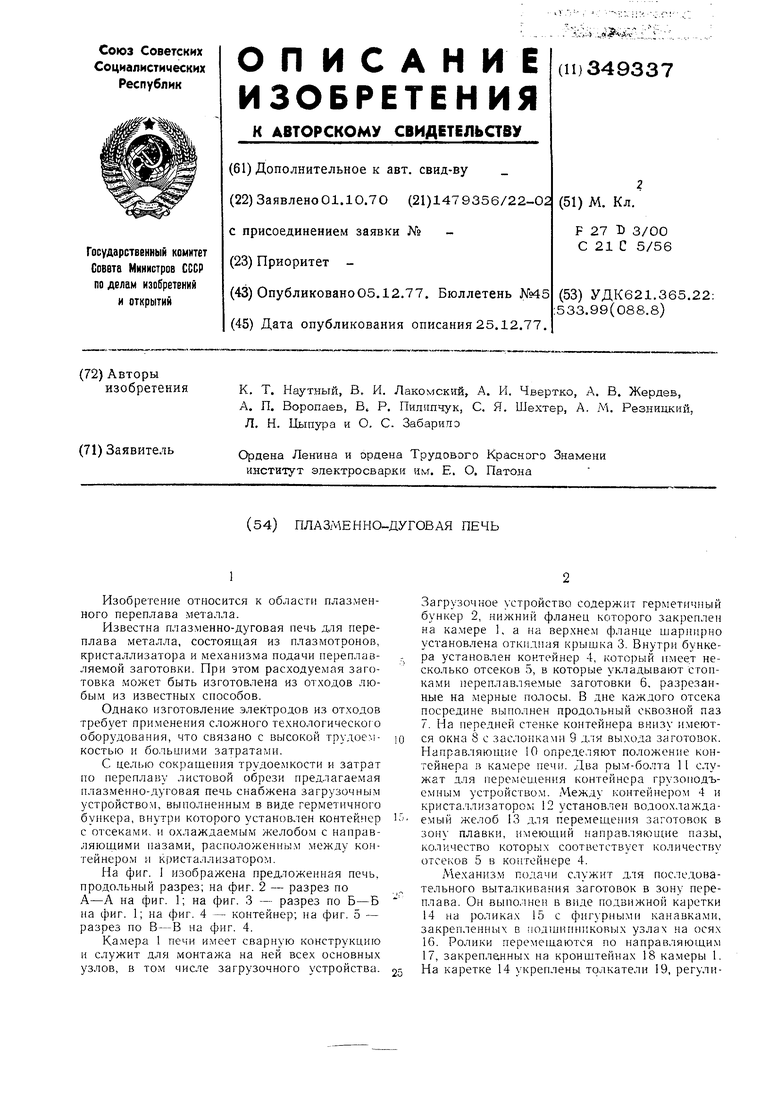

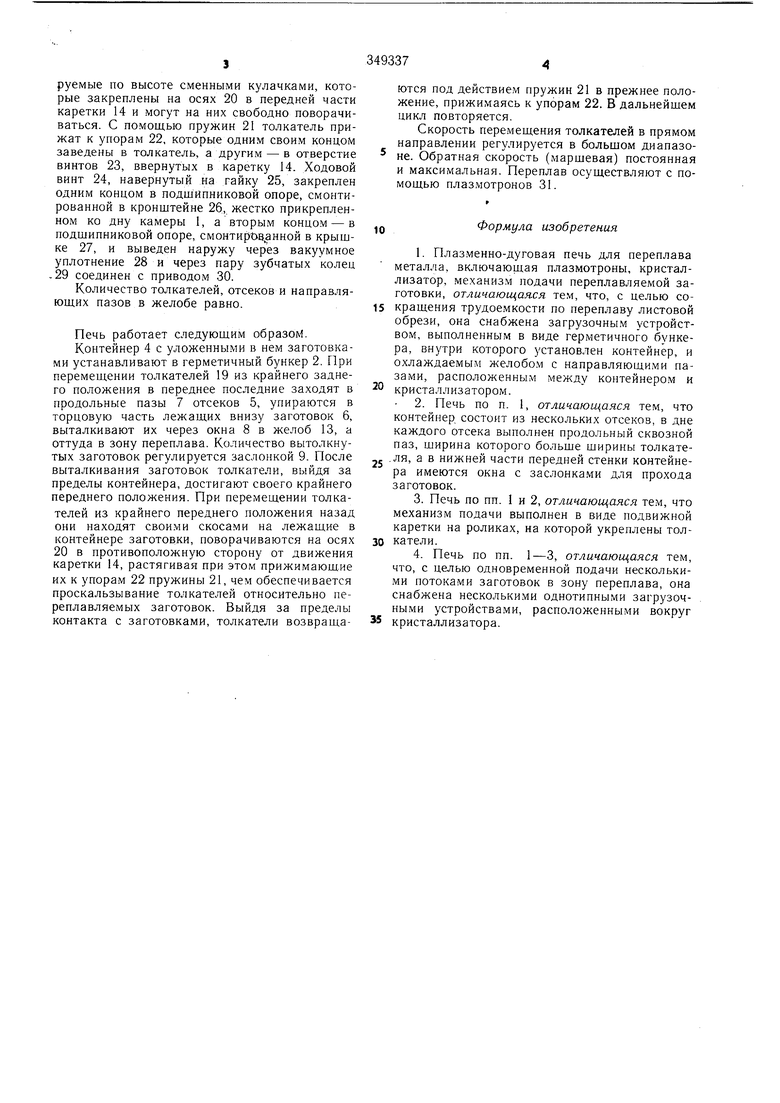

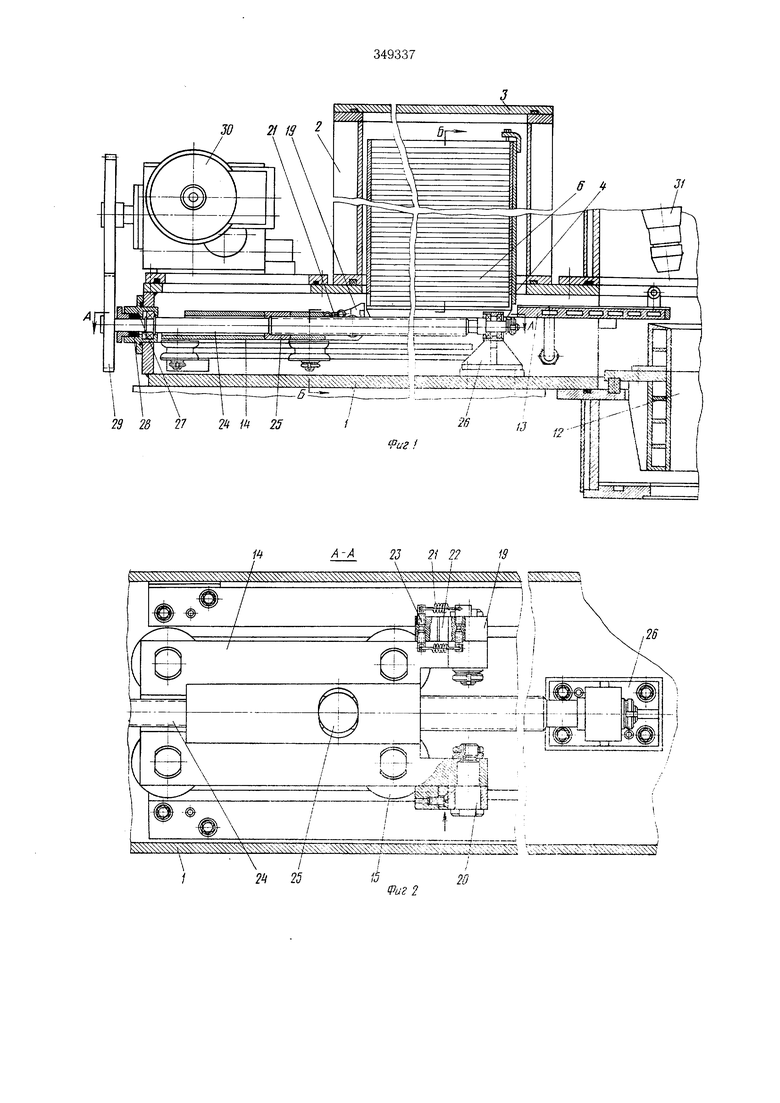

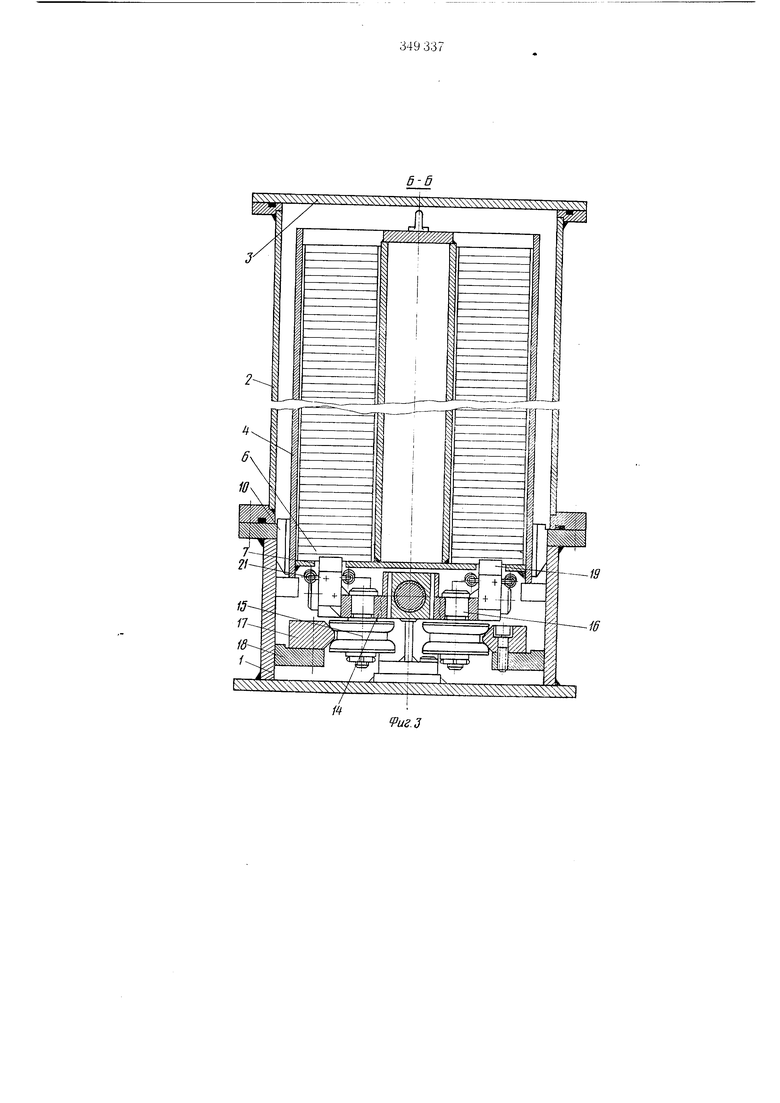

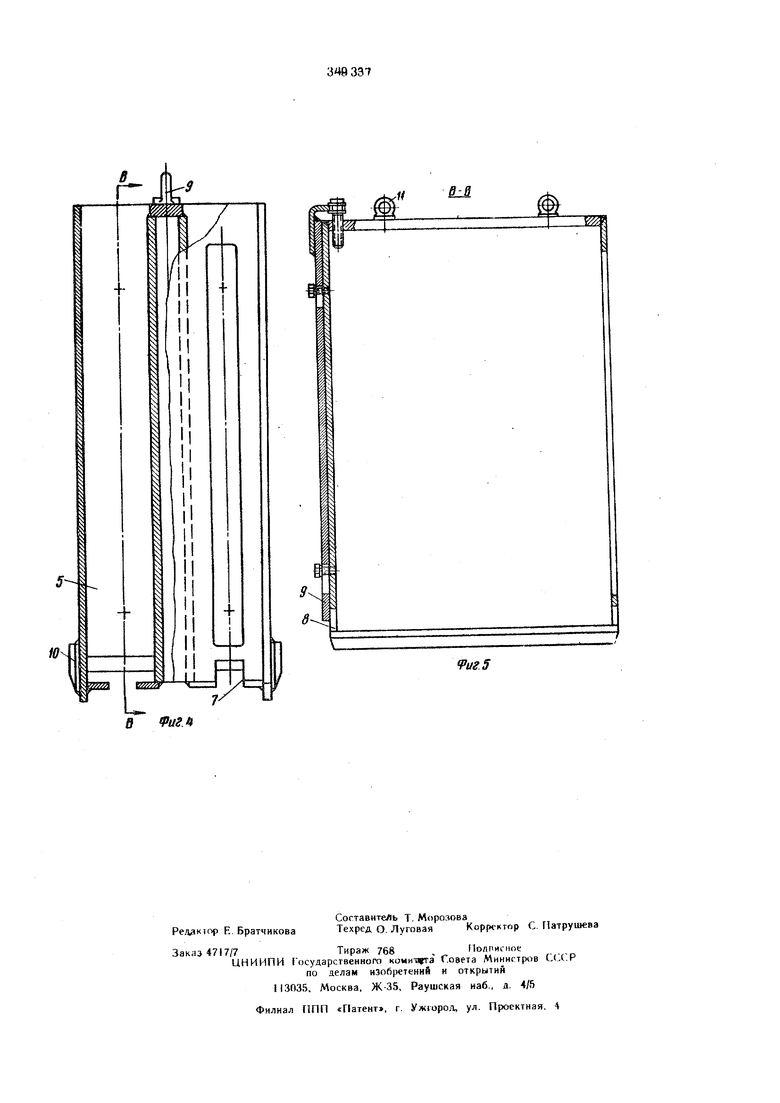

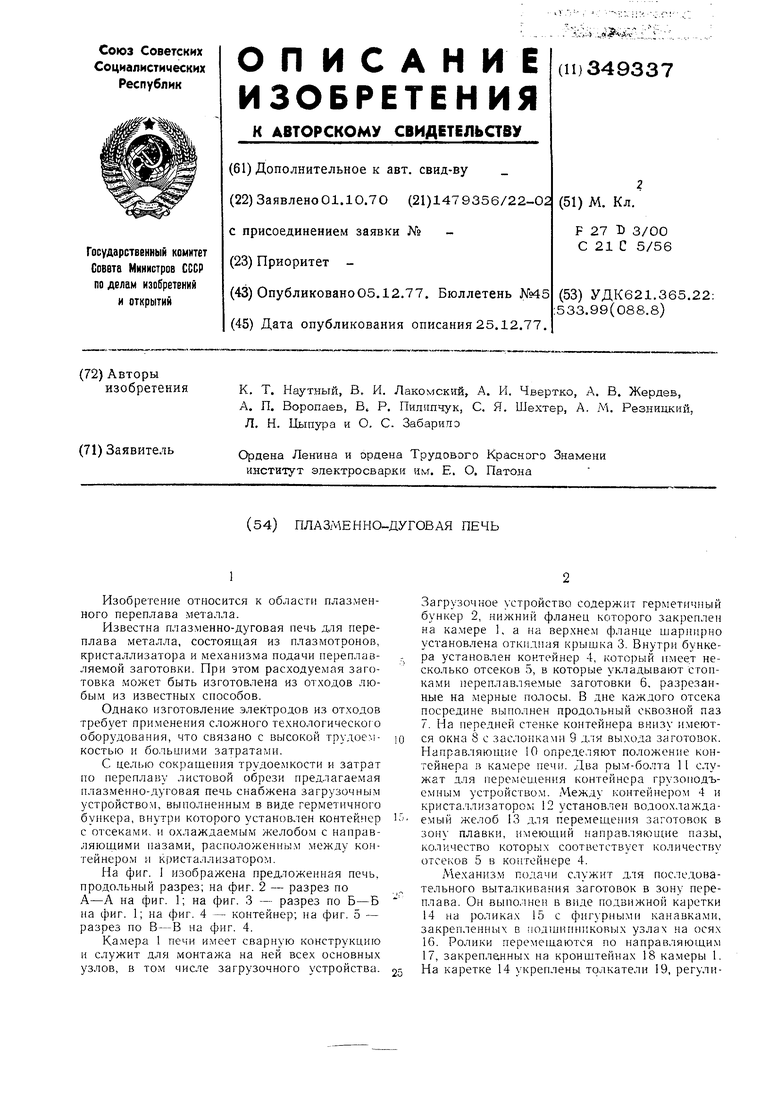

На фиг. 1 изображена предложенная печь, продольный разрез; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1; на фиг. 4 - контейнер; на фиг. 5 - разрез по В-В на фиг. 4.

Камера 1 печи имеет сварную конструкцию и служит для монтажа на ней всех основных узлов, в том числе загрузочного устройства.

Загрузочное устройство содержит герметичный бункер 2, нижний фланец которого закреплен на камере 1, а на верхнем фланце щарнирно установлена откпдпая крыщка 3. Внутри бункера установлен контейнер 4, который имеет несколько отсеков 5, в которые укладывают стопками переплавляемые заготовки 6, разрезанные на мерные полосы. В дне каждого отсека посредине выполнен продольный сквозной паз 7. На передней стенке контейнера внизу имеются окна 8 с заслонками 9 для выхода заготовок. Направляющие iO определяют положение контейнера в камере печк. Два рым-болта 11 служат для перемещения контейнера грузоподъемным устройством. Между контейнером 4 и кристаллизатором 12 установлен водоохлаждаемый желоб 13 для перемещения заготовок в зону плавки, имеюший направляющие пазы, количество которых соответствует количеству OTceicoB 5 в контейнере 4.

Механизм подачи служит для нос,1едовательного выталкивания заготовок в зону нереплава. Он выполнен в виде подвижной каретки 14 на роликах 15 с фигурными канавками, закрепленных в подщипниковых узлах на осях

16.Ролики перемещаются по направ,1яющим

руемые по высоте сменными кулачками, которые закреплены на осях 20 в передней части каретки 14 и могут на них свободно поворачиваться. С помощью пружин 21 толкатель прижат к упорам 22, которые одним своим концом заведены в толкатель, а другим - в отверстие винтов 23, ввернутых в каретку 14. Ходовой винт 24, навернутый на гайку 25, закреплен одним концом в ПОДШИПНИКОВОЙ опоре, смонтированной в кронштейне 26, жестко прикрепленном ко дну камеры 1, а вторым концом - в подшипниковой опоре, смонтиръв анной в крышке 27, и выведен наружу через вакуумное уплотнение 28 и через пару зубчатых колец -29 соединен с приводом 30.

Количество толкателей, отсеков и направляющих пазов в желобе равно.

Печь работает следующим образом.

Контейнер 4 с уложенными в нем заготовками устанавливают в герметичный бункер 2. При перемешении толкателей 19 из крайнего заднего положения в переднее последние заходят в продольные пазы 7 отсеков 5, упираются в торцовую часть лежащих внизу заготовок 6, выталкивают их через окна 8 в желоб 13, а оттуда в зону переплава. Количество вытолкнутых заготовок регулируется заслонкой 9. После выталкивания заготовок толкатели, выйдя за пределы контейнера, достигают своего крайнего переднего положения. При перемещении толкателей из крайнего переднего положения назад они находят своими скосами на лежащие в контейнере заготовки, поворачиваются на осях 20 в противоположную сторону от движения каретки 14, растягивая при этом прижимающ.ие их к упорам 22 пружины 21, чем обеспечивается проскальзывание толкателей относительно переплавляемых заготовок. Выйдя за пределы контакта с заготовками, толкатели возвращаются под действием пружин 21 в прежнее положение, прижимаясь к упорам 22. В дальнейшем цикл повторяется.

Скорость перемещения толкателей в прямом направлении регулируется в большом диапазоне. Обратная скорость (маршевая) постоянная и максимальная. Переплав осуществляют с помощью плазмотронов 31.

Формула изобретения

1.Плазменно-дуговая печь для переплава металла, включающая плазмотроны, кристаллизатор, механизм подачи переплавляемой заготовки, отличающаяся тем, что, с целью сокращения трудоемкости по переплаву листовой обрези, она снабжена загрузочным устройством, выполненным в виде герметичного бункера, внутри которого установлен контейнер, и охлаждаемым желобо.м с направляющими пазами, расположенным между контейнером и

кристаллизатором.

2.Печь по п. 1, отличающаяся тем, что контейнер состоит из нескольких отсеков, в дне каждого отсека выполнен продольный сквозной паз, ширина которого больше ширины толкате.ля, а в нижней части передней стенки контейнера имеются окна с заслонка.ми для прохода заготовок.

3.Печь по пп. 1 и 2, отличающаяся те.м, что механизм подачи выполнен в виде подвижной каретки на роликах, на которой укреплены толкатели.

4.Печь по пп. 1-3, отличающаяся тем, что, с целью одновременной подачи несколькими потока.ми заготовок в зону переплава, она снабжена несколькими однотипными загрузочными устройствами, расположенными вокруг

кристаллизатора. 29 28 27 2И /4 25 /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения гранул | 1977 |

|

SU933122A1 |

| Устройство для получения гранул | 1977 |

|

SU688282A1 |

| УСТРОЙСТВО ГОРИЗОНТАЛЬНОЙ ПОДАЧИ ДЛИННОМЕРНОЙ ЗАГОТОВКИ ДЛЯ УСТАНОВОК РАФИНИРУЮЩЕГО ПЕРЕПЛАВА | 2007 |

|

RU2356956C2 |

| СПОСОБ ПЛАВКИ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2612867C2 |

| СПОСОБ ДЛЯ ПЛАВЛЕНИЯ И ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ "КАРУСЕЛЬНАЯ ПЛАВКА И ДОННЫЙ СЛИВ - КПДС" | 2002 |

|

RU2291209C2 |

| СПОСОБ ПЛАВКИ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ | 2012 |

|

RU2630138C2 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛОСОДЕРЖАЩИХ ОТХОДОВ | 2011 |

|

RU2483126C1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОННО-ЛУЧЕВОЙ ИЛИ ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛА ИЗ КРИСТАЛЛИЗАТОРА В КРИСТАЛЛИЗАТОР | 2008 |

|

RU2489506C2 |

| МЕТОД И УСТРОЙСТВО ПОЛУЧЕНИЯ КОМПАКТНЫХ СЛИТКОВ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2406276C1 |

9иг.З

Mb

5LJ

s в10

В 9игл

Vug 5

Авторы

Даты

1977-12-05—Публикация

1970-10-01—Подача