Изобретение касается способов изгоготовления конических штифтов, клиньев и т.п. из цилиндрического материала. Согласно предлагаемому способу достигают перемещения материала, с целью увеличеняя с одного конца диаметра заготовки, при помощи выдавливания обрабатываемого изделия в продольном направлении с получением в теле заготовки углубляющихся к одному концу канавок, причем ограничивают пространство между канавками посредством конических прессующих поверхностей.

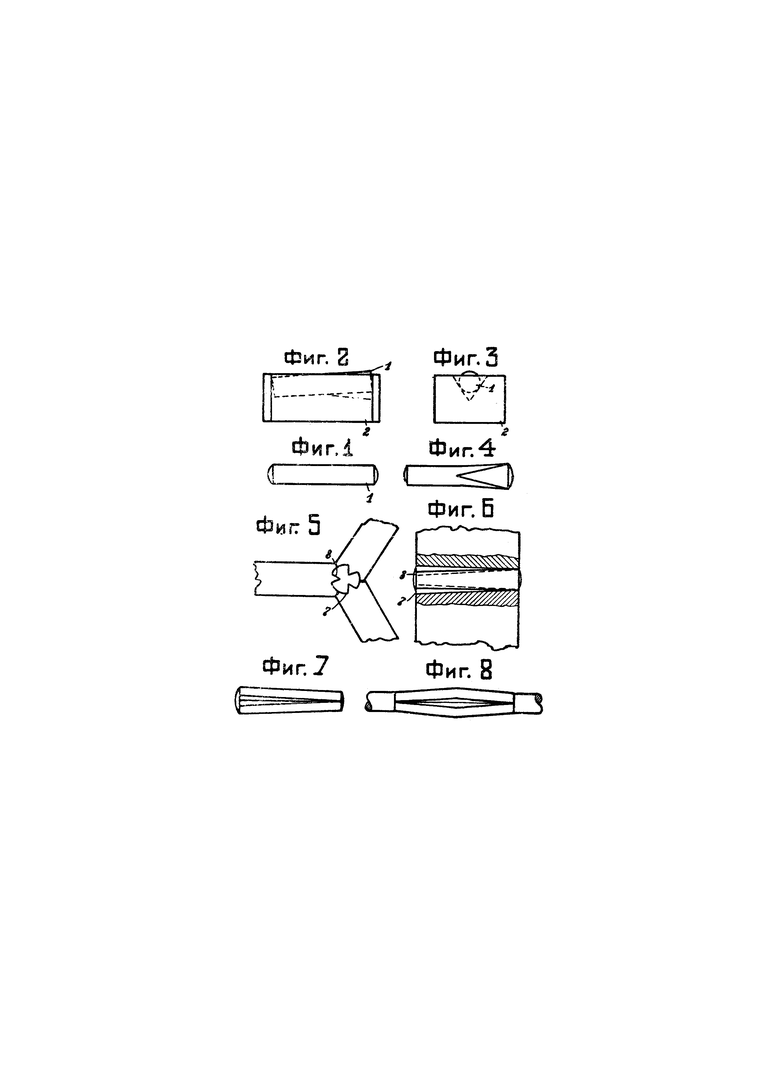

На чертеже фиг. 1 изображает цилиндрическую заготовку для изготовления конических штифтов по предлагаемому способу; фиг. 2 - вид сбоку матрицы для изготовления конических штифтов; фиг. 3 - вид матрицы спереди; фиг. 4 - вид сбоку изготовленного конического штифта; фиг. 5 - вид спереди приспособления для изготовления штифтов с применением для выдавливания канавок прессующих поверхностей; фиг. 6 - вид этого приспособления в продольном разрезе; фиг. 7 - вид сбоку готового конического штифта, с выдавленными канавками; фиг. 8 - вид сбоку вала, на котором образован давлением двойной конус.

Цилиндрический штифт 1, конец которого надлежит утолстить, вкладывают в матрицу 2 (фиг. 2, 3), которая снабжена углублением, ограниченным двумя наклонными плоскостями. Часть штифта 1 выступает из матрицы 2 наружу и при выдавливании материала штифта в продольном направлении он деформируется соответственно форме углубления матрицы, причем диаметр на его конце увеличивается (фиг. 4). Увеличение диаметра цилиндрической заготовки может быть выполнено также при помощи приспособления, изображенного на фиг. 5 и 6, в котором прессующие поверхности, выполненные с направленными навстречу конусностями, выдавливают канавки 7 в обрабатываемом изделии 8. Впадины между выступами, принимающими в себя выдавливаемый материал, в этом случае также выполняются с направленными навстречу конусностями. Изделия, изготовленные при помощи описанного приспособления, имеют форму, изображенную на фиг. 7 и 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ С НАКЛАДКАМИ ИЗ МЕТАЛЛОКЕРАМИКИ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2114719C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОКНАМИ ИЛИ ГЛУБОКИМИ ВПАДИНАМИ, РЕБРАМИ И ХВОСТОВИКОМ | 2002 |

|

RU2236323C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2602936C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| Способ изготовления изделий со сложной полостью | 1990 |

|

SU1773239A3 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

1. Способ изготовления конических штифтов, клиньев и т.п. из цилиндрического материала, отличающийся тем, что на цилиндрическом штифте выдавливают углубляющиеся к одному концу обрабатываемого изделия канавки, ограничивая пространство между канавками посредством конических прессующих поверхностей, так чтобы достигалось перемещение материала, вызывающее с одного конца увеличение диаметра.

2. Приспособление для выполнения способа по п. 1, отличающееся тем, что прессующие поверхности, выдавливающие канавки в обрабатываемом изделии, и впадины между выступами, принимающими в себя выдавливаемый материал, выполнены с направленными навстречу конусностями.

Авторы

Даты

1934-02-28—Публикация

1926-09-11—Подача