Изобретение относится к области обработки металлов давлением и может быть использовано при производстве профилей, преимущественно прутков, методом горячего прессования из труднодеформируемых материалов, в частности из титановых сплавов, и конструкциям прессового инструмента.

Качество профилей из труднодеформируемых сплавов во многом зависит от степени деформации и равномерности ее распределения по объему заготовки.

Известен способ пластического структурообразования высокопрочных материалов, включающий многократное выдавливание и осадку заготовки с сохранением ее первоначальной формы и размеров после каждого цикла деформации, при этом в каждом последующем цикле деформации сначала производят выдавливание части заготовки через рабочий поясок матрицы, выдавливание прекращают, осаживают выдавленную часть заготовки, затем повторяют поочередно выдавливание части заготовки и ее осадку до тех пор, пока вся заготовка не будет продеформирована, при этом длина выдавленной части ограничена 2,5 диаметрами рабочего пояска матрицы (RU 2116155, B21J 5/00, 27.07.98 г.). Данный способ обеспечивает возможность формирования заданной равномерной структуры металла по всему телу заготовки. Форма и размеры заготовки при этом не меняются.

Данный способ применим только для изделий, имеющих ограниченные геометрические размеры, малопроизводителен и требует дополнительных технологических операций для изменения геометрической формы изделий.

Известен способ получения металлических прутков экструдированием заготовки через матрицу, содержащую заходную часть, формирующую часть со спиральными канавками и калибрующий поясок, при этом на заходной части матрицы выполнены спиральные канавки с наклоном к образующей ее поверхности, противоположным наклону канавок формирующей части матрицы, при этом концы канавок заходной части смещены относительно начала канавок формирующей части (авторское свидетельство СССР №776692, кл. B21C 25/02, 1980) - прототип.

Прессование через подобную матрицу обеспечивает достаточно высокий уровень сдвиговых деформаций, причем наиболее деформируемыми являются наружные зоны изделия, деформация к центральной части прутка уменьшается, где образуется недостаточная деформированная область, в которой сохраняются литейные дефекты заготовки. Следует учитывать, что подбор геометрической формы и количество канавок могут интенсифицировать деформацию наружных слоев прессуемого изделия в тангенциальном направлении, но слабо влияют на перемещение металла в его центральной части, что приводит к анизотропии свойств полосы в поперечном сечении.

Задачей изобретения является создание на стандартном оборудовании высокопроизводительного способа прессования металлических профилей, в котором обеспечивается получение в них равномерной мелкокристаллической структуры по всему объему изделия, с заданными физико-механическими свойствами.

Техническим результатом, достигаемым при осуществлении изобретения, является повышение качества прессованных профилей за счет обеспечения равномерной деформационной проработки металла по сечению прессуемого изделия, в т ч. и его центральной части.

Указанный технический результат достигается тем, что в способе прессования прутков, включающем подачу в контейнер цилиндрической заготовки, нагретой до температуры деформации, и выдавливание нагретого металла через рабочую полость матрицы, содержащую рабочую коническую полость и очко с калибрующим участком, при выдавливании металл, на участке рабочей конической полости, дополнительно подвергается радиально-сдвиговой деформации посредством, по крайней мере, одного цикла, включающего отклонения оси прессования в рабочей полости матрицы на угол, равный 5-30°, и возвращение ее в исходное положение.

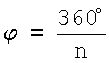

Для интенсификации процесса проработки структуры металла радиально-сдвиговая деформация осуществляется рядом последовательных циклов отклонения оси прессования в рабочей полости матрицы в нескольких направлениях, повернутых относительно друг друга на угол φ, равный  ,

,

где n - количество циклов радиально-сдвиговой деформации.

Для реализации поставленной задачи предложена матрица для прессования, включающая рабочую коническую полость матрицы и очко с калибрующим участком, отличающаяся тем, что рабочая коническая полость содержит, по крайней мере, один участок радиально-сдвиговой деформации, состоящий из двух последовательно расположенных конусных поверхностей, центральные оси которых расположены в одной плоскости и отклонены в противоположных направлениях относительно оси матрицы.

Для более глубокой проработки структуры металла рабочая коническая полость может содержать ряд участков, состоящих из двух последовательно расположенных конусных поверхностей и повернутых относительно друг друга на угол φ, равный  ,

,

где n - количество участков.

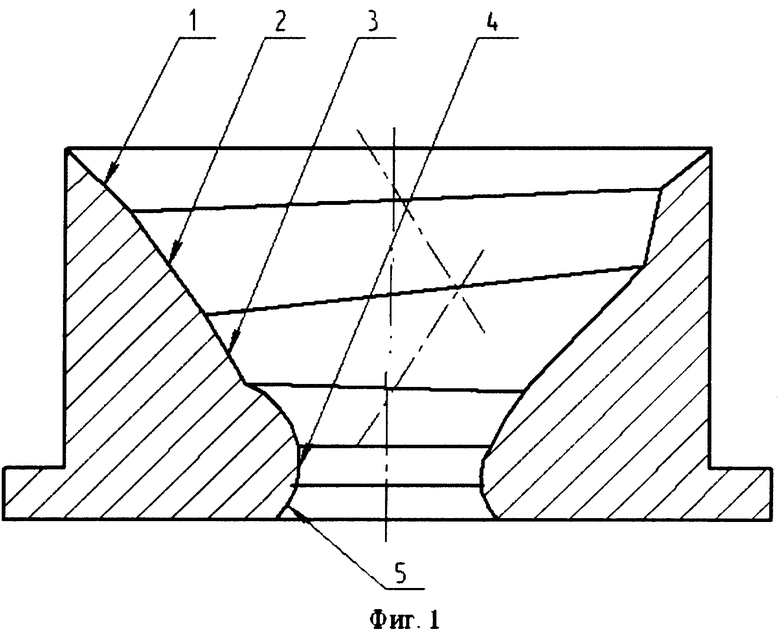

На фиг.1 представлен эскиз матрицы (боковое сечение), где

1 - рабочая коническая полость;

2 - первая конусная поверхность участка радиально-сдвиговой деформации;

3 - вторая конусная поверхность участка радиально-сдвиговой деформации;

4 - очко матрицы;

5 - выходной участок.

На фиг.2 - микроструктура образца прутка из титанового сплава Gr2, изготовленного известным способом.

На фиг.3 - микроструктура образца прутка из титанового сплава Gr2, изготовленного по предложенному способу.

Матрица для прессования профилей содержит рабочую коническую полость 1, по крайней мере, один участок радиально-сдвиговой деформации, состоящий из первой конусной поверхности 2 и второй конусной поверхности 3, центральные оси которых расположены в одной плоскости и отклонены в противоположных направлениях относительно оси прессования на углы, равные 5-30°.

Такое конструктивное решение позволяет в процессе прессования ввести дополнительные сдвиговые деформации за счет сдвигового смещения материала заготовки в деформирующем рабочем коническом участке матрицы. Угол отклонения менее 5° не обеспечивает равномерную проработку центральных и периферийных слоев заготовки, что приводит к анизотропии свойств полосы в поперечном сечении. Увеличение углов наклона конусных поверхностей участка радиально-сдвиговой деформации более 30° приведет к срезу внешних слоев заготовки и, соответственно, к образованию застойных зон, заполненных материалом заготовки. Уровень сдвиговых деформаций в данном случае будет определяться не профилем матрицы, а профилем застойных зон, в результате чего они локализуются на поверхностных слоях деформируемого материала, приводя к анизотропии механических свойств.

Пример осуществления

Процесс прессования осуществляется со смазкой контейнера пресса, деформирующего конуса и рабочего пояска матрицы. Полученную заготовку, нагретую до заданной температуры, помещают в контейнер пресса, под воздействием давления, приложенного на пресс-штемпель, материал заготовки заполняет рабочую коническую полость 1 и участок радиально-сдвиговой деформации, состоящий из конусных поверхностей 2 и 3, при этом происходит радиально-сдвиговая деформация во всем объеме заготовки. Это обеспечивается благодаря изменению направления движения металла в конусных поверхностях участка радиально-сдвиговой деформации, а также минимальным силам трения в начальный момент за счет введения смазки. На следующем этапе материал заготовки через очко матрицы 4 выпрессовывается в форме профиля заданных размеров. Дальнейший процесс прессования проходит в стационарном режиме.

При использовании нескольких радиально-сдвиговых деформаций происходит дополнительный сдвиг и выравнивание скоростей истечения как внешних, так и внутренних слоев заготовки, что обеспечивает значительную всестороннюю и равномерную проработку заготовки и, как следствие, высокое качество изделия в термообработанном состоянии.

Для оценки сравнительных результатов были проведены эксперименты по прессованию прутков диаметром 133 мм из сплава Gr2 с применением предлагаемой и известной матриц.

Угол отклонения конусных поверхностей участка радиально-сдвиговой деформации составил порядка 18°.

Прессование проводили на горизонтальном гидравлическом прессе усилием 3150 тс с диаметром контейнера Dк=280 мм, диаметром заготовки Dз=275 мм. Температура нагрева заготовок перед деформированием Тз=830°С, контейнера Тк=400°С. Таким образом, по двум технологическим схемам были отпрессованы прутки, из которых были изготовлены образцы.

На фиг.2 видна непроработанная структура, расположенная в центральной части прутка (известный способ), где в отличие от структуры на фиг.3 (предлагаемый способ) сформирована высокооднородная мелкозернистая макроструктура по всему сечению прутка.

Таким образом, предлагаемое изобретение позволяет получать прессованные прутки из труднодеформируемых сплавов с повышенными механическими свойствами и низкой анизотропией свойств по всему сечению профиля. Процесс не требует конструктивных изменений традиционного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ С МЕЛКОКРИСТАЛЛИЧЕСКОЙ ГЛОБУЛЯРНОЙ СТРУКТУРОЙ В α И α+β-ТИТАНОВЫХ СПЛАВАХ | 2009 |

|

RU2390395C1 |

| Способ получения сплошных прутков | 1990 |

|

SU1776468A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| Матрица для прессования круглых прутков | 1981 |

|

SU975135A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| Способ прессования | 2024 |

|

RU2839896C1 |

Изобретение относится к обработке металлов давлением и могут быть использованы при производстве методом горячего прессования профилей, преимущественно прутков, из труднодеформируемых материалов, в частности, титановых сплавов. Цилиндрическую заготовку, нагретую до температуры деформации, подают в контейнер и выдавливают через матрицу. Матрица имеет рабочую коническую полость и очко с калибрующим участком. При выдавливании через коническую полость матрицы металл заготовки дополнительно подвергают радиально-сдвиговой деформации. Для этого осуществляют по меньшей мере один цикл, который включает отклонение оси прессования в конической полости на угол и ее возвращение в исходное положение. Величина угла составляет 5-30°. Коническая полость матрицы содержит по меньшей мере один участок, состоящий из двух последовательно расположенных конусных поверхностей. Центральные оси этих поверхностей расположены в одной плоскости и отклонены в противоположных направлениях относительно оси матрицы. В результате обеспечивается повышение качества полученных профилей. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Способ прессования профилей, включающий подачу в контейнер цилиндрической металлической заготовки, нагретой до температуры деформации, и выдавливание нагретого металла заготовки через матрицу, имеющую рабочую коническую полость и очко с калибрующим участком, отличающийся тем, что при выдавливании через рабочую коническую полость матрицы металл заготовки дополнительно подвергают радиально-сдвиговой деформации путем осуществления по меньшей мере одного цикла, включающего отклонение оси прессования в рабочей конической полости матрицы на угол, равный 5-30°, и ее возвращение в исходное положение.

2. Способ по п.1, отличающийся тем, что радиально-сдвиговую деформацию производят путем осуществления ряда последовательных циклов с отклонением оси прессования в рабочей конической полости матрицы в нескольких направлениях, повернутых относительно друг друга на угол

,

,

где n - количество направлении радиально-сдвиговой деформации.

3. Матрица для прессования профилей, содержащая рабочую коническую полость и очко с калибрующим участком, отличающаяся тем, что рабочая коническая полость содержит по меньшей мере один участок, состоящий из двух последовательно расположенных конусных поверхностей, центральные оси которых расположены в одной плоскости и отклонены в противоположных направлениях относительно оси матрицы.

4. Матрица по п.3, отличающаяся тем, что рабочая коническая полость содержит ряд участков, состоящих из двух последовательно расположенных конусных поверхностей и повернутых относительно друг друга на угол

,

,

где n - количество участков.

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| Матрица для прессования фасонных профилей | 1980 |

|

SU927356A1 |

| Способ прессования малопластичных металлов и сплавов и инструмент для его осуществления | 1987 |

|

SU1574308A1 |

| Приспособление для выключения замочных упоров при отыскивании "раза" на ткацких станках Гаттерслей | 1940 |

|

SU62615A1 |

| US 5095734 A, 17.03.1992. | |||

Авторы

Даты

2009-04-20—Публикация

2006-10-17—Подача