Изобретение относится к обработке металлов давлением, а именно к способам изготовления коллекторов электрических машин выдавливанием из трубной заготовки.

Известен способ изготовления коллектора электрической машины, заключаюш,ийся в формовке из ленты прямоугольного сечения пластин с технологическими перемычками, отгибке петушков, свертывании заготовки в цилиндр с последующей опрессовкой. цилиндра пластмассой и удалении технологических перемычек 1.

Недостатком указанного способа формообразования коллектора является то, что он не может гарантировать получение точного и постоянного значения толшины изоляционного слоя между пластинами коллектора, так как при свертывании полосы в цилиндр зазоры между пластинами уменьшаются неравномерно. Кроме того, для деформирования петушков необходимо выполнить три операции (вырубка отверстий, разрезка полосы от края до отверстий, отгибка петушков), что снижает производительность изготовления коллектора.

Известен также способ изготовления коллектора, в котором .используется медная полоса, имеюш,ая по длине утолщенную часть (для пластин) и более тонкую (для крючкообразных петушков). На многооперационном прессе производят выдавливание -на утолщенной части полосы зубцов и впадин, просечку выемок в тонкой части полосы (или петушков), надрез с двух сторон зубцов и их отгибку для образования крепительных пальцев пластин, отрезку требуемой длины полосы, свертывание полосы в цилиндр и дорновку цилиндра для получения точного размера наружного диаметра коллектора.

Затем осуществляют опрессовку коллектора , пластмасссой, разделение пластин и загибку петушков 2.

Однако такой способ также не гарантирует получения точного и постоянного значения толшины изоляционного слоя между пластинами коллектора. Формообразование петушков осуществляется за две операции (просечка выемок в тонкой части полосы и загиб петушков), что также снижает производительность изготовления коллектора.

Известен способ изготовления коллектора, в котором в полой заготовке с фланцем, помещенной в цилиндрическую матрицу, нижним п уансоном выдавливают пазы и выступы, а верхним пуансоном формуют осадкой без разделения на отдельные петушки фланец 3.

К недостаткам этого способа относятся испЬльзование заготовки с фланцем, не позволяющее применять для изготовления коллектора обычную трубную заготовку, а также необходимость прорезания пазов для

разделения петушков после изготовления заготовки.

Наиболее близки.м к предлагаемому является способ изготовления коллектора электродвигателя из трубчатой заготовки, включающий формовку ла.аделей выдавливанием в осевом направлении выступов на внутренней поверхности полой заготовки, обжим ее с образование.м утолщений в форме ласточкиного хвоста на внутренней поверхности выступов, оформление петушков и опрессовку изоляционным материалом 4.

К недостаткам известного способа относятся малая производительность изготовления и большой расход металла, так как при

изготовлении коллекторов необходимо после перечисленных операций производить дополнительную проточку коллектора по наружному диаметру с оставлением фланца для образования петушков, повышающую расход металла в стружку.

Цель изобретения - повышение производительности труда и снижение расхода металла при изготовлении коллектора.

Поставленная цель достигается тем, что согласно способу изготовления коллектора

электродвигателя из трубной заготовки, включающему формовку ламелей выдавливанием в осевом направлении выступов на внутренней поверхности заготовки, обжим ее с образованием утолщений в виде ласточкиного хвоста на внутренней поверхности выступов, оформление петуШков и опрессовку изоляционным материалом, оформление петушков осуществляют путем рассекания конца каждого из выступов заготовки на две части по окружности, одновременно производят отгибку наружной рассеченной части, которая образует петущок, нижйюю рассеченную часть выступов заготовки опрессовывают изоляционным материалом.

Использование предлагаемого способа

обеспечивает повышение производительности, так как операция обточки коллектора по наружному диаметру с целью образования петушков заменяется более производитьной операцией рассекания с одновременной отгибкой петущков, и снижение расхода металла за счет уменьшения высоты выступов, получаемых при выдавливании.

Кроме того, наличие дополнительных элементов крепления ламелей коллектора в пластмассовом корпусе повышает прочность коллектора от воздействия центробежных

сил.

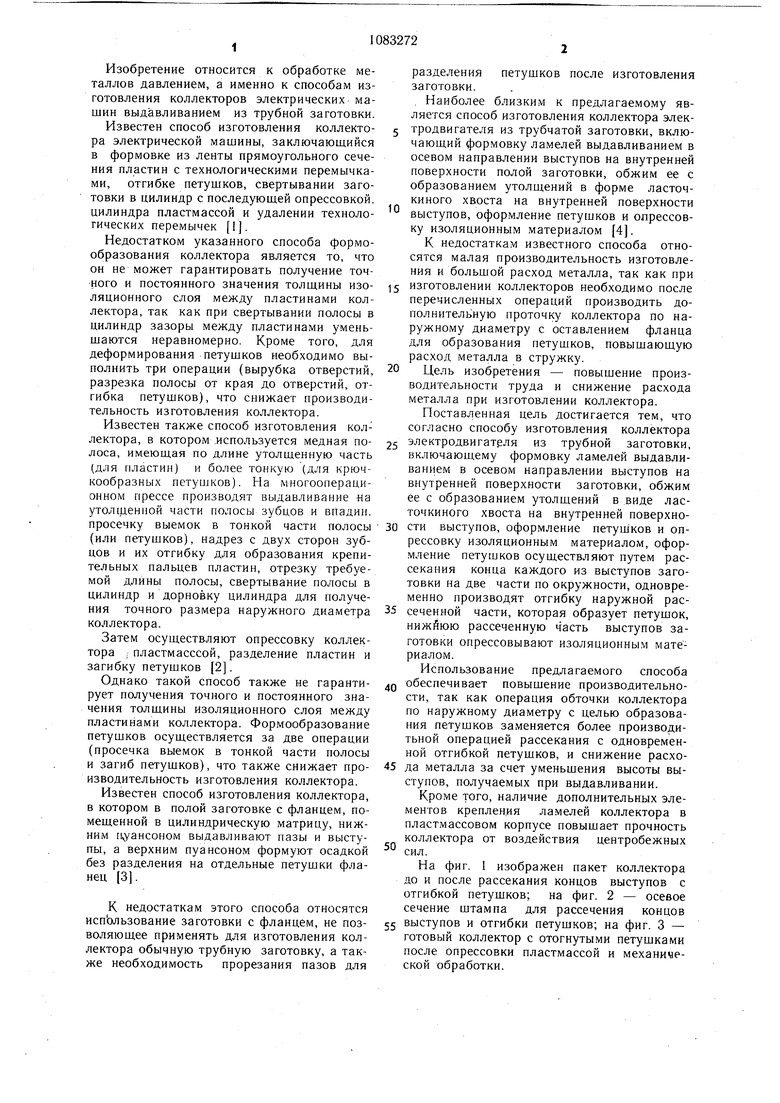

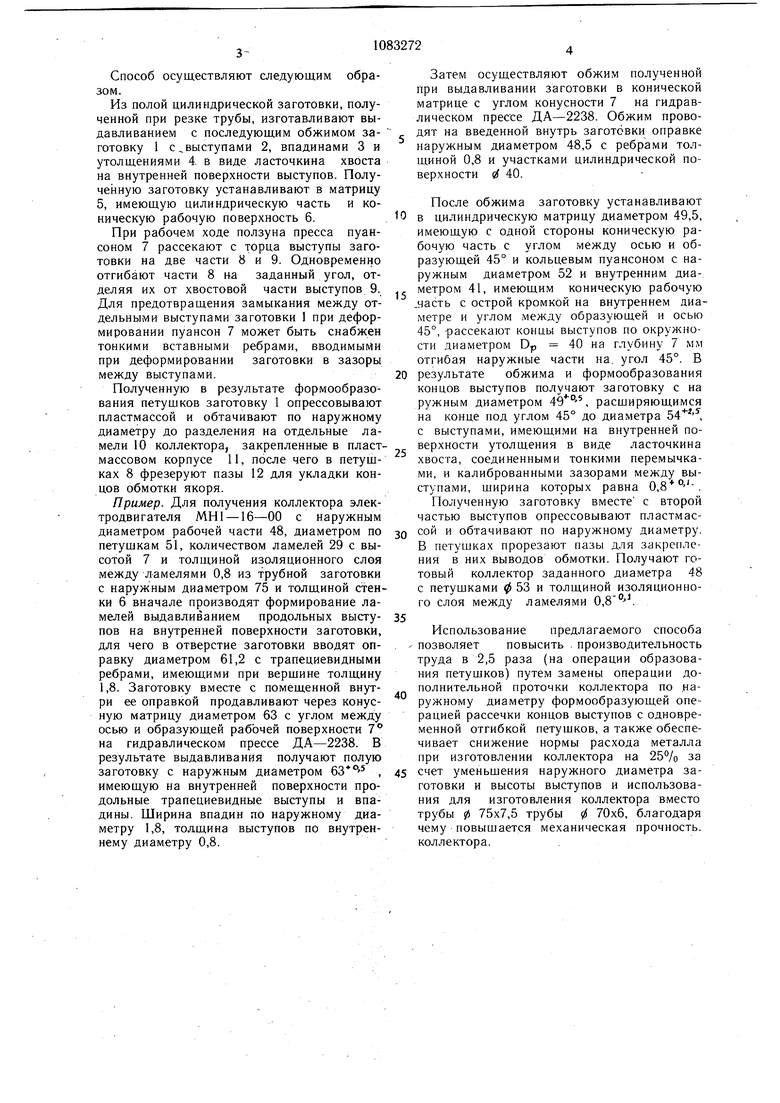

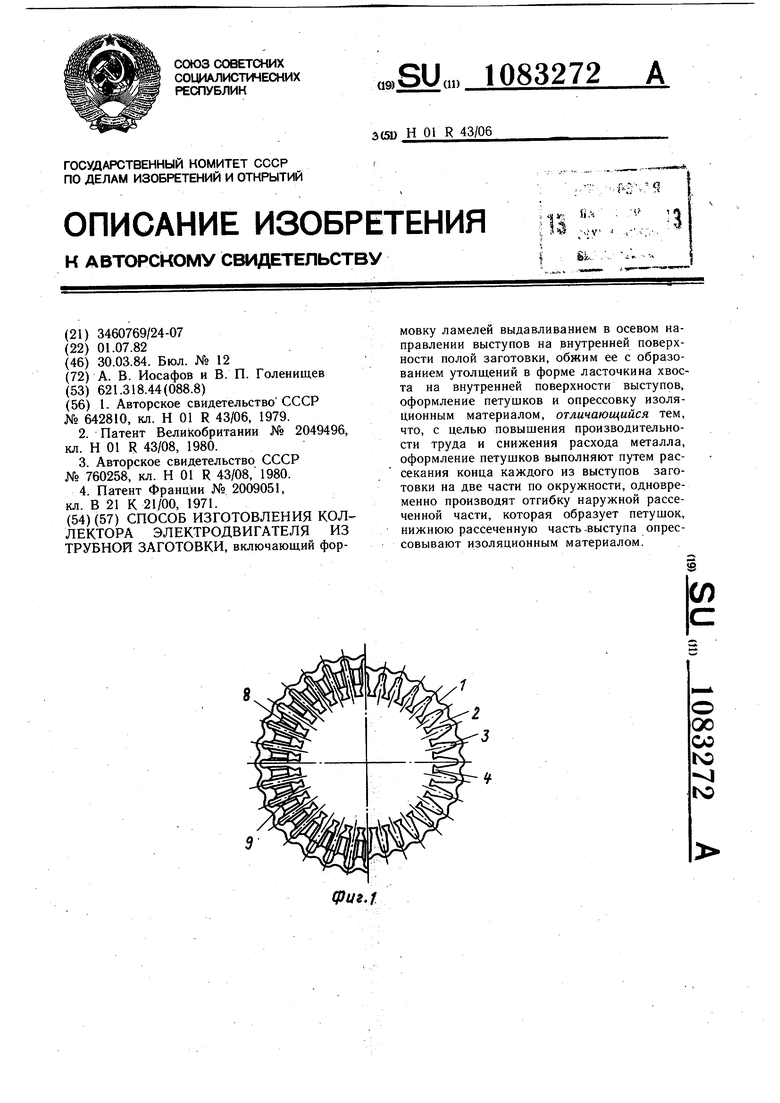

На фиг. 1 изображен пакет коллектора до и после рассекания концов выступов с отгибкой петущков; на фиг. 2 - осевое сечение штампа для рассечения концов 55 выступов и отгибки петушков; на фиг. 3 - готовый коллектор с отогнутыми петушками после опрессовки пластмассой и механической обработки. Способ осуществляют следующим образом. Из полой цилиндрической заготовки, полученной при резке трубы, изготавливают выдавливанием с последующим обжимом заготовку 1 с выступами 2, впадинами 3 и утолщениями 4. в виде ласточкина хвоста на внутренней поверхности выступов. Полученную заготовку устанавливают в матрицу 5, имеющую цилиндрическую часть и коническую рабочую поверхность 6. При рабочем ходе ползуна пресса пуансоном 7 рассекают с торца выступы заготовки на две части 8 и 9. Одновременно отгибают части 8 на заданный угол, отделяя их от хвостовой части выступов 9. Для предотвращения замыкания между отдельными выступами заготовки 1 при деформировании пуансон 7 может быть снабжен тонкими вставными ребрами, вводимыми при деформировании заготовки в зазоры между выступами. Полученную в результате формообразования петущков заготовку 1 опрессовывают пластмассой и обтачивают по наружному диаметру до разделения на отдельные ламели 10 коллектора, закрепленные в пластмассовом корпусе 11, после чего в петущках 8 фрезеруют пазы 12 для укладки концов обмотки якоря. Пример. Для получения коллектора электродвигателя МН1 -16-00 с наружным диаметром рабочей части 48, диаметром по петущкам 51, количеством ламелей 29 с высотой 7 и толщиной изоляционного слоя между ламелями 0,8 из трубной заготовки с наружным диаметром 75 и толщиной стенки 6 вначале производят формирование ламелей выдавливанием продольных выступов на внутренней поверхности заготовки, для чего в отверстие заготовки вводят оправку диаметром 61,2 с трапециевидными ребрами, имеющими при верщине толщину 1,8. Заготовку вместе с помещенной внутри ее оправкой продавливают через конусную матрицу диаметром 63 с углом между осью и образующей рабочей поверхности 7° на гидравлическом прессе ДА-2238. В результате выдавливания получают полую заготовку с наружным диаметром , имеющую на внутренней поверхности продольные трапециевидные выступы и впадины. Ширина впадин по наружному диаметру 1,8, толщина выступов по внутреннему диаметру 0,8. Затем осуществляют обжим полученной при выдавливании заготовки в конической матрице с углом конусности 7 на гидравлическом прессе ДА-2238. Обжим проводят на введенной внутрь заготовки оправке наружным диаметром 48,5 с ребрами толщиной 0,8 и участками цилиндрической поверхности 40. После обжима заготовку устанавливают в цилиндрическую матрицу диаметром 49,5, имеющую с одной стороны коническую рабочую часть с углом между осью и образующей 45° и кольцевым пуансоном с наружным диаметром 52 и внутренним диаметром 41, имеющим коническую рабочую .насть с острой кромкой на внутреннем диаметре и углом между образующей и осью 45°, -рассекают концы выступов по окружности диаметром Dp 40 на глубину 7 мм отгибая наружные части на. угол 45°. В результате обжима и формообразования концов выступов получают заготовку с на ружным диаметром , расщиряющимся на конце под углом 45° до диаметра с выступами, имеющими на внутренней поверхности утолщения в виде ласточкина хвоста, соединенными тонкими перемычками, и калиброванными зазорами между выступами, щирина которых равна 0,. Полученную заготовку вместе с второй частью выступов опрессовывают пластмассой и обтачивают по наружному диаметру. В петушках прорезают пазы для закрепления в них выводов обмотки. Получают готовый коллектор заданного диаметра 48 с петушками 0 53 и толщиной изоляционного слоя между ламелями 0,8 °Использование предлагаемого способа позволяет повысить . производительность труда в 2,5 раза (на операции образования петущков) путем замены операции дополнительной проточки коллектора по наружному диаметру формообразующей операцией рассечки концов выступов с одновременной отгибкой петущков, а также обеспечивает снижение нормы расхода металла при изготовлении коллектора на 25% за счет уменьшения наружного диаметра заготовки и высоты выступов и использования для изготовления коллектора вместо трубы 0 75x7,5 трубы ( 70x6, благодаря чему повышается механическая прочность, коллектора.

(риг. 2

7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2209498C2 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1981 |

|

SU1023475A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Способ изготовления коллекторов электродвигателя | 1983 |

|

SU1172638A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1995 |

|

RU2109380C1 |

| Способ изготовления коллектора электрической машины | 1988 |

|

SU1525787A1 |

| Оправка для штамповки коллектора электродвигателя из полой заготовки | 1982 |

|

SU1016023A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2007800C1 |

| Способ изготовления коллектора | 1988 |

|

SU1640762A1 |

| Способ изготовления коллектора электрической машины | 1980 |

|

SU896703A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРОДВИГАТЕЛЯ ИЗ ТРУБНОЙ ЗАГОТОВКИ, включающий формовку ламелей выдавливанием в осевом направлении выступов на внутренней поверхности полой заготовки, обжим ее с образованием утолщений в форме ласточкина хвоста на внутренней поверхности выступов, оформление петушков и опрессовку изоляционным материалом, отличающийся тем, что, с целью повышения производительности труда и снижения расхода металла, оформление петушков выполняют путем рассекания конца каждого из выступов заготовки на две части по окружности, одновременно производят отгибку наружной рассеченной части, которая образует петушок, нижнюю рассеченную часть-выступа опрессовывают изоляционным материалом. о оо оо го rsD

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления коллектора электрической машины | 1977 |

|

SU642810A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-03-30—Публикация

1982-07-01—Подача