Предлагаемое изобретение касается аппарата для непрерывного получения фурфурола из различных материалов растительного происхождения.

Фурфурол, являющийся весьма важным и ценным сырьем для изготовления пластических масс и других целей, получается путем сухой перегонки в струе перегретого пара различного растительного сырья, обработанного вначале слабой серной кислотой и затем подсушенного. Процесс получения фурфурола до сих пор осуществлялся в горизонтальном вращающемся автоклаве периодического действия, который представляет собою горизонтальный герметически закрытый вращающийся сосуд, обогреваемый снаружи паровой рубашкой или дымовыми газами. Работа вышеуказанного автоклава производится периодически: в автоклав загружают через загрузочный люк определенное количество сырья, затем закрывают люк и приводят автоклав во вращение, одновременно впуская пар или дымовые газы через наружную рубашку для нагрева загруженного материала. После подогрева через материал начинают пропускать струю перегретого пара, увлекающего с собой пары фурфурола, образующегося при действии серной кислоты при высокой температуре на пентозаны, заключающиеся в сырье. Во время реакции в автоклаве поддерживается давление около 2 атм. По прекращении выделения фурфурола, т.е. по окончании реакции, прекращают подачу обогревающего пара, а также перегретого, останавливают барабан, и, открыв люк, выгружают отработанный материал. Затем производят новую загрузку аппарата и начинают снова процесс.

Периодический процесс, помимо усложнения работы самого автоклава и увеличения затраты рабочей силы, имеет основной недостаток, заключающийся в неравномерном выделении фурфурола во время процесса: в начале работы автоклава выделение фурфурола не велико, далее оно быстро возрастает до некоторого максимума, а затем начинает падать. Неравномерность выделения фурфурола и перерывы его подачи во время перезарядки автоклава чрезвычайно осложняют дальнейший технологический процесс, в особенности работу дестилляционной установки.

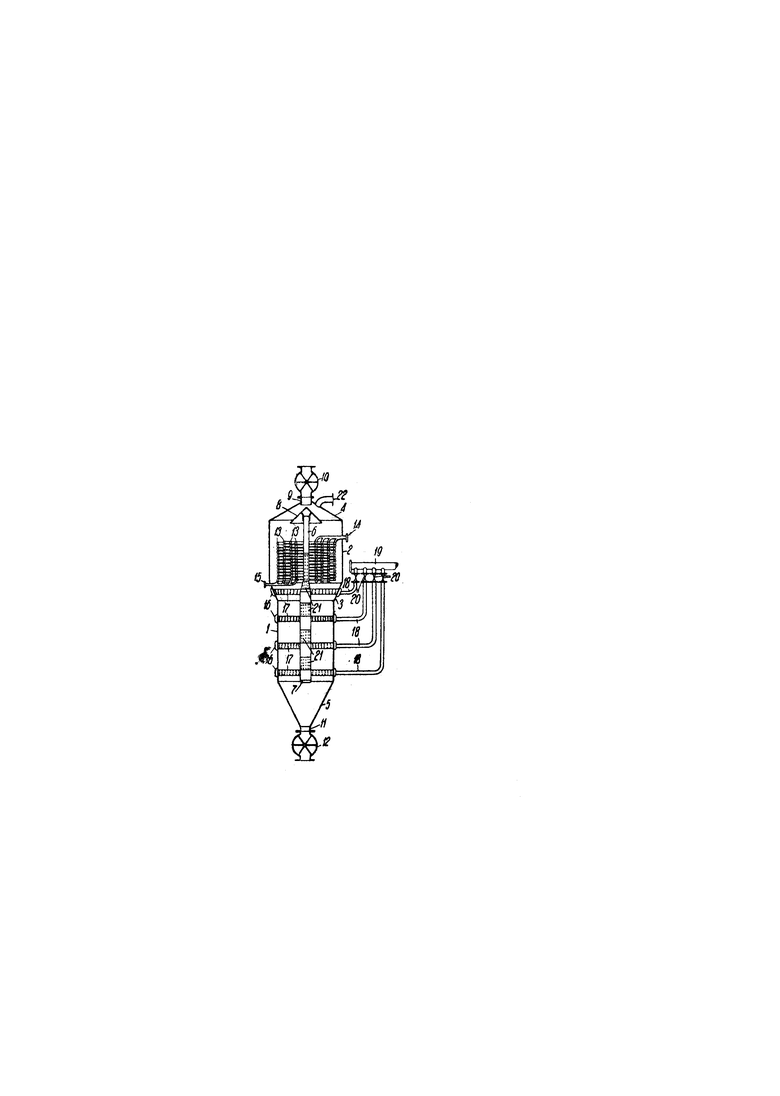

Аппарат непрерывного действия, предложенный автором настоящего изобретения, представляет собою неподвижный вертикальный цилиндрический сосуд с коническими крышкой 4 и днищем 5 (см. чертеж). В центре крышки и днища имеются загрузочное и выгрузочное отверстия, соединенные патрубками 9 и 11 с турникетными питателями 10 и 12, посредством которых возможно непрерывно подавать свежий материал и удалять отработанный, сохраняя нужное давление в аппарате. По оси аппарата укреплена труба 6, закрытая снизу донышком 7, с открытым верхним концом, на котором укреплен зонт 8. В верхней части аппарата 2, имеющей больший диаметр, находится поверхность нагрева, состоящая из нескольких цилиндрических змеевиков 13, расположенных концентрическими рядами и служащих для подогрева свежего материала до температуры, требуемой для начала реакции. Подача обогревающего пара в змеевики 13 производится через штуцер 14, а отвод конденсата - через штуцер 15.

Коническая переходная часть 3 аппарата и нижняя цилиндрическая 1 (меньшего диаметра) снабжены кольцеообразными рядами мелких отверстий 17 для подачи перегретого пара из наружных кольцеобразных каналов 16 в аппарат. Перегретый пар поступает в каналы через трубопроводы 18, соединенные с магистральной трубой 19 перегретого пара. Для регулировки подачи пара в каналы 16 на подающих трубах 18 имеется вентиль 20.

Перегретый пар, по выходе из отверстий в стенках аппарата, пронизывает тонкими струйками загруженный в аппарат материал и проходит в радиальном направлении через толщу материала от периферии аппарата к центру. Пар и продукты реакции, пройдя через материал в кратчайшем направлении по радиусу, попадают в центральную отводную трубу 6, также имеющую в стенках кольцеобразные ряды отверстий 21, служащие для отвода продуктов реакции и перегретого пара внутрь последней.

Поступающая в трубу 6 смесь паров выходит из- верхнего открытого конца трубы 6 и, огибая зонт 8, попадает в верхнюю часть реторты, откуда удаляется на дальнейшую переработку через штуцер 22, укрепленный на крышке реторты. Зонт 8 закрывает доступ в трубу 6 сырому материалу, поступающему в реторту через загрузочный штуцер 9, а кроме того, изменяя направление струи смеси паров, выходящей из трубы 6, освобождает пар от увлеченных частиц перерабатываемого материала, т.-е служит первичным пылеотделителем.

Загруженный материал заполняет аппарат до уровня несколько выше верхнего края змеевиков и при работе аппарата медленно двигается сверху вниз, сохраняя верхний уровень неизменным, так как работа верхнего и нижнего питателей согласована между собою, т.е. в каждый момент в аппарат подается такой же объем свежего материала, какой удаляется снизу аппарата в отработанном виде. Непрерывное движение всей массы материала внутри аппарата в направлении, перпендикулярном к движению струй перегретого пара, создает чрезвычайно благоприятные условия для воздействия перегретого пара на все без исключения частицы материала. Радиальное же направление струй перегретого пара обеспечивает наиболее быстрое удаление продуктов реакции из толщи материала, так как при таком направлении длина пути, проходимого паром, является наименьшей. Варьируя число оборотов турникетов вариатором, а также количество подаваемого перегретого пара вентилями на трубах, входящих в кольцевые каналы, можно в самых широких пределах изменять условия реакции, подбирая оптимальный режим для каждого вида сырья.

Состав продуктов реакции при установившейся работе аппарата будет постоянным, так как в каждый данный момент содержимое аппарата будет одинаковым.

Поскольку сырье представляет собою порошкообразное сыпучее тело, нет основания опасаться задержек в движении материала в аппарате и нарушений равномерности его работы.

При равной производительности по сравнению с обычными периодическими автоклавами предлагаемый аппарат занимает в 4 раза меньшую площадь и, кроме того, для его изготовления требуется в 2,5 раза меньшее количество металла.

В виду вышеизложенного применение данного аппарата представляет следующие преимущества: 1) аппарат работает непрерывно, давая продукт реакции постоянного состава; 2) аппарат отвечает условиям технологического процесса, т.е. дает возможность производить подогрев поступающего материала до температуры, близкой к температуре начала реакции; в данном аппарате достигнуто наиболее равномерное воздействие струи перегретого пара на все частицы материала и, кроме того, производится быстрое удаление продуктов реакции из толщи материала, так как при задержках продуктов реакции в толще последнего начинается процесс распада фурфурола и выход его уменьшается.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЛОРИЙНЫХ ГАЗОВ ИЗ ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2238961C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЛОРИЙНОГО ПИРОЛИЗНОГО ГАЗА И УГЛЯ ИЗ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2259384C1 |

| РЕАКТОР ЖИДКОФАЗНОГО КАТАЛИТИЧЕСКОГО ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ | 1997 |

|

RU2142333C1 |

| Аппарат для проведения реакций в системе газ-жидкость | 1950 |

|

SU95461A1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| Аппарат для получения гранул из расплавов взрывчатых веществ | 1967 |

|

SU1841145A1 |

| Реактор химической активации углеродного материала | 2024 |

|

RU2828553C1 |

| Способ крэкирования нефтепродуктов | 1929 |

|

SU40834A1 |

| Способ получения 5-гидрооксиметилфурфурола и фурфурола из биомассы | 2022 |

|

RU2783747C1 |

| Печь для термической переработки твердых горючих ископаемых | 1933 |

|

SU42026A1 |

1. Аппарат для непрерывного получения фурфурола, отличающийся тем, что в центре сосуда 1 для отгонки фурфурола расположена выводная труба 6, снабженная зонтом 8 для улавливания увлекаемых твердых частиц и закрытая внизу донышком 7.

2. Форма выполнения аппарата по п. 1 отличающаяся тем, что труба 6 снабжена кольцевыми рядами отверстий 21, служащих для отвода в трубу перегретого пара вместе с парами фурфурола.

3. Форма выполнения аппарата по п.п. 1 и 2, отличающаяся тем, что сосуд 1 в нижней суженной части 3 имеет ряд кольцеобразных каналов 16, снабженных рядами мелких отверстий 17 в стенке реторты для подачи внутрь ее перегретого пара.

4. В аппарате по п.п. 1-3 применение нагревательного змеевика 13.

5. В аппарате по п п. 1-4 применение штуцера 9, служащего для подачи гидролизуемого материала, и патрубка 11 для вывода отработанного материала.

6. В аппарате по п.п. 1-5 применение штуцера 22 для вывода фурфурола.

Авторы

Даты

1934-03-31—Публикация

1932-08-21—Подача