Изобретение относится к снособам нриготовления фосфоросодержащих катализаторов для ряда химических процессов, иапример для полимеризации моио- и полиолефинов, для алкилироваиия углеводородов.

Известен способ приготовления катализатора для полимеризации олефино.в путем наиесения фосфориой, предпочтительно иолифосфорной кислоты, на кремнезем с последующим прокаливанием при тем пературе 455-5 0°С и обработкой водяиым паром при температуре 230-290°С.

Известпый способ не позволяет получить высокоактивный катализатор с большой механической прочностью.

Для устрапения этих иедостатков предложен способ .приготовления катализатора для ряда химических процессов, например для полимеризации олефинов, алкилирования углеводородов, путем нанесения не менее 60 вес. %, предпочтительно 60-75 вес. %, фосфориой, .предпочтительно полифосфорной кислоты, на кремнезем с последующим ирокаливапием нри темиературе 550-1000°С, предпочтительно 650-850°С, и обработкой водяным паром при температуре 100-350°С, предпочтительно 150-250°С.

не ниже 94%, предпочтительно 96-99%, и пористостью 80-130 .

Обработку катализатора водяным паром можно осуществлять под давлением 0,1 - 5 пти.

Вариантом осуществления предложеиного способа является следуюпин.

Катализатор прокаливают при температуре 550-1000С до тех пор, пока содержание

способного экстрагироваться водой фосфорного ангидрида из измельченного до норонпчообразпого состояния катализатора при темперагуре 20°С в течепие 1 час, пе достигпет величины менее 15%, но более 2%, носле

чего катализатор обрабатывают водяным паром до увеличепия содержания фосфорного ангидрида, способного экстрагироваться водой ири 20°С в течение 1 час, в 1,5-15, предпочтительно в 2-4 раза. Однако содержание

фосфорного ангидрида не должно превыщать 30 вес. %. В результате получают катализатор, содержащнй смесь фосфатов кремния кристаллических форм В, С, Д. Эти различные кристаллические формы можно онределить ири noMonui Х-лучей.

Предложепный снособ обеспечивает получение катализатора с содержанием кристаллической фазы С в пределах 75-95%, ирпче.м

молярное соотношение })осфорного ангидрида и двуокиси кремния меньше 1, а в большинстве случаев эта величина находится в нрел,с-лах от (),() ло 0,95. Такие результаты дости1аются ири.мепенпем кремнеземной нолложки с голержанием чиетой двуокиси иремиия 94-Я9,5% II общим объемом iiO(i в Г1|зеделах 8(1- 130 .

11о : аво|1И1счи1п С1ад1111 11|юкалиг аиия ociuip, пая Л.ОЛЯ 1;р11еталл11ческой 4)a:ii.i комио.чиции приходится jia лолю (|)a:-ii)i 1), ii:i-,4a чего получение |1р(Л1муи1,остне11по к)И1-талл11чес1( фазы С иупм ирока.тивання |;ои|.)яжеио со значительными затруднения ми техиологиче ского порядка, поскольку от нозл,еиствня по иьпнсиных гемиератур н благол.аря том, что величина к),|яр1И}Го спотшлиения фосф() ангнлрида и ллуокист кремнии сосган.тяет менее 1, С 6i icrpo нереходит п фазу 1). F pii4eM этот процесс нриводггг к нежелате.чьному явлениюзиачнтель) снижению

актимлюети конечного катализатора.

В соответствии с предложенным снособом обеснсчппаетея возможность обратното перехода к к|)нсталлнческой фазе С обработкой ката, нзатора лля его реактивации в нрисутствнн водяного нара нри темг1е)ату)е ШО- ЗГ), лучи1е 150- 250°С.

В большинстве случаев актнвациоииая обработка катализатора должна быть тем более жесткой (увеличенная нродолжительность обработки, более высокое лавлеине водяного нара), чем выше температура нрокаливании Т1С.КОЛ.НОЙ смеси. Кроме того, следует указать, что темне)а1ура, 41ри которой проводят нроцесс 1грокаливания, до.лжна б1)Ггь те.м кыин нем ВЫН1С содержание с|)осфорного аиг11л,рил,а.

Маччрнал подложки Д1.)лжен нрс-дс ;гвлягь C4i6()ii пористый кремне.пшньп нрол.укт, no..iyчае.мьи сшггетичееки.м нуте.м, или iipiiioioi ленный с исиользованнем натуральных к|п.1неземов, которые нолучают, например, из диатомита иосле обработки, в рсхп.чьтате ко1орой еодержашк- Нримесе (оь;нсь натрия --оки1:ь калия-окись ка.льиия- oiaici) магния- ( трехвале1Г1 iKHo же. п л-. т,.|

;1,овод1ггся Л.О ве.шчипг, .xiCHce (i нес. %. Для этого же -МОЖНО исп0.чьзов;тг снл1гкаг1)1 а,1Юм- ния, но они являются менее иредиочтительип.ми. 11аилучип-1е результаты 11о.|учак)т з с.тучае нримеиення нодло/кек, со.1е|.)жани( чистой двуокиси кремния н |;(.))рьг нахоллися в иределах 9й--99%. том случае, когда С1:)держание чисто11 двус.киси KJICMIIH:. сисгавляег Aienee 9(i нес. %, 11|иличС пр;1калива1пг.1 е.чедует проводить ири темпера y|.iax, iifjeBbiи1ающих 850°(, что обуСсМовлимаст увеличение прол.ол/1 ителы1ости пзе.тел лои1е1г ста л, пи реакт1Гваци1-1, причем пз-.ча -) возрастает трудоемкосгь, н, слел,овател1Л10, себес ()Г1.М1;сть готового катализатора с понижением механической т рочнос:ти.

Онерацнк) акгивацни люжно .:1т|р неиосредственно но завершеиш прок:а тивампя, однако это можно осункств.тять зиачгггельно

иозже, например в том же устройстве, в котором исиользуют катализатор, неносредственно неред проведением |)еакнии. Ианеееиие фосфорной кислоты иа кре.мнезе.м сле.тует нровол.игь ири температуре 1()--300С, прелиоч1 ительно 90-- 180°С. Пр1)ЛОлж1Г1ельность етал.ни нрока.1иъапия .может составлять от 0,5 до 30 .

11рол,олжительп11стт, cl алтш обработки воляпы.м паром может с()С1ав.:|Я| ь iji I ло 24 чис.

Ivai а.т1Г: атОр, пригогон.теншлй п.)ед.тожеииы.1 способом, .1ожет бытч псиоль.чслитн и

реакциях иолплкрпзании .моио- п.чи ио.тнолефипон, в реа1Л1иях а,т1Л1ли|Ю1-;;тппя.

Маиример, иолучеине гентамов иутем соно..1И меризан.) нроми/и-па i б |еиам 1. 1п.)лучение н.чооьлсион иуте.1 л.н.М(-ризации бутапов, 11олуч( лиг))оипа (бензина) иутем конл.ен сацин олефииов1,гх (|)j), хара1Ггеризу1ОН1ихс-я значите.тьпым соде)жапне.м и)О11пле 1а и (ил.и) бутенов, трп.меризац.чя ирогшлеиа для 1И).1учения основных продуктов, исиол1 зуел1ьк д.т я носледуюниго ироизво,детва си11тетическнх чоющих средств, иолучс-ппе ку.мо.та нуте.м а.ткилировання бензола с исиол1хи)ианис,5 в качеетве исходного продукта прони.теиа.

Условия ироведения эт1гх п|К1нессов являются са.мн по себе нзвеетпы.мп. Процесс е.телует нроводить в нрисутствии во.чы, кол1гчество кото)ой для достижения ч1о,тожнтельи1 1Х результатов должно находиться и пределах 50---3000 Jiec. ч. иа 1000 000 вес. ч., иредпочтительио 15{)--800 вес. ч. иа 1 (.ШО 000 нес. ч. Темиературы таких )еакций лс.чтжшл нахо..и1Т1ля в и)елелах от 100 .то .

11 |) и м е р 1. Продукт1л экструзии кремнезема, со.1,е|)жан11е чистой л.вуокиси кремн1 я ii которьгх сос-1авля(.Т , а общий обтл:.м пор иа единицу веса 105 см на 100 г, ироиитывают pacTBopo.vi иолифос||)орной кислоты при темиературе НО°С. Г1родолжительность oiie|)aiuiiT ;|ро111Г1ки е1)ставляет 2 час. По заверитс1П;1п ITa.Tj-iii ироиить1ваиия 1юмнознцию

i loc.Tc -:.уики указанной Кэмттозииии Нервук; ее часть под| с))гают И|)ока.тнван1ио в течение 2 чис ripii т1. п1с-рат ре 30(J( ,ч 1течи, в рез ль1агс ио.тучаю 1;а1а.11гзато|) .Л.

IjTCjpyKT часть ис г1Дио1Л) .иа1ериала подвер1ают прсзка.тиваипю нри гсмиературе 500(. в тсче-ше 2 чис, в |)езу.||.,тате иолучают ката.тизаIc i В.

Г)ет1.1о часть пехотного .1а е 1иала подвергают прокаливанию в течение 2 час ири тел1nepaiype 7l.i04, в рез.тьта|е иолучают ката.Tirsaicjp С.

Пос.те ЛОГО гкччотирую час1ь i-:ai a.Tim-iTciр-а С |.1еа.ктииируюч н |ечеиис -1 час г, ус.товиял ио)1а.|||л1иго лавлсиия И|.Н1 Те.мг1ерату|)е,

.;:1аче11ия KOTTj|)oii );|,я гея в npe.Ti.TLix 15()-2.э()С, и))и помощи смеси .ила с вол.ян11|.1 паром, ириче.м ЭШ п;е.те.чние ко.1но}цч1ты реактиваиии полают с расчетом 50 л/час во.ч.т.уха и 50 ji/tuc И11ДЯ1101о иара на каждьи

часть составляет катализатор D, т. е. приготовленный в соответствии с предложенным снособом.

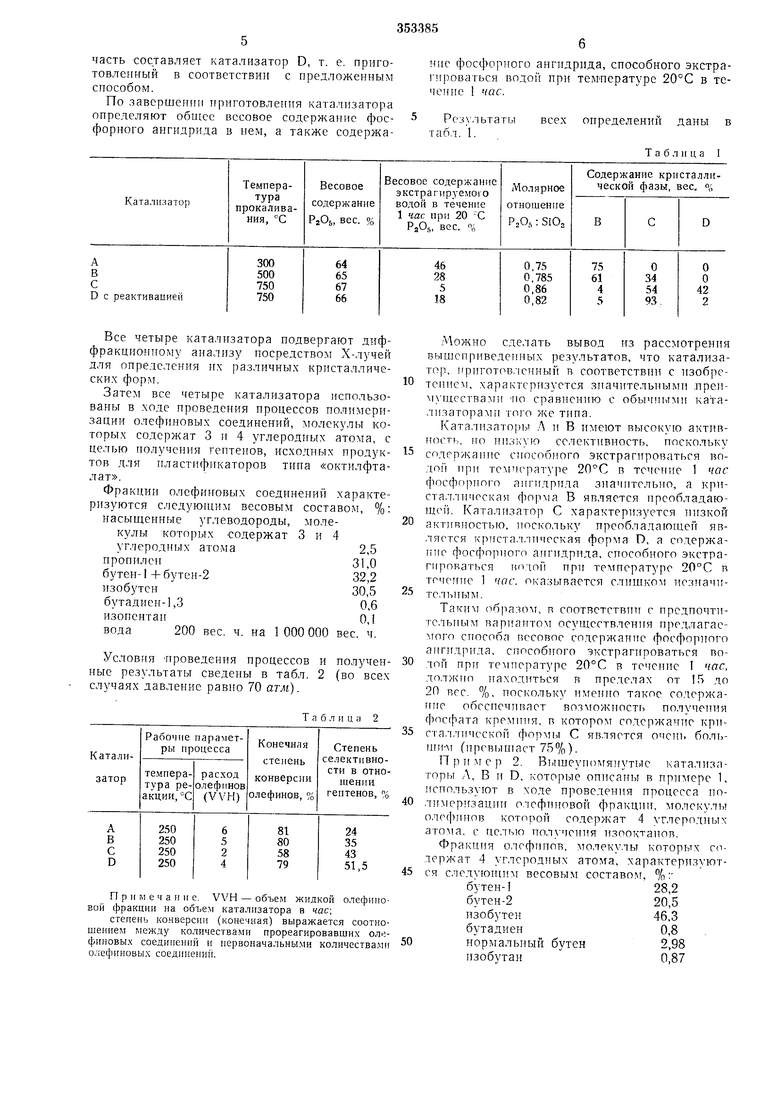

По завершенпн нриготовления катализатора определяют общее весовое содержание фоефорного ангидрида в нем, а также содержание фосфорного ангидрида, способного экстрагироваться водой при температуре 20°С в течение 1 час.

всех определений даны в

Результаты табл. 1.

Т а б л II ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ С-СПИРТОВ ДЛЯ ПЛАСТИФИКАТОРОВ | 1992 |

|

RU2094420C1 |

| ПРОИЗВОДСТВО БЕНЗИНА ПОЛИМЕРИЗАЦИЕЙ ОЛЕФИНА С АЛКИЛИРОВАНИЕМ АРОМАТИКИ | 2006 |

|

RU2409541C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТЕНОВЫХ ОЛИГОМЕРОВ ИЗ ПРИРОДНЫХ БУТАНОВ | 1997 |

|

RU2189373C2 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ АЛЬФА-ОЛЕФИНОВ | 1991 |

|

RU2091393C1 |

| ПОЛУЧЕНИЕ ВОДОРОДА | 2002 |

|

RU2311339C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ α-ОЛЕФИНОВ | 1990 |

|

RU2024303C1 |

| Способ приготовления фосфорнокислотного катализатора для алкилирования бензола олефинами или олигомеризации пропилена | 1977 |

|

SU654279A1 |

| Депрессорная присадка к нефти и нефтепродуктам | 1973 |

|

SU543356A3 |

| КОМПОНЕНТЫ ДЛЯ ПРИГОТОВЛЕНИЯ СМЕШИВАЕМЫХ ТРАНСПОРТИРУЕМЫХ ТОПЛИВ | 2002 |

|

RU2312888C2 |

| СПОСОБ МНОГОСТАДИЙНОЙ КОНВЕРСИИ ЗАГРУЗКИ, СОДЕРЖАЩЕЙ ОЛЕФИНЫ С ЧЕТЫРЬМЯ, ПЯТЬЮ ИЛИ БОЛЕЕ АТОМАМИ УГЛЕРОДА, С ЦЕЛЬЮ ПОЛУЧЕНИЯ ПРОПИЛЕНА (ВАРИАНТЫ) | 2003 |

|

RU2299191C2 |

Все четыре катализатора подвергают диффракционному анализу посредством Х-лучей для определения нх различных кристаллических форм. Затем все четыре катализатора иеиользованы в .ходе ироведения процессов полимеризации олефиновых соединений, молекулы которых содержат 3 и 4 углеродных атома, с целью нолучення гептеиов, исходных продуктов для пластификаторов тина «октилфталат. Фракции олефиновых соединений характеризуются следуюнпш весовым составом, %: насыщенные углеводороды, молекулы которых содержат 3 и 4 углеродных атома2,5 пропилен31.0 бутен-1+бутен-232,2 изобутен30,5 бутадиен-1,30,6 изопеитан0,1 вода200 вес. ч. на 1 000 000 вес. ч. Уеловия -ироведения процессов и полученные результаты сведены в табл. 2 (во всех случаях давление равно 70 атм. Таблица 2 П р и меча и тг е. VVH - объем жидкой олефнио вой фракции на объем катализатора в час; степень конверсии (конечная) выражается соотно шением меж.и,у количествами прореагировавших оле финовы.ч соединений и первоначальны.ми количества.мн олефиновых соединеин. Можно сделать вывод из рассмотрения вышеприведенных результатов, что катализатор, приготов.ченный в соответствии с изобретеннсм. характеризуется значительными .пренм Н1ествами -по сравнению е обычными катализаторами того же типа. Катализато11Ь1 .Д и В имеют высокую активность. 1ГО низкую селективность, поскольку спдержанне снособного экстрагироваться водо1 | нрн температуре в течение I час фосфорного ангидрида значительно, а криста.тлическая форма В является нреоб.яадаюшой. Катализатор С характеризуется низкой активностью, поскольку преобладаюгцей является кристал.ип еская форма D, а содержание фоефорного агггидрпда, способного экстрагироваться нпдой при температуре 20°С п теченне 1 час. оказывается слишком незначительным. Таким образом, в соответствии с предпочтительным вариантом осуществления предлагаелюго способа iseeoBoe со.держание фосфорного антидрида. снособиого экстрагироваться волой npiT температуре 20°С в теченне I час, должно находиться в пре.делах от 15 до 20 все. %. поскольку именно такое содержаггне обсснечивает возможность получения фосфата кремпня, в котором содержание кригталлической формы С является очстп. бол1 ПП1-М (иргвынтает 75%). Пример 2. Вышеуио гя1гутые катализаторы Л, В и D. которые описаны в ирнмере 1, используют в ходе проведения процесса по.тимеризацитг отефтшовой фракции. лтолекулТ) олефннов которой содержат 4 углеродных атома, с целью получения нзооктанов. Фракция олефииов. молекулы которых содержат 4 углеродных атома, характеризуются следуюиппг весовым составо г. %: бутен-128,2 бутен-220,5 изобутен46,3 бутадиен0,8 нормальный бутен2,98

изопентан0,17

вода 20 вес. ч. на 1 000 000 вес. ч. Процесс характеризуется нижеследующими абочими параметрами:

температура250°С

давление70 атм

расход фракции олефиновых соединений (VVH)4

Результаты всех испытаний даны в табл. 3.

Т а б л и ц а 3

Из рассмотрения вьинеприведенных резул1 татов можно сделать вывод, что нригототг ,е 1иы11 в соответствии с изобретением катализатор характеризуется зиачите,тьн1.1МГ iip(Miмуществами но сравнению с обычн1 1мн катализаторами такого же типа. Селективност, такого катализатора в oTHOHieiniH изооктспог, оказывается очень высокой, что особенно очевидно из оценки данных но распределению различных этиленовых изомеров, молекуль которых содерн4ат 8 углеродных атпмоиТак, нанример, содержание трнметилнентенов в конечном нродукте составляет 98%. Извест о, что после завершсння процесса гидрогенизации этих продуктов (изомеров) октановое число изменяется в нанмсньи сй степени но сравнению с продуктам, нолучасмымп с нснользованием остальиых изомеров, молекулы которых содержат 8 угле11одных атомов.

Таким образо.м предлагаемый в соответствии с изобретением ката.лизатор может бьггь использован в ходе нроведення технологического Процесса нроизводства тоилива для дви ателей внутреннего сгорания, которое характеризуется высоким октановым числолг.

Пример 3. Катализатор D используют в ходе нроведения нроцесса нолимеризации олефиашв, молекулы которых содержат 4 углеродных атома, с целью получеиия бсизина с высоким октановым числом.

Фракция олефинов, молекулы которых содержат 4 углеродных атома, имеет следующий весовой состав, %:

бутен-117,6

бутен-212,9

изобутен28,8

бутадиен0,6

изобутан15,0

изопентан0,1

1Ю 1а200 вес. ч. на. 1 млн. вес. ч.

Процесс проводят в рабочих условнях. идентичных условиям процесса примера 2 Результаты прпвс-деиы ниже. Копечпая стс1геиь конверсии к пересчете на 11ерво11ачал1,ное количест15О олсфпнов состав.чист 78% Октановое число 00. Листилляпии по 11Орм;1М AvSTA

1ерв)|ача.1ьна ,1 КЛпера ура. f (давление 761 мм рт. ст.). Ч,

80

94 97 99

10 20 30 40 50 60 70 80 90 95

101 103 107 111 122 147 178

Конечная температура

Остаток 0,8 196 Потери 0.7 Топливо д.1и двщателей впутреписп;) сгорания, получениое с иcпo.ьзoвaниe r описываемого .:п1затора, характеризуется высокимп (eтвaми. Октановое число оказ)1ваетс. оче1П) BbicoKUM (100). Бензин отвечаем- всем гребо1К1И11ям д.чя конечной темпе)атурь1 киПСЧ1ИЯ. Л.сГктвитс.мыю, во многих с.;пчаих трепуетси, чтобы конечная тслтература кинения топлива состав.1я. не более 200°С. Тсмиерату)л кипения иродухта, нолученногг) с исио.чь:-и1ва1П1см описываемого катализатора, составляет 196° С.

Это важпо с 1очки :))сичя у.1 чи1еп11я экоч ом и ч сек их характс|1истик тсхпо.чогическпго iiponicca. поскольку от1гадает необходимость 11С1Н Л.ьзор,аи11я допо.ши гелыюй л.исти.т1яп.ио11iioii КО.Л1Ч1ПЫ в с.лучас. когда особые Т1)сбовачия и|кдъивля1отся к цветовому riTTCiiKV тпи.чпва. 14) ееть для отдс.тения указаингн1 (|1ракции тпн.чива, копечная температура кипеипя которой составляет 200°С, не требуется так называемой ко.лонны д.ля «повторной дисти.пляции.

Получеинцло таким образом фракцию бензина подвергают птдрогеии.чации в ирисутств(ги катализато|:)а па иикеля, которвп 1 наиосят на нод.южку из кремнезема, причем после завертиепия ироцесса гид 1огсиизаГ1И1Т октаио1 ос число равпо 39.

П р и м е р 4. Катализаторы .Л, В

и D, которые описаны в примере 1 , иеиользуют в ходе нроие.чсиия ироцесса гю,1имеризации пропилена с целью получении гример1 зовапного пронилена.

Процесс проводят г, с.дсдуюгцих

раоочи условиях:

200° С

температура 70 атм давление

расход олефииовой фракции (жидкой) VVH

Результаты эксперимента даны в табл. 4.

Т а б л н ц а 4

Такой катализатор обладает значительными преимуществами по сравнению с обычными.

При конечной степени конверсии одного и того же порядка селективность предлагаемого катализатора в значнтельиой стеиени превосходит степень селективности обычных катализаторов этого же типа.

Пример 5. Катализаторы А, В, D используют в процессе получения кумола путем алкилироваппя бензола пропиленом.

Рабочие условия следующие:

250°С

температура

50 атм

давление

2 об/об кат. час.

расход бензола

Моляр1гое отношение бензола к пропилену6

Результаты приведены ниже.

т а 6 л и ц а 5

Таким образом, описываемы катализатор имеет преимущества по сравнению с известнl I и катализаторами.

Предмет зобретения

Авторы

Даты

1972-01-01—Публикация