Изобретение отиосится к области -коитакгной стыковой сварки деталей методом оплавления.

Чтобы достичь высокого качества сварного соединения, необходимо на оллавляемых торцах получить сплошпую илеику жидкого металла, B03Mo KH(j лучший макрорельеф оплавленных ловерхлостей, уменьшить образование окислов и других продуктов взаимодействия металла торцов с окружающей газовой ередои и пр. Недостаточпый нагрев деталей, отсутствие жидкой пленки металла на торцах и плохой макрорельеф оплавленных поверхлостей приводят к образованию опасного скрытого дефекта - неировара, который резко снижает пластические свойства сварного соедииения.

Известно, что стабильность процесса оплавления и макрорельеф торцов улучшаются ири использовании источника иостоянного тока.

Недостатком данного способа является отпосительпо низкое напряжение сварочного источника, при котором нагрев деталей происходит преимущественно, благодаря теплу, которое образуется иа отдельных контактахперемычках между свариваемыми торцами в момент оплавления. Дуговые разряды, возникающ.ие в результате иереиапряжений в сварочной цепи 1прн ее размыкании, существуют очень короткое время.

Цель предлагаемого изобретения - устранить неравномерный нагрев .свариваемых торцов |ИЗ-за низкого напряжения источника питания.

Это достигается тем, что цри оплавлении между то)иамн возбуждают дугу от дополнительного источника постоянного тока с повышенным напряжением холостого хода, подключенного параллельно основному источнику, 1при этом ток дуги независимо регулируют.

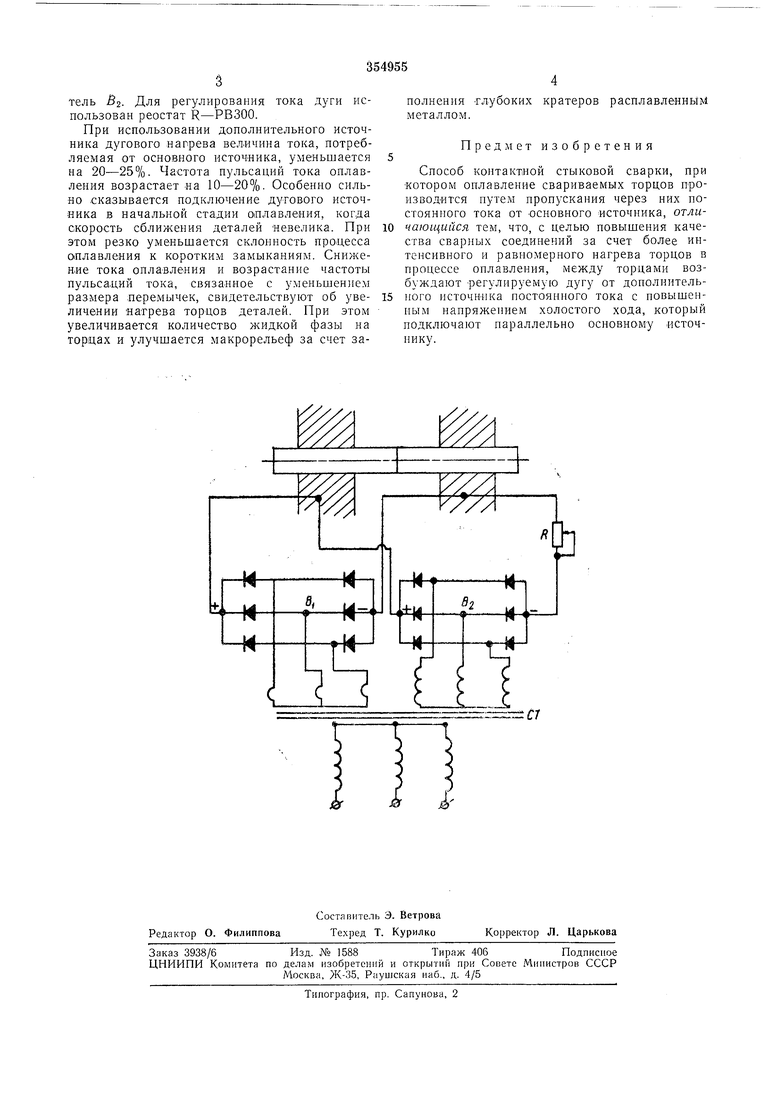

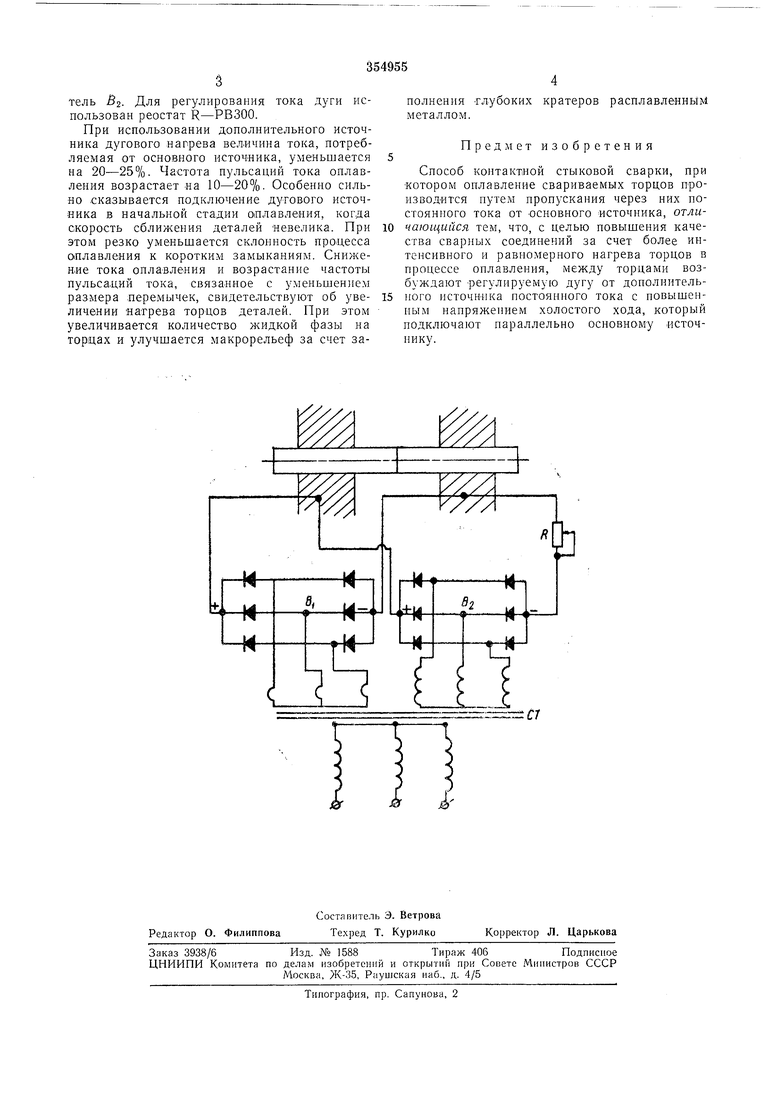

Такой способ достаточно лросто осуществляется нри оилавлении деталей и а постоянном токе. Свойство односторонней проводимости сварочного выпрямителя позволяет подключать лараллельно ему второй источник постоянного тока повыщениого напряжения холостого хода. В этом случае, в промежутках времени, .когда нет неремычек, между торцами деталей будет гореть дуга от дополнительного источника, ток которой можно регулировать. Это должно способствовать .повышению температуры оплавленных повер.хностей и формированию жидкого слоя металла на торцах.

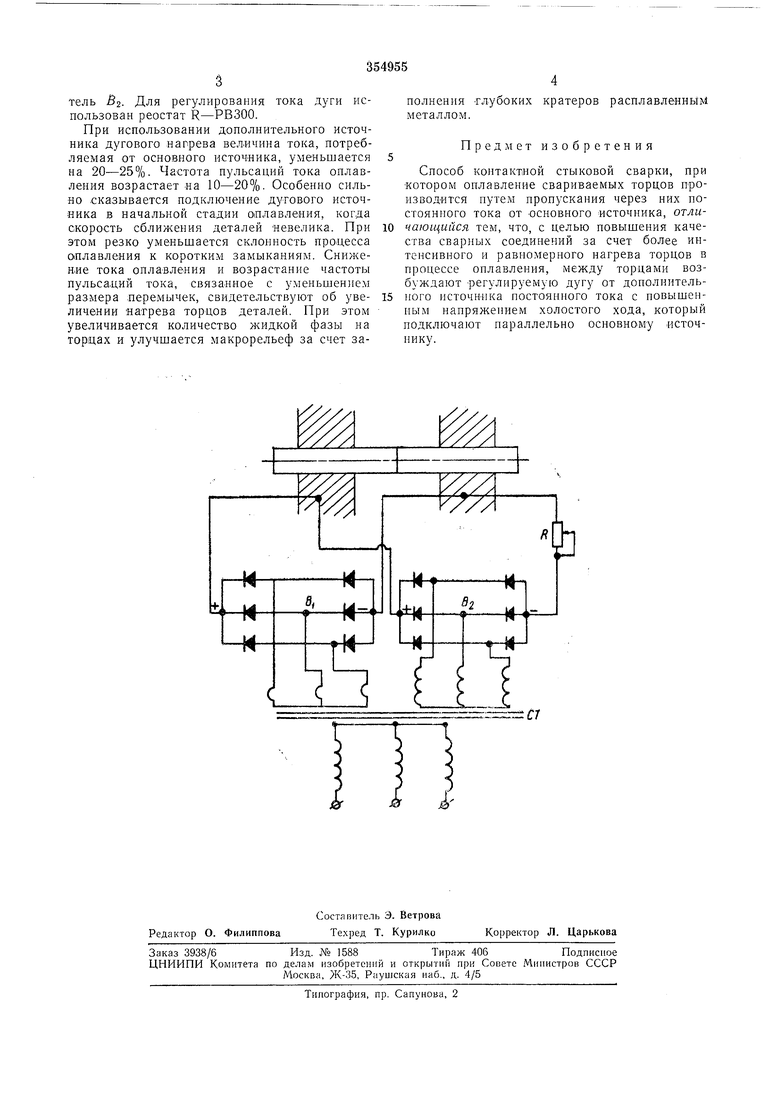

Схема лодключения источников приведена на чертеже. тель 2. Для регулирования тока дуги использован реостат R-РВЗОО. При использовании дополнительного источника дугового нагрева величина тока, потребляемая от основного источника, уменьшается на 20-25%. Частота пульсаций тока оплавления возрастает на 10-20%. Особенно сильно сказывается подключение дугового источника в начальной стадии оллавления, когда скорость сближения деталей невелика. При этом резко уменьшается склонность процесса оплавления к коротким замыканиям. Снижеяие тока оплавления и возрастание частоты пульсадий тока, связанное с уменьшением размера перемычек, свидетельствуют об увеличении натрева торцов деталей. При этом увеличивается количество жидкой фазы на торщах и улучшается макрорельеф за счет заполнения -глуооких кратеров расплавленным металлом. Предмет изобретения Способ контактной стыковой сварки, при котором оплавление свариваемых торцов производится путем пропускания через них постоянного тока от основного источника, отличающийся тем, что, с целью повышения качества сварных соединений за счет более интенсивного и равномерного нагрева торцов в процессе оплавления, между торцами возбуждают регулируемую дугу от дополнительного источника постоянного тока с новышенпым напряжением холостого хода, который подключают параллельно основному «сточпику.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1512735A1 |

| Способ контактной стыковой сварки рельсов | 2016 |

|

RU2641586C1 |

| Способ стыковой сварки оплавлением | 1990 |

|

SU1706804A1 |

| Способ стыковой сварки труб | 2024 |

|

RU2831672C1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1787089A3 |

| Способ стыковой сварки оплавлением полых элементов с изделием | 1988 |

|

SU1637973A1 |

| Способ сварки дугой ,вращающейся в магнитном поле | 1986 |

|

SU1366334A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ СТАЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2053075C1 |

| СПОСОБ СВАРКИ ЭЛЕМЕНТОВ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН | 2011 |

|

RU2469828C1 |

-4

-м-ff

-м;

и г

Даты

1972-01-01—Публикация