Изобретение относится к стыковой сварке деталей из однородных и разнородных металлов и может быть использовано для сварки изделий Е различных отраслях промышленности.

Известен способ стыковой сварки оп- лавлением заключающийся в оплавлении свариваемых торцов в защитной среде другой низкого давления, горящей по всей площади торцов и последующей осадке.

Недостатком данного способа является неравномерность нагрева деталей, обусловленная сложностью получения распределенного дугового разряда на холодных торцах в начальной стадии процесса, а также наличие увеличенной остаточной дефор- мации, что ведет к дополнительной мехобработке свариваемых деталей.

Известен способ стыковой сварки оп- лавлением. где перед началом оплавления

между свариваемыми торцами возбуждают тлеющий разряд, а затем дугу низкого давления пониженной мощности. Это позволяет повысить качество сварных соединений за счет предварительного подогрева свари- ваемыхторцов, однако не снижает величину остаточной деформации и обьем последующей мехобработки.

Цель изобретения - снижение объема последующей механической обработки за счет уменьшения величины остаточной деформации и повышения качества сварных соединений.

Поставленная цель достигается тем, что согласно способу, заключающемуся в возбуждении дуги низкого давления после возбуждения тлеющего разряда в среде инертного газа, оплавлением торцов свариваемых деталей и последующей осадке, при контактировании оплавленных торцов сва

vj

О

о

00

о

риваемых деталей на величине 0.8-1,0 их суммарного оглавления, скорость осадки уменьшают до УкОНечн.(0,1-0,3)У начальной, причем сварочный ток выключают в момент контактирования оплавленных тор- цов.

Процесс осуществляется следующим образом.

Сварка производится в вакуумной камере. Детали устанавливаются в зажимах с зазором 3-4 мм между свариваемыми торцами. Далее камеру вакуумируют до остаточного давления 1 Па, наполняют инертным газом до 0,2-5 кПа и возбуждают между торцами тлеющий разряд и дугу низ- кого давления, которая осуществляет пред- варительный подогрев свариваемых поверхностей. Равномерное распределение дугового разряда по торцам обеспечивается при давлении инертного газа 0,2-5 кПа и силе тока дуги, которые выбирают в зависимости от марки материала и толщины свариваемых деталей. Затем включается основная дуга, которая осуществляет нагрев и оплавление торцов свариваемых деталей. При появлении на торцах свариваемых деталей тонкой пленки расплавленного метал- ла осуществляют осадку. В момент соприкосновения расплавленных поверхностей свариваемых деталей скорость осад- ки уменьшают до 0.1-0,3 скорости, с которой производилась осадка до соприкосновения расплавленных поверхностей, что достигается введением специально разработанного механизма осадки. Причем сва- рочный ток отключают в момент контактирования деталей. Формирование соединения с уменьшающейся скоростью осадки до 0,1-0,3 V начальной позволяет ограничить зону пластической деформации, тем самым уменьшить величину грата и объем последующей мехобработки, исключить образование дефектов в виде расслоения и трещин, характерное для стыковой сварки и заметно снижающее прочностные характеристики сварочного соединения. Это позволяет также расширить технологические возможности способа сварки за счет возможности сварки тонкостенных деталей беэ потери устойчивости стенок деталей при осадке.

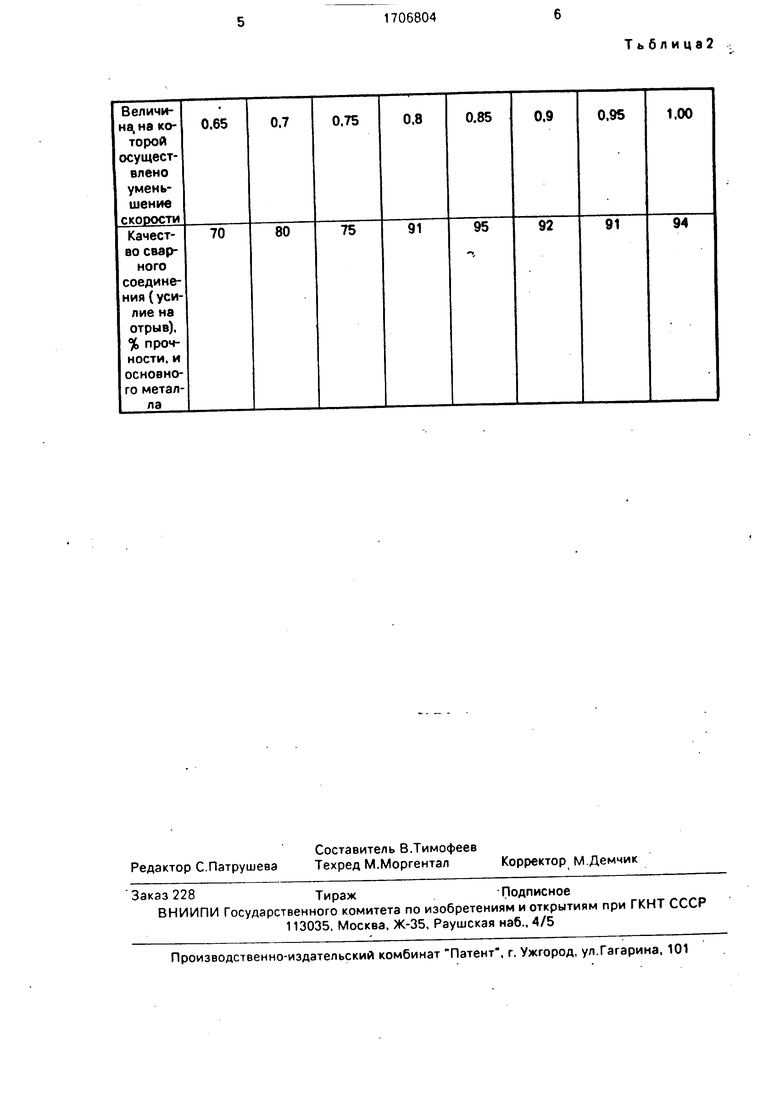

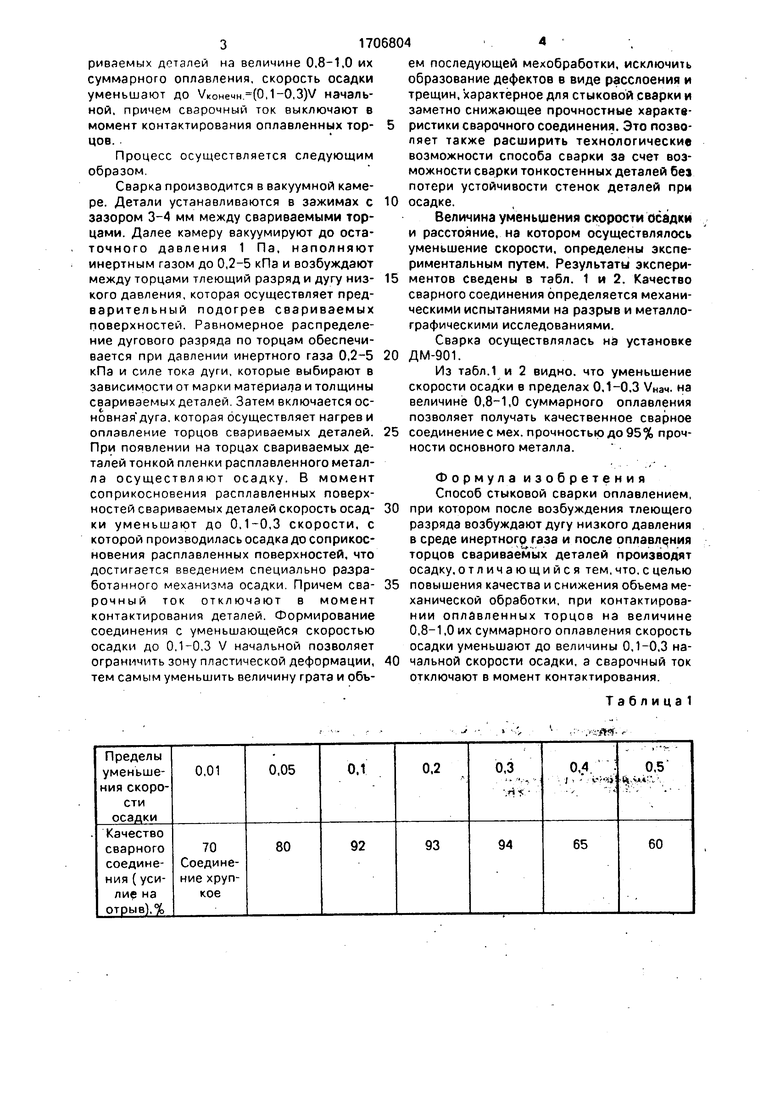

Величина уменьшения скорости осадки и расстояние, на котором осуществлялось уменьшение скорости, определены экспериментальным путем. Результаты экспериментов сведены в табл. 1 и 2. Качество сварного соединения определяется механическими испытаниями на разрыв и металлографическими исследованиями.

Сварка осуществлялась на установке ДМ-901.

Из табл.1 и 2 видно, что уменьшение скорости осадки в пределах 0.1-0,3 Унач. на величине 0,8-1,0 суммарного оплавления позволяет получать качественное сварное соединение с мех. прочностью до 95% прочности основного металла.

Формула изобретения Способ стыковой сварки оплавлением, при котором после возбуждения тлеющего разряда возбуждают дугу низкого давления в среде инертного газа и после оплавления торцов свариваемых деталей производят осадку, отличающийся тем, что. с целью повышения качества и снижения объема механической обработки, при контактировании оплавленных торцов на величине 0,8-1,0 их суммарного оплавления скорость осадки уменьшают до величины 0,1-0,3 начальной скорости осадки, а сварочный ток отключают в момент контактирования.

Т а б л и ц а 1

v ..- Vftfi- Ть б л и ца2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стыковой сварки оплавлением полых элементов с изделием | 1988 |

|

SU1637973A1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1787089A3 |

| Способ стыковой сварки оплавлением | 1976 |

|

SU583887A1 |

| Способ стыковой сварки труб | 2024 |

|

RU2831672C1 |

| Способ контактной стыковой сварки импульсным оплавлением | 1980 |

|

SU946850A1 |

| Способ сварки дугой, вращающейся в магнитном поле | 1982 |

|

SU1050829A1 |

| Устройство управления процессом контактной стыковой сварки оплавлением с подогревом звеньев цепей | 1986 |

|

SU1412905A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| Способ контактной стыковой сварки | 1989 |

|

SU1703329A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1722740A1 |

Изобретение относится к стыковои сварке деталей из однородных и разнородных металлов и сплавов и может быть использовано для сварки изделий в различных отраслях промышленности. Цель изобретения - снижение объема последующей механической обработки и повышение качества сварного соединения. Способ заключается в возбуждении дуги низкого давления после возбуждения тлеющего разряда в среде инертного газа, оплавлении торцов свариваемых деталей и последующей осадке с отключением сварного тока. При контактировании оплавленных торцов свариваемых деталей на величине 0.8-1,0 их суммарного оплавления скорость осадки уменьшают до /конечм.(0.1-0.3)Ун8ч. Причем сварочный ток отключают в момент контактирования оплавленных поверхностей. 2 табл.

| Способ контактной стыковой сварки оплавлением | 1972 |

|

SU539708A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 554970 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-23—Публикация

1990-03-20—Подача