Предлагаемое изобретение касается станка для насекания напильников и является развитием станков для бесшумной насечки напильников того же автора, описанных в авторских свидетельствах №144150 и №21634.

Значительная неудовлетворительность современной насечки напильника на существующих станках, а также наличие большого брака связаны, главным образом, с недостаточностью квалификации рабочих и изношенностью станков на пилонасекательных заводах.

Предлагаемый станок для насечки напильников предусматривает возможность саморегулирования насечки и, кроме того, имеет такую конструкцию, при которой совершенно избегается влияние зазоров ударников в подшипниках, эксцентриков в гнездах, шарнирных соединениях, и совершенно устраняется влияние на насечку напильника изношенности и расхлябанности самого станка, позволяя получить совершенно правильную насечку и ее равномерность

Согласно изобретению механизм в станке для насекания напильников устанавливается так, что зубило может входить только на определенную глубину насечки на всех участках напильника, независимо от различной твердости, наблюдаемой в некоторых заготовках, вследствие отжига и других причин, а также независимо от непараллельной поверхности напильника, благодаря чему устраняется необходимость в применении шаблонной планки; кроме того отпадает надобность в регулировании насечки во время работы станка самим рабочим. В конце насечки, при помощи автоматического выключающего приспособления, останавливается одновременно работа всех механизмов станка. В станке предусматривается облегченный процесс вынимания и вставки зубила, изменения угла резания и смены шага насечки с первой нарезки на вторую. Все эти преимущества дают возможность работать на станке рабочему низкой квалификации без опасения получить брак или неудовлетворительную насечку, а, наоборот, повысить качество насечки. Бесшумность станка в работе достигается применением вместо обычного удара - нажима, подобного прессованию, осуществляемого при помощи эксцентрика и составного изгибающегося рычага. При отсутствии сотрясений в работе обеспечивается стойкость, зубила, причем в противоположность обычным станкам зубило удерживается эластично, не жестко. При жестком закреплении зубила, последнее при углублении в металл отклоняется в направлении образования грата, так как давление производится лишь на одну сторону заточенной кромки зубила; следствием такого давления является наблюдаемое выкрашивание зубила.

Повышение стойкости зубила при новом его закреплении позволяет изготовлять зубила значительно тоньше и, применяя специальные державки, затягивать зубила до 10 мм длиною.

При незначительном подъеме зубила в станке, доходящем до 0,5-1,2 мм, имеется возможность весьма быстрой насечки напильников.

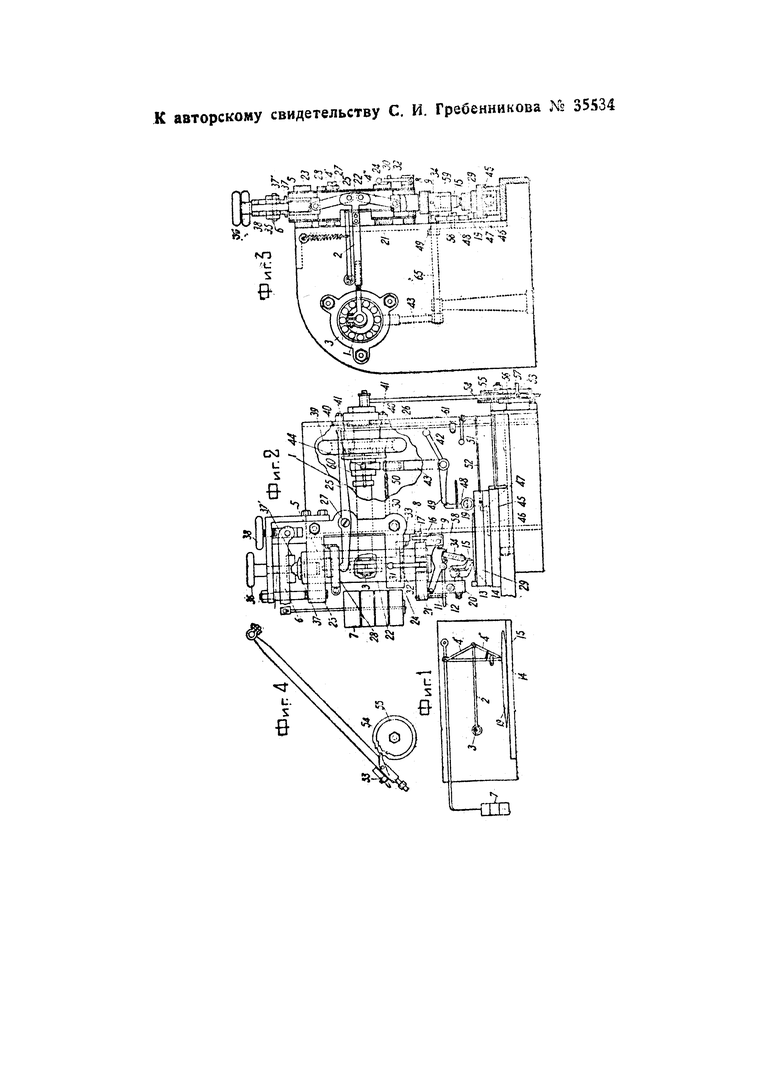

На чертеже фиг. 1 изображает схематический вид предлагаемого станка; фиг. 2 - общий его вид спереди; фиг. 3 - поперечный разрез и фиг. 4 - боковой вид механизма подачи.

При вращении приводного вала 1 посредством кривошипа 3 шатун 2 производит сгибание и разгибание составного рычага, состоящего из двух шарнирно связанных рычагов 4′ и 4′′. При разгибании этот рычаг выпрямляется и увеличивает расстояние между двумя крайними своими точками, причем верхней точкой он упирается через верхний ползун 5 в горизонтальный рычаг 6, на удлиненном конце которого расположен груз 7; вес этого груза 7 рассчитан на сопротивление, несколько превышающее наибольшее давление на зубило 15, требуемое для образования зубца напильника 19. Таким образам, горизонтальный рычаг 6, прижимаемый грузом 7, является неподвижным упором для разгибающегося рычага 4′-4′′, причем нижний конец рычага 4′′ при атом опускается и через нижний ползун 8 и качающийся рычаг 9 прижимает зубило под углом к насекаемой заготовке 19 напильника, в которую входит на определенную глубину, образуя грат, т.е. углубление в металле и вытеснение его за счет углубления над поверхностью заготовки.

Установка глубины насечки зубца производится при посредстве регулировочного винта 35, ввинчиваемого в верхний внутренний ползун 4′ вращением маховичка 36. На гладкой части винта 35, выше нарезки, расположена прокладка 37 со сферической поверхностью, верхняя часть которой опирается в другую прокладку 371, а нижняя - прижимается к выступу винта 35 и передает давление внешней трубчатой части 22 прижима, которая в свою очередь при помощи груза 7 упирается через прижимную планку 14 в напильник 19, причем давление через прижимную планку 14 чередуется с давлением, через зубило 15 в следующей последовательности. Если, например, давление зубила 15 на напильник 19 равно 100 кг, а давление груза 7 на нажимную планку 14 равно 120 кг, то в момент подъема зубила 15 все 120 кг давят на напильник через прижимную планку 14, а в момент вдавливания зубила 15 в напильник 19 это давление груза в 120 кг постепенно переходит от прижимной планки 14 т.е. от внешней трубчатой части 22 прижима на внутренние ползуны 5 к 8, т.е. на зубило 15; в последний же момент нажима давление в 120 к распределится так: на зубило 15-100 кг и на прижимную планку 14-20 кг; вообще же давление на напильник 19 будет постоянным в 120 кг без какого-либо изменения, благодаря чему распружинивание напильника 19, на случай вогнутости одной стороны после насечки или недостаточной ровности, не будет иметь места и не отразится на равномерности глубины насечки. При вывинчивании винта 35 внутренний ползун 5 опускается, а с ним вместе опускаются и обе половины рычага 4′-4′′, а также нижний ползун 8, качающийся рычаг 9 и зубило 15, благодаря чему и достигается точная регулировка углубления зубила 15 в напильник 19. Но для большей точности регулировании углубления зубила служит механизм, укрепленный на внешней зубчатой части 22 прижима, имеющий значение нониуса и состоящий из рычага 16, регулируемого винтом 17 и служащего своим коротким плечом упором для дальнейшего опускания рычага 9; ниже этого упора опускания зубила 15 не производится, а избыток давления возвращается к горизонтальному рычагу 6, который в этом случае должен подняться на некоторую очень незначительную высоту, но, имея тяжелый груз 7, быстроту хода станка и слишком малое расстояние требуемого перемещения (около 0,02 мм), образует при работе отпружинивание с волной колебания около 0.01 мм; при этом предполагается, что глубина насечки будет абсолютно точной. Вообще же употребление нониуса не является обязательным и будет уместным при насечке напильников с частой и бархатной насечкой и при том, главным образом, для малоквалифицированного рабочего.

От равномерности поднимания зубила 15 над напильником 19 зависит равномерность опускания его и углубления в напильник. Чтобы достигнуть такой равномерности поднимания зубила 15 над напильником 19 (примерно в 0,9 мм), не допуская изменений при конической или вообще не строго горизонтальной поверхности в станке, предусмотрен особый механизм, в котором прижимная планка 14 зажимается в выступе 20, укрепленном при помощи муфты 21 на нижнем конце внешней части 22 прижима, представляющей собой внешний ползун, свободно вращающийся, а также перемещающийся вверх и вниз в подшипниках 23 и 24, укрепленных на станине. Внутри цилиндрической пустотелой части 22 прижима заключается весь нажимной механизм, а именно: внутренние и нижние ползуны 5 и 8, сгибающийся рычаг 4′-4′′ и часть шатуна 2, связанная шарнирами с рычагами 4′-4′′.

Нажимая ногой на педаль, не показанную на чертеже, рычаг 25, опускаемый педалью при помощи тяги 26 и перегибающийся на шарнире 27, поднимает коротким концом внешнюю часть 22 прижима за муфту 28. Так как весь механизм, опускающий и поднимающий зубило 15, находится внутри внешней части 23 прижима, а само зубило 15 и прижимная планка 14 связаны с нижним концом той же внешней части 22 прижима, то при нажимании ногой на педаль внешняя часть 22 со всем механизмом, в том числе с зубилом 15 и прижимной планкой 14, поднимается на определенную высоту, что и делается для подкладывания на наковальню 29 заготовки напильника 19; затем педаль освобождается от нажима ногой и внешняя часть 22 прижима с зубилом 15 и прижимной планкой 14 опускается, пока прижимная планка 14 не упрется в напильник 19 всей тяжестью груза 7. При этом зубило 15, при верхнем своем положении, должно отстоять от поверхности напильника 19 на 0,9 мм. Это расстояние не изменится, если напильник 19 будет толще или тоньше и укладываться будет на наковальню 29 на одной и той же подкладке, т.е. если внешняя часть 22 прижима со всем механизмом остановится в одном случае выше, а в другом - ниже по отношению к столу 45. Таким образом, если данная заготовка напильника 19 не будет иметь строго горизонтальной поверхности (напр., ее конический конец) или будет лежать на неровной подкладке с некоторым наклоном по длине, или же будет неправильная зашлифовка с разной толщиной, то все это совершенно не влияет на равномерность глубины насечки, так как зубило 15 во всех пунктах заготовки будет, подниматься над поверхностью заготовки напильника 19 на 0,9 мм, а опускаться - на 1,1 мм, из которых 0,2 пойдет на углубление в напильник 19, т.е. на образование зубца.

Для изменения угла насечки внешняя часть 22 прижима со всем механизмом поворачивается за рукоятку в ту или другую сторону и защелка 30, закладываемая в один из вырезов 31, 32, 33, служит одновременно направляющей при движении внешней части 22 вверх и вниз.

Зубило 15, закладываемое в державку 34, рассчитано на определенную длину, а по мере стачивания и укорочения зубила в державку 34 вставляется определенной ширины вкладыш 59. Уточнение же расстояния между напильником 19 и зубилом 15 производится путем вращения маховичка 36. Державка 34 зубила снабжена штифтом 58. при посредстве которого и прижимается пружиной 11 через рычаг 12 к развилине, образованной в качающемся рычаге 9; нижняя же часть державки 34 находится при этом на выступе пружинного рычага 13, шарнирно укрепленного в верхней части прижимной планки 14.

Для регулирования горизонтального положения рычага 6 служит маховичок 38, который восстанавливает всякое нарушение этого положения при отсутствии подходящей толщины подкладки под напильником 19, в особенности, когда бывает переход с одного сорта напильников на другой с различной толщиной (напр., с плоских на квадратные).

Для автоматической остановки насечки, на валу 1, рядом с маховичком 39, надевается передвижная муфта 60, имеющая два шипа 40, которые взаимодействуют с двумя такими же шипами 41, установленными на маховике 39. При опускании ручки 42 рычаг 43, сидящий на валу 65, вильчатым рычагом 44 передвигает муфту 60 направо и, сцепляя шипы муфты 40 с шипами маховика 41, включает работу приводного вала 1. К перемещающемуся столу 45 прикрепляется передвижная планка 46 с упором 47. Упор 47, при движении стола 45, встречает на своем пути нижний конец рычага 48, на который, при включении работы механизма, выступающим плечом 49 упирается рычаг 43 и сталкивает нижний конец рычага 48 по направлению своего движения; при этом верхний конец рычага 48 отходит назад и с него в определенный момент соскакивает колено рычага 49 и рычаг 43 оттягиваемый пружиной 50, вильчатым рычагом 44 оттягивает муфту 60 налево и выключает привод. Если потребуется выключить работу механизма до окончания насечки, то это делается нажимом на рукоятку 51, которая при посредстве тяги 52 выключает механизм от работы, как указано выше, или же нажимом на ножную педаль, которая муфтой 61, укрепленной на тяге 26, опускает ту же рукоятку 51.

В механизме станка для подачи напильника, предусмотрено изменение шага зубцов, т.е. частоты насечки в напильниках с двойной насечкой, которое достигается путем поворота угольника 53 (фиг. 2 и 4); этот угольник 53 одним концом выключает работу правого храповика 54 для первой насечки, а другим концом - левого храповика 55 для второй насечки, отодвигая собачки 56 или 57 от соприкосновения с храповиком 54 или 55.

1. Станок для насекания напильников, отличающийся применением и качестве регулятора величины подъема зубила прижимной планки 14, укрепленной на внешней трубчатой части 22 прижима, находящегося под воздействием рычага 6 с грузом, получающего перемещение от ползуна 5, связанного при посредстве рычага 4′ и 4′′ с кривошипным приводом и ползуном 8 державки 34 напильника.

2. При станке по п. 2 применение рычага 16 для регулирования глубины насечки, взаимодействующего при помощи винта 17 с выступом рычага 9, расположенного под нижним ползуном 8.

3. При станке по п. 1 применение державки 34 для зубила, снабженной штифтом 58, находящимся в сцеплении с пружинным рычагом 12 для удержания ее в развилине рычага 9, и упирающейся своей нижней частью в пружинный рычаг 13 прижимной планки 14.

4. При станке по п. 1 применение выключающего привод механизма, состоящего из вильчатого рычага 44, взаимодействующего при посредстве рычагов 48, 49 с упором 47 стола станка.

5. При станке по п. 1 применение защелки 30, 33, имеющейся на внешней трубчатой части 22 прижима и служащей для установки зубила под требуемым углом.

6. При станке по п. 1 применение двух храповиков 54 и 55, попеременно сцепляемых с винтом для подачи стола с целью осуществления величины подачи, соответствующей первой и второй насечке.

Авторы

Даты

1934-03-31—Публикация

1933-05-05—Подача