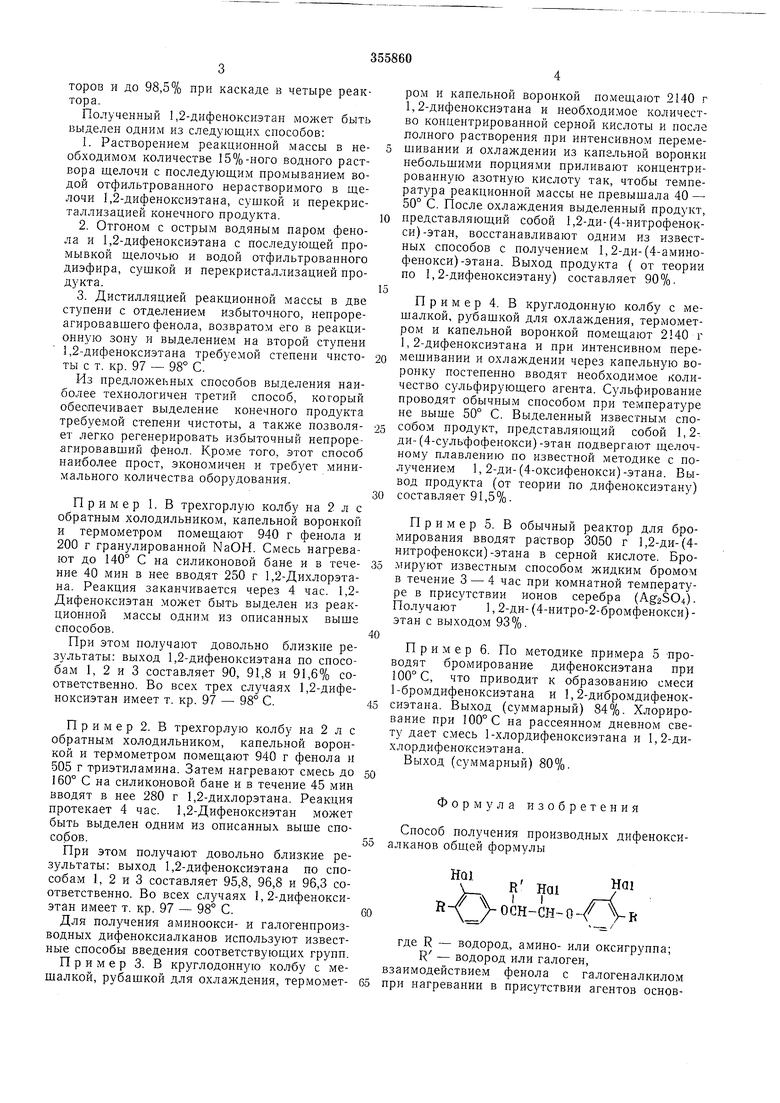

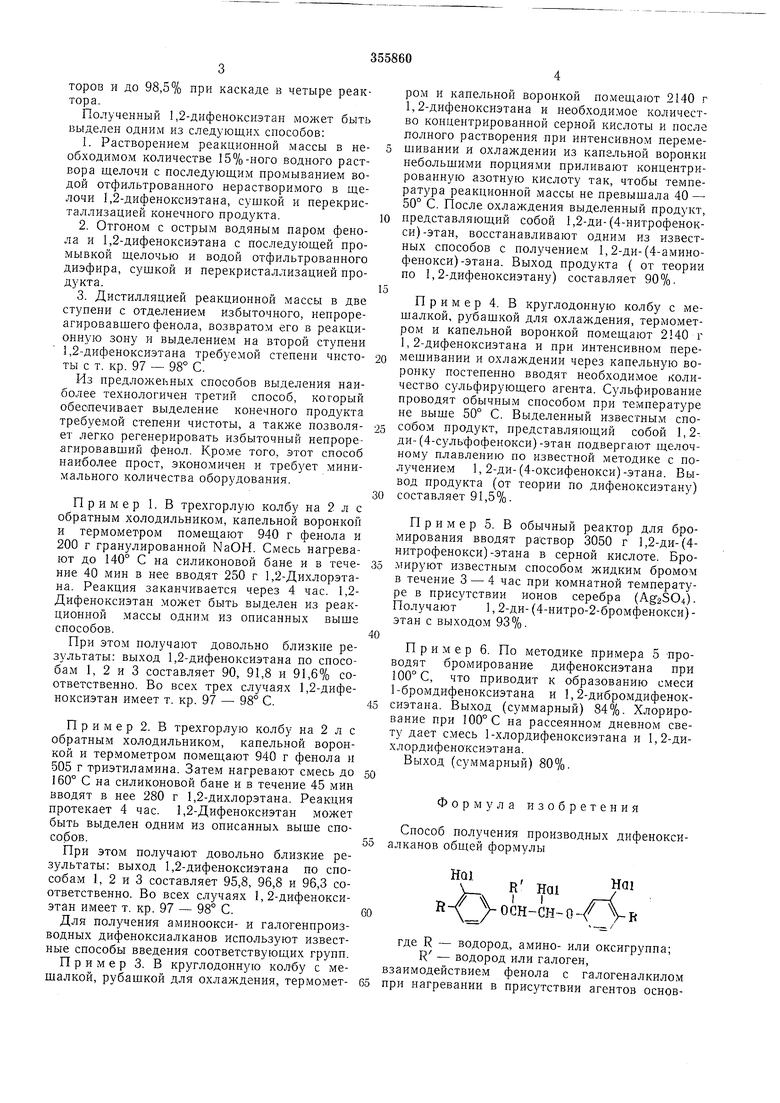

Изобретение относится к усовершенствованному способу получения производных дифеноксиалканов, которые могут найти применение в производстве пластических масс, полиэфирных смол и волокон. Известен способ получения окси- или аминопроизводных дифеноксиалканов взаимодействием гидрохинона или аминофенолята натрия с галогеналкилом при нагревании (140°С) в присутствии щелочи с последующим выделением целевого продукта известными приемами. Недостатками такого способа являются низкий выход продукта и использование дефицитного идорогого химического сырья. Целью изобретения является получение производных дифеноксиалкинов из доступного сырья с высоким выходом. Поставленная цель достигается тем, что процесс взаимодействия фенола с галогеналкилом проводят в среде фенола с выделением 1,2-дифеноксиэтана в чистом виде или в виде амино- или оксипроизводных известными приемами. Реакция протекает в среде избыточного фенола в интервале температур 80 - 220° С. Молярное отнощение фенола к дигалоидпроизводиому должно быть от 4 : 1 до 12 : 1. Необходимое время контактирования изменяется от 2 до 8 час в зависимости от выбранной температуры и соотнощения компонентов. Реакция протекает в присутствии агента основного характера (щелочи или триэтиламина), который связывает выделяющийся хлористый водород. Триэтиламин и галогеналкил берут в соотнощении 2:1 - 10 : 1. Гидрохлорид триэтиламина, который получают в реакционной зоне, обрабатывают 40%ным раствором NaOH, взятым с избытком для предварительной сущки триэтиламина, затем отгоняют водный азеотроп триэтиламина (т. кии. 75° С), содержащий 10 вес. % воды, и окончательно сущат 40%-ным раствором NaOH и кристаллической щелочью. Поскольку в результате реакции выделяется вода и хлористый натрий, то процесс можно несколько интенсифицировать выведением этих веществ из зоны реакции. По предлагаемому способу предусматривается постоянное выведение этих продуктов в течение процесса, что достигается применением каскада реакторов (2 - 4 реактора) с выделением воды из сконденсированных паров, выделяющихся из реактора, в разделительном сборнике типа флорентийского сосуда, а также выделением кристаллического хлористого натрия на центрифуге перед подачей реакционной массы во второй реактор. Благодаря этому выход 1,2дифеноксиэтана может быть доведен до 96,7% уже при использовании каскада из двух реакторов и до 98,5% при каскаде в четыре реактора. Полученный 1,2-дифеноксиэтан может быть выделен одним из следующих способов: 1.Растворением реакционной массы в необходимом количестве 15%-ного водного раствора щелочи с последующим промыванием водой отфильтрованного нерастворимого в щелочи 1,2-дифеноксиэтана, сущкой и перекристаллизацией конечного продукта. 2.Отгоном с острым водяным паром фенола и 1,2-дифеноксиэтана с последующей промывкой щелочью и водой отфильтрованного диэфира, сушкой и перекристаллизацией продукта. 3.Дистилляцией реакционной массы в две ступени с отделением избыточного, непрореагировавшего фенола, возвратом его в реакционную зону и выделением на второй ступени 1,2-дифеноксиэтана требуемой степени чистоты с т. кр. 97 - 98° С. Из предложеьных способов выделения наиболее технологичен третий способ, который обеспечивает выделение конечного продукта требуемой степени чистоты, а также позволяет легко регенерировать избыточный непрореагировавший фенол. Кроме того, этот способ наиболее прост, экономичен и требует минимального количества оборудования. Пример 1. В трехгорлую колбу на 2 л с обратным холодильником, капельной воронкой и термометром помещают 940 г фенола и 200 г гранулированной NaOH. Смесь нагревают до 140° С на силиконовой бане и в течение 40 мин в нее вводят 250 г 1,2-Дихлорэтана. Реакция заканчивается через 4 час. 1,2Дифеноксиэтан может быть выделен из реакционной массы одним из описанных выше способов. При этом получают довольно близкие результаты: выход 1,2-дифеноксиэтана по способам 1, 2 и 3 составляет 90, 91,8 и 91,6% соответственно. Во всех трех случаях 1,2-дифеноксиэтан имеет т. кр. 97 - 98° С. Пример 2. В трехгорлую колбу на 2 л с обратным холодильником, капельной воронкой и термометром помещают 940 г фенола и 505 г триэтиламина. Затем нагревают смесь до 160° С на силиконовой бане и в течение 45 мин вводят в нее 280 г 1,2-дихлорэтана. Реакция протекает 4 час. 1,2-Дифеноксиэтан может быть выделен одним из описанных выше споС000В. При этом получают довольно близкие результаты: выход 1,2-дифеноксиэтана по способам 1, 2 и 3 составляет 95,8, 96,8 и 96,3 соответственно. Во всех случаях 1,2-дифеноксиэтан имеет т. кр. 97 - 98° С. Для получения аминоокси- и галогенпроизводных дифеноксиалканов используют известные способы введения соответствующих групп. ром и капельной воронкой помещают 2140 г 1,2-дифеноксиэтана и необходимое количество концентрированной серной кислоты и после полного растворения при интенсивном перемешивании и охлаждении из капельной воронки небольшими порциями приливают концентрированную азотную кислоту так, чтобы температура реакционной массы не превышала 40 - 50° С. После охлаждения выделенный продукт, представляющий собой 1,2-ди-(4-нитрофенокси)-этан, восстанавливают одним из известных способов с получением 1,2-ди-(4-аминофенокси) -этана. Выход продукта ( от теории по 1,2-дифеноксиэтану) составляет 90%. Пример 4. В круглодонную колбу с мешалкой, рубашкой для охлаждения, термометром и капельной воронкой помещают 2140 г 1,2-дифеноксиэтана и при интенсивном перемешивании и охлаждении через капельную воронку постепенно вводят необходимое количество сульфирующего агента. Сульфирование проводят обычным способом при температуре не выше 50° С. Выделенный известным способом продукт, представляющий собой 1,2ди-(4-сульфофенокси)-этан подвергают щелочному плавлению по известной методике с получением 1, 2-ди-(4-оксифенокси)-этана. Вывод продукта (от теории по дифеноксиэтану) составляет 91,5%. Пример 5. В обычный реактор для бромирования вводят раствор 3050 г 1,2-ди-(4нитрофенокси)-этана в серной кислоте. Бро.мируют известным способом жидким бромом в течение 3 - 4 час при комнатной температуре в присутствии ионов серебра (Ag2SO4). Получают 1, 2-ди- (4-нитро-2-бромфенокси) этан с выходом 93%. Пример 6. По методике примера 5 проводят бромирование дифеноксиэтана при 100° С, что приводит к образованию смеси 1-бромдифеноксиэтана и 1,2-дибромдифеноксиэтана. Выход (суммарный) 84%. Хлорирование при 100° С на рассеянном дневном свету дает смесь 1-хлордифеиоксиэтана и 1,2-дихлордифеноксиэтана. Выход (суммарный) 80%. Формула изобретения Способ получения производных дифеноксиалканов общей формулы R НШ OGH-CH-O-/VK ного характера, отличающийся тем, что, с целью увеличения выхода целевого продукта, процесс ведут в среде фенола с выделением 1,2 - дифеноксиэтана в чистом виде или в виде амино,- галоген- или оксипроизводных известными приемами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пентабромфенола | 1980 |

|

SU927791A1 |

| Способ получения спиро[2.4]гепта-4,6-диена | 2017 |

|

RU2657871C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-АЛКИЛПРОИЗВОДНЫХ ТРЕТИЧНЫХ ЦИКЛИЧЕСКИХ АМИНОВ | 1971 |

|

SU429056A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ ФЕНОЛО | 1967 |

|

SU189871A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДА-4-АМИНО-3-ФЕНИЛБУТАНОВОЙ КИСЛОТЫ | 1993 |

|

RU2072984C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-(2-МЕТАКРИЛОИЛОКСИЭТИЛ)ИЗОФТАЛАТА | 1985 |

|

SU1354653A1 |

| Способ получения огнестойкой основы гидравлической жидкости | 2020 |

|

RU2751888C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩИХ ПЕРОКСИДНЫХ МОНОМЕРОВ | 1987 |

|

RU1623160C |

| Способ получения диизопропиловых эфиров 3-алкоксикарбонил-2-метил-2-пропенилфосфоновых кислот | 1991 |

|

SU1810349A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2, 4, б-ГРЯС-(ДИМЕТИЛАМИНОМЕТИЛ)-ФЕНОЛА | 1969 |

|

SU245797A1 |

Авторы

Даты

1976-01-15—Публикация

1970-06-29—Подача