Изобретение относится к области порошковой металлургий, в частиости к способам изготовления Металлокерамических изделий из тугоплавки-х .материалов.

Известен способ иэготавления металлокера.мических изделий из ру-гоплавких материалов, включающий формование ,из порошка тугоплавкого материала пористых заготовок |и их 1пр0питку В вакууме расплавом цементиРующего металла. Известный способ не 0:беспечивает получения 1вьгсо1КОкачественных изделий больших размеров, например прокатных валкоВ.

При изготовлении металлокера.мичесюих изделий из тугоплавких .материалов инструментального назначения, наприм-ер валков для холодного проката, к последним предъявляются высокие т.рабования по износостойкости и твердости, что в свою очередь определяется плотностью получаемых изделий.

Предложенный способ отличается от изBecTiHOTo там, что, с целью повышения качества ,металло«ерамичеоких крупногабаритных изделий, В частности их плотности, перед пропиткой пористые заготовки дегазируют при одиоврбменном нагреве и вакуумировании, а затем уплотняют в вакуу-ме взрывом.

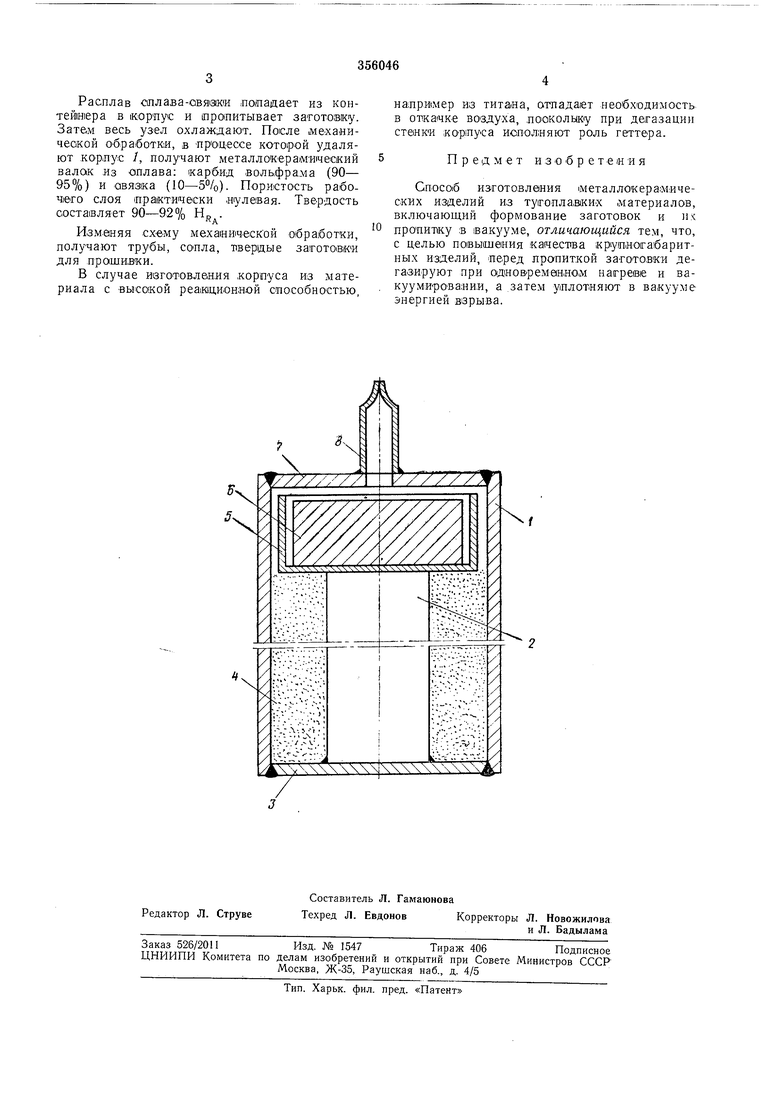

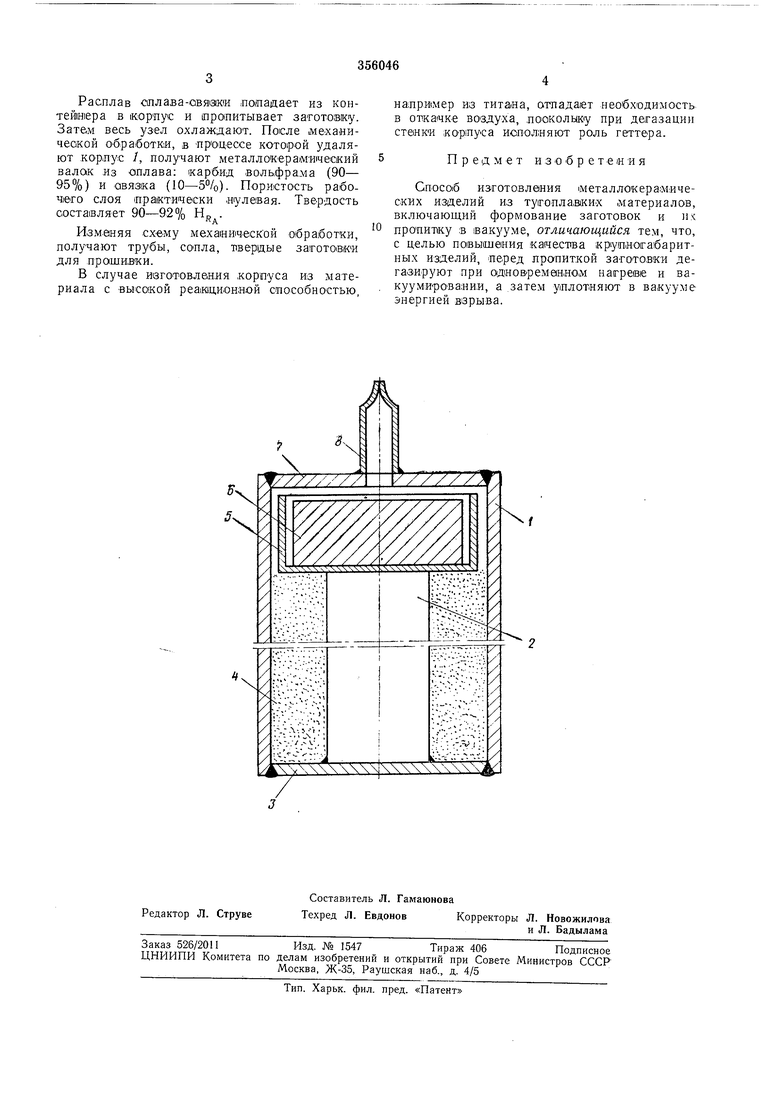

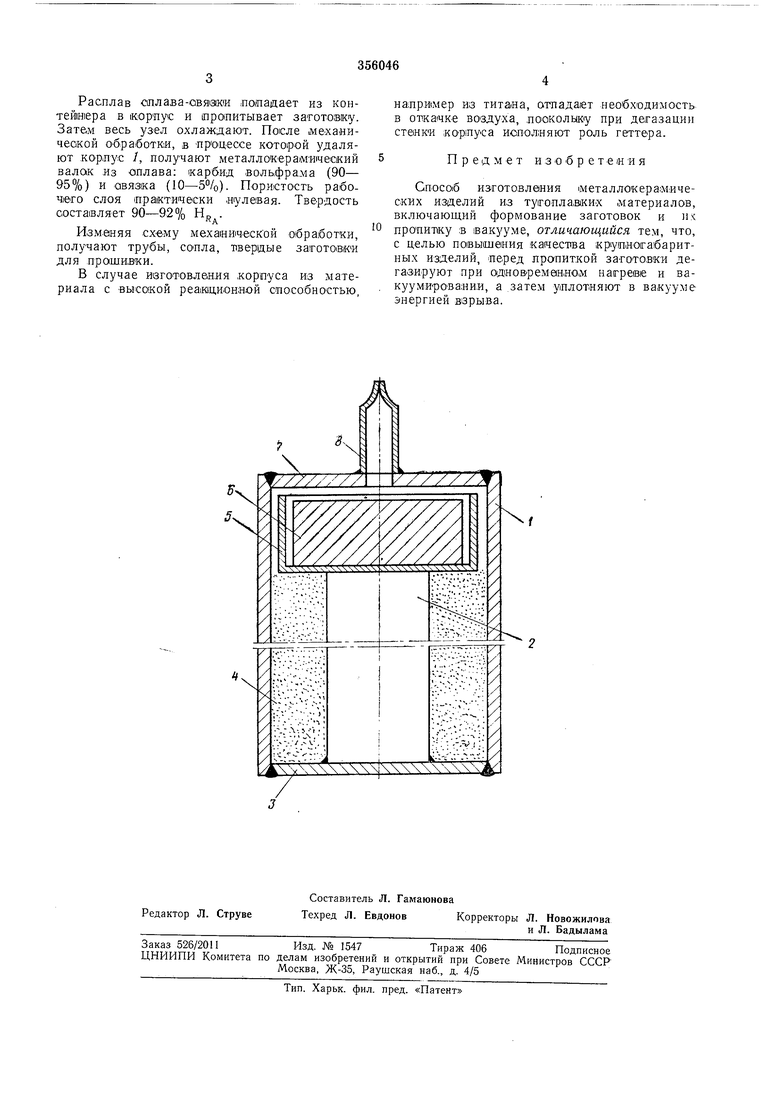

сердечник 2 и приваривают к корпусу фланцем 3. В зазор между корпусОМ и сердечником засыпают по-рошок карбида вольфрама 4 и подпрессовывают. Над стальиым сердечкиком устанавливают контейнер 5 с nopuneii сплава-связки €. В качестве сплава-связки используют сплавы на Си-Мп-Ni основе, сплавы Ni-Сг-В-Si или сателлиты Со- . Корпус заваривают крышкой 7 с

выводной трубой 8.

Подготовленную таким образом заготовку нагревают в индукционной печи до 800- 900°С с одновременной непрерывной откачкой газов вакуумным «асосом через трубу 8. В

процессе дегазации происходит очистка поверхности зерен карбида вольфраМа от окисных пленок и других загрязнений. Затем трубу 8 пережимают .и заваривают. После остывания заготовку уплотняют в вакууме корпуса энергией взрыва. При этом остаточная пористость составляет несколько процентов. После обжатия взрывом заготовку нагревают до температуры, которая на 100-200° выше те1М1пературы плавления аплава-свя:аки, и выдерживают до момента расплавления дна контейнера 5.

Расплав сплава-овяжи ло/падает из контейнера в «орпус и ирапитывает затотовку. Затем весь узел охлаждают. После 1мехаиической о-бработкй, в процессе которой удаляют кОрлус /, получают металлокерамический валок из оплава: карбид волЬ)фра,ма (90- 95%) и овязка (10-5%). Пористость рабо4iero слоя практически нулевая. Твердость составляет 90-92% Hj.

Из.меняя схему мехаеической обработки, получают трубы, сопла, твердые заготовки для прошивки.

В случае изготовления корпуса из материала с высокой реамциониой способностью,

например из тита1на, атпада/ет необходимость в откачке воздуха, лооколыку при дегазаци} станки Kopinyca исполняют роль геттера.

Предмет изобретения

Способ изготовления металлокерамических изделий из ту1гопла,В1Ких материалов, включающий формование заготовок и и к пропитку в вакууме, отличающийся тем, что, с целью повышения качества крупногабаритных изделий, перед пропиткой заготовки дегазируют при одиовреманнОиМ нагреве и вакуумировании, а .затем уплотняют в вакууме энергией взрыва.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2393063C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2509818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ ПРЕСС-ЗАГОТОВОК С ДИСПЕРГИРОВАННЫМИ ЗЁРНАМИ В ПОРОШКОВОЙ МЕТАЛЛУРГИИ МЕТАЛЛОКЕРАМИЧЕСКИХ, МИНЕРАЛОКЕРАМИЧЕСКИХ И ТУГОПЛАВКИХ СПЛАВОВ | 2020 |

|

RU2746657C1 |

| Твердый сплав с уменьшенным содержанием карбида вольфрама для изготовления режущего инструмента и способ его получения | 2023 |

|

RU2802601C1 |

| Способ получения алмазно-металломатричных композиционных изделий | 2023 |

|

RU2822698C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЛИ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ КОМПОЗИТА НА ОСНОВЕ КАРБИДА | 2005 |

|

RU2319580C2 |

| ТВЕРДЫЙ СПЛАВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2133296C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2006 |

|

RU2449035C2 |

| БУРОВОЕ ДОЛОТО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2376442C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СЛОИСТОГО МАТЕРИАЛА НА ОСНОВЕ ТВЕРДОГО СПЛАВА | 1992 |

|

RU2064526C1 |

Даты

1972-01-01—Публикация