Изобретение относится к способу производства композиционных материалов с металлической матрицей (КМММ).

Изобретение относится также к устройству, которое предназначено для осуществления этого способа.

В качестве КМММ можно использовать алюминиевые сплавы, которые усилены частицами, такими частицами как частицы карбида кремния, карбида бора, окиси алюминия или любого другого керамического материала.

КМММ используют, в основном, для производства металлических деталей в области аэронавтики таких деталей, как детали ротора для вертолетов.

Для изготовления деталей из КМММ используют оборудование штамповочного производства. В качестве заготовок для штамповки деталей из КМММ используют заготовки, которые были изготовлены с помощью компактирования предварительно смешанных порошков.

Согласно некоторым способам главная операция компактирования осуществляется посредством прессования в одном направлении, в результате которого образуются слои в болванках, что ухудшает механические свойства металлических деталей, изготовленных из этих болванок.

Действительно, необходимо, чтобы элементы, которые образуют каждую болванку, в частности элементы, повышающие прочность заготовки, были бы расположены в болванке наиболее равномерно для того, чтобы механические свойства деталей, изготовленных из этих болванок, соответствовали предъявляемым требованиям.

Кроме того, необходимо, чтобы способ производства КМММ был бы простой и легко выполнялся для того, чтобы предотвратить повышение производственных расходов для производства КМММ.

Способ, осуществляемый согласно изобретению, позволяет устранить вышеуказанные недостатки и отличается, в основном, тем, что он включает, по меньшей мере, следующие операции:

a) холодное изостатическое компактирование предварительно смешанных порошков 5,

b) горячее прессование в одном направлении уплотненной заготовки 12, которая была изготовлена при операции (a).

Эти две операции обеспечивают возможность производить при минимальных расходах один КМММ с улучшенными механическими свойствами.

Согласно рациональному варианту порошки подвергают сухому перемешиванию в специально подготовленном смесителе, в который нагнетают газ под давлением, содержащий нейтральный газ и кислород.

Сухое перемешивание порошков обеспечивает процесс, который более экономичный, чем способ мокрого перемешивания, а нейтральный газ позволяет предотвратить опасность взрывов, которые происходят при сухом перемешивании.

Согласно предпочтительному варианту давление в смесителе выдерживают в пределах от 15 до 25 мбар, используют азот в качестве нейтрального газа, проверяют содержание кислорода и сохраняют его содержание в пределах от 5 до 10%.

Кроме того, контроль содержания кислорода обеспечивает возможность еще больше уменьшить опасность взрывов.

Согласно более предпочтительном варианту давление в смесителе равно 20 мбар, а содержание кислорода равно 6%.

Согласно предпочтительному варианту смесь порошков 5 образована из алюминиевого сплава, который усилен частицами, например такими частицами как частицы карбида кремния, карбида бора, окиси алюминия, или же используют любой другой керамический материал.

Согласно наиболее предпочтительному варианту смесь порошков 5 содержит 94,7% массовых алюминия, 4% массовых меди, 1,3% массовых магния и 15% объемных карбида кремния.

Кроме того, смесь порошков 5 подвергают операции уплотняющей трамбовки на вибрационном столе перед операцией (a) изостатического компактирования.

Таким же образом, до выполнения операции (a) изостатического компактирования можно откачать насосом газ, содержащийся в смеси уплотненных после трамбовки порошков 5, откачивая насосом газ для того, чтобы получить уплотненную твердую заготовку 12.

Согласно рациональному варианту во время операции компактирования жидкость 15, предназначенная для компактирования, содержит воду и смазочные добавки.

Согласно предпочтительному варианту давление жидкости 15, предназначенной для компактирования, выдерживают в пределах 1500-4000 бар, а согласно наиболее предпочтительному варианту давление равно 2000 бар.

Можно также предусмотреть операцию, при которой уплотненную заготовку, полученную во время операции (a), подвергают операции дегазации при температуре в пределах от 100 до 450°C, предпочтительно при температуре 440°C.

Согласно предпочтительному варианту операцию (b) горячего прессования в одном направлении выполняют при температуре в пределах от 400 до 600°C, согласно предпочтительном варианту при температуре 450°C и под прилагаемым к заготовке давлении в пределах 1000-3000 бар, предпочтительно 1800 бар.

Согласно рациональному варианту подвергают горячему выдавливанию под прессом болванку 22, изготовленную во время операции (b).

Согласно еще более рациональному варианту композиционные материалы с металлической матрицей упрочняют с помощью карбида кремния или любых других керамических частиц таких, как карбид бора или оксид алюминия.

Изобретение относится также к болванке 22, изготовленной согласно вышеописанному способу.

Операцию (a) вышеописанного способа осуществляют в устройстве для холодного изостатического компактирования, которое содержит:

- картер из латекса 1, в который засыпают смесь порошков 5,

- пористый цилиндрический резервуар 2, в который устанавливают картер из латекса 1, и

- средства 7, 10, 11, предназначенные для того, чтобы герметично изолировать смесь порошков 5, которая находится в корпусе 1,

- в этом устройстве картер 1, пористый резервуар 2 и средства, предназначенные для герметичной изоляции 7, 10, 11, образуют устройство для изостатического компактирования 14, которое выполнено таким образом, чтобы его можно было бы установить в жидкость 15, предназначенную для компактирования в изостатическом прессе для того, чтобы произвести операцию (a) изостатического компактирования.

Согласно рациональному варианту средства для герметичной изоляции 7, 10, 11 содержат, по меньшей мере, одну пробку 7, которую изготовляют из эластичного деформируемого материала и вставляют ее с натягом в картер 1.

Согласно еще более рациональному варианту средства для герметичной изоляции 7, 10, 11 содержат верхний фланец 10 картера 1, который загибают в направлении ко дну картера 1 таким образом, чтобы образовать кольцевую окантовку 11, которая эластично опирается на наружную поверхность 13а боковой стенки 13 пористого резервуара 2.

Согласно предпочтительному варианту картер 1 и пористый резервуар 2 устанавливают в цилиндрический контейнер 3 предварительно перед операцией (a) изостатического компактирования таким образом, чтобы их можно было бы вынуть.

В этом случае верхний край 10 контейнера 1 загибают в направлении ко дну контейнера 1 и таким образом, чтобы он упруго опирался на наружную поверхность 12а боковой стенки 12 цилиндрического контейнера 3.

Кроме этого, можно оборудовать средствами 7а устройство, выполненное согласно изобретению, для того, чтобы можно было выполнять вакуумную откачку газа в картере 1 таким образом, чтобы обеспечить возможность откачать содержащийся в смеси порошков газ перед операцией (a) изостатического компактирования.

Другие цели и преимущества изобретения поясняются нижеследующим описанием со ссылками на прилагаемые чертежи, на которых представлены примеры, не ограничивающие выполнение устройства, согласно изобретению и на которых:

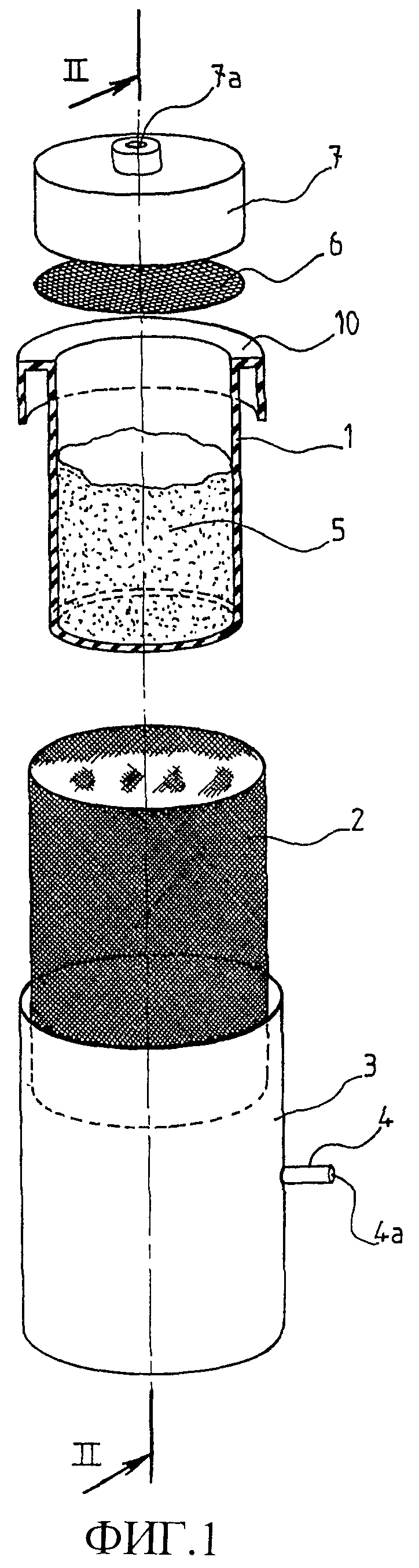

- фигура 1 изображает перспективный вид в разобранном положении устройства, которое обеспечивает возможность откачивать остаточный газ предварительно во время операции a) изостатического компактирования;

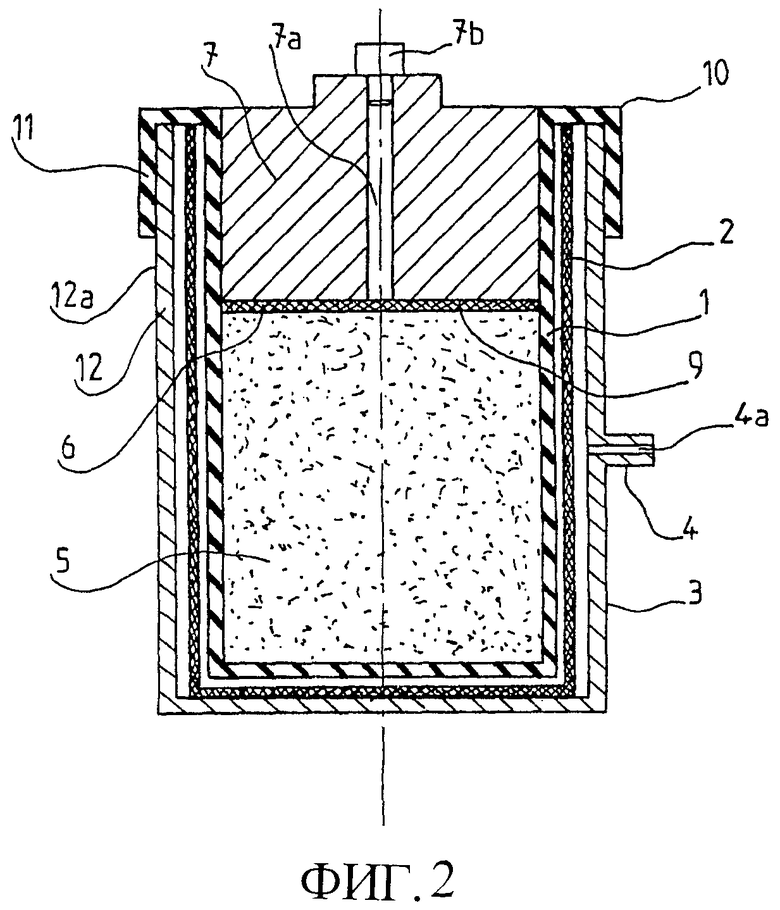

- фигура 2 изображает вид в разрезе по линии II-II на фигуре 1 устройства, изображенного на фигуре 1 в собранном положении;

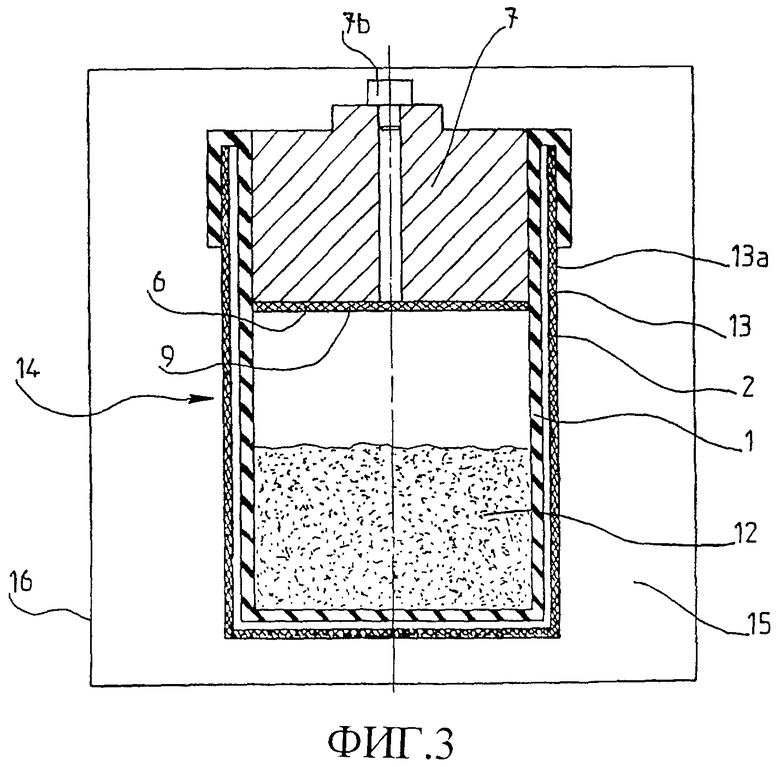

- фигура 3 изображает устройство, аналогичное устройству, изображенному на фигуре 2, это устройство без контейнера установлено, таким образом, в изостатическом прессе;

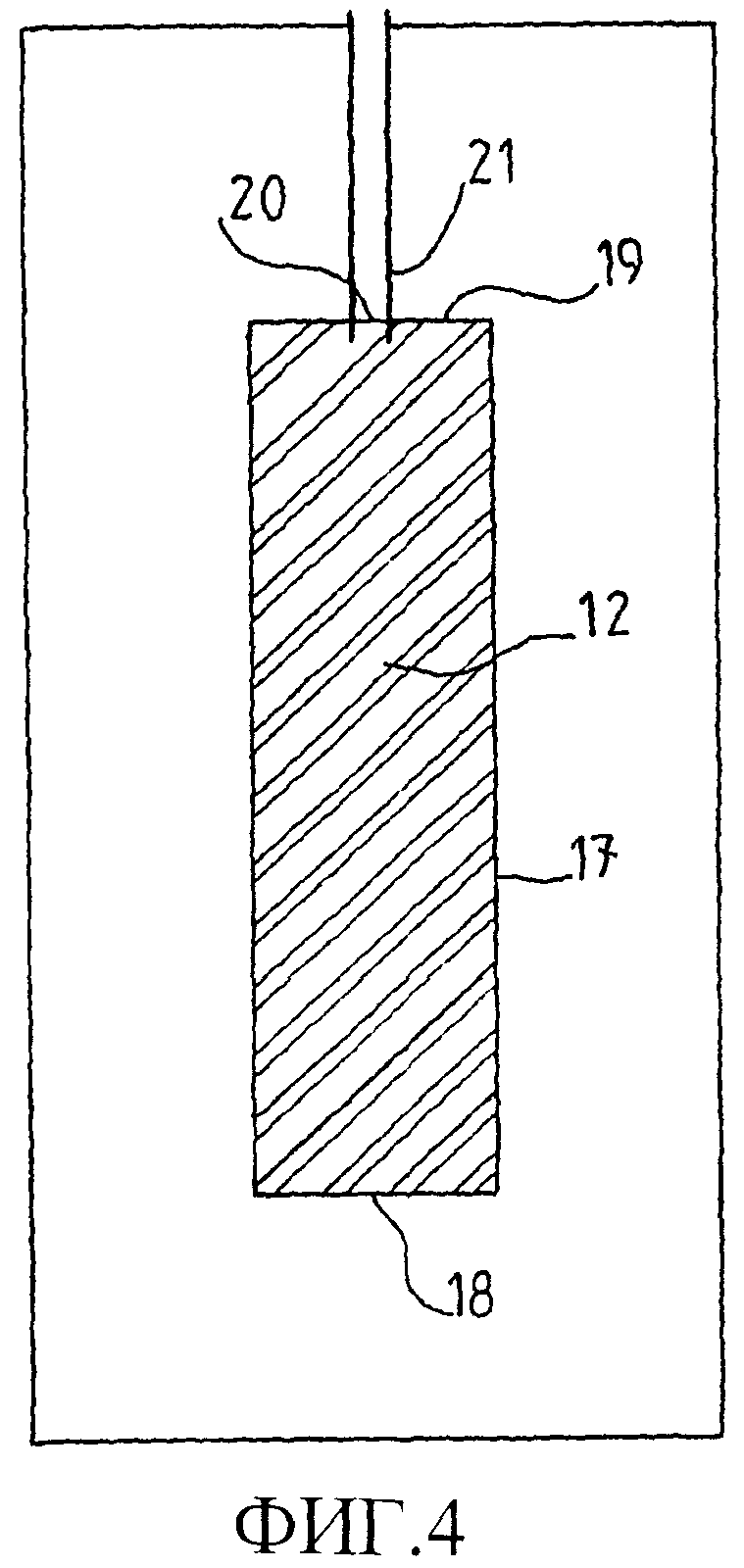

- фигура 4 изображает устройство во время операции дегазирования;

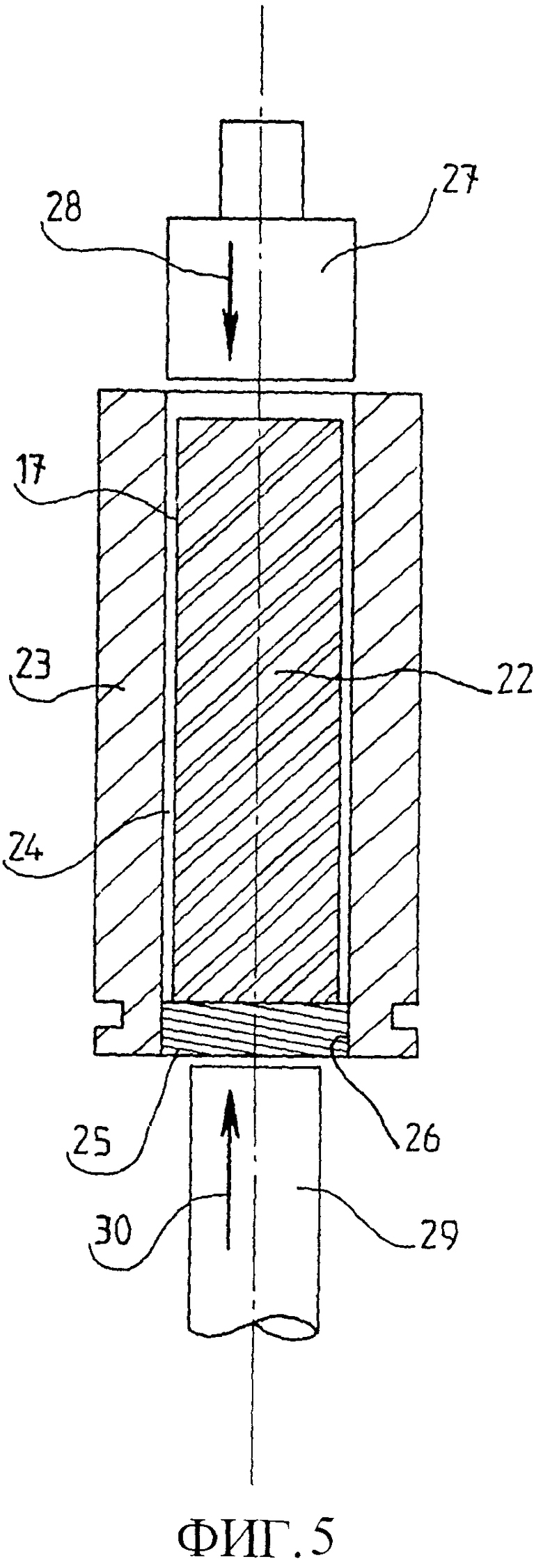

- фигура 5 изображает вид в разрезе устройства для прессования в одном направлении.

Вариант выполнения изобретения, который будет описан ниже, не ограничивает возможные варианты выполнения и применяется для изготовления заготовок из композиционных материалов, которые снабжены алюминиевыми матрицами и которые усилены частицами карбида кремния.

Смесь порошков 5, в которую были предварительно введены легирующие элементы и которая содержит 4,7% массовых алюминия, 4% массовых меди, 1,3% массовых магния и 15% объемных карбида кремния была подвергнута сухому перемешиванию в шаровой мельнице или в обычном стандартном смесителе порошков.

Для того, чтобы предотвратить любую опасность взрыва во время перемешивания порошков, необходимо ввести в образующий оболочку газ нейтральный газ такой, как азот под давлением в пределах от 15 до 25 мбар, предпочтительно, 20 мбар, а также кислород, содержание которого сохраняют в пределах от 5 до 10%, предпочтительно 6%.

На фигурах 1 и 2 изображен картер 1, который установлен в пористом резервуаре 2 таким образом, чтобы оставить свободное пространство между дном картера 1 и дном пористого резервуара 2.

Картер из латекса 1 и пористый резервуар 2 устанавливают в контейнере 3, который имеет патрубок 4, через который проходит канал 4а, который выходит в контейнер 3, кроме того, вышеупомянутый канал 4а предназначен для того, чтобы к нему присоединять вакуумный насос с помощью трубки, которая не изображена на чертеже.

Закрыв герметично устройство с помощью средств, которые приспособлены для этих операций и не изображены на чертежах, осуществляют для вентиляции слабую вакуумную тягу на уровне патрубка 4 таким образом, чтобы картер из латекса 1 прочно прилип к стенкам пористого резервуара 2, ограничивая объем емкости до самой большой величины насколько это возможно.

Для отключения системы вакуумирования закрывают для этого канал 4а и после отключения засыпают в картер 1 вышеупомянутую смесь порошков 5 и одновременно уплотняют ее в этом картере 1 с помощью вибрационного стола, не изображен на чертеже.

Для того, чтобы обеспечить наилучшую герметичность для следующих операций, устанавливают верхнюю часть 10 картера 1 таким образом, чтобы она выступала из контейнера 3 и отгибают ее в направлении ко дну картера 1 для того, чтобы образовать кольцевой борт 11, который эластично опирается на наружную поверхность 12а боковой стенки 12 контейнера 3.

Пробку 7, изготовленную из нитрила приблизительно в форме цилиндра, устанавливают с натягом в картере 1 таким образом, чтобы кольцевой борт 11 выступал так, как было описано раньше.

Конструкция пробки 7 из нитрила и конструкция кольцевого борта 11 картера 1 обеспечивают возможность создать полностью герметичную систему.

В пробке 7 из нитрила просверлен центральный канал 7а, который предназначен для того, чтобы к нему присоединять вакуумный насос с помощью трубопровода (не изображен на чертежах).

Вакуумную откачку выполняют до такого момента, когда смесь порошков 5 превратится в уплотненную твердую заготовку 12, после этого процесс вакуумирования останавливают, закрывая канал 7а с помощью затычки 7b.

Фильтр 6, закрепленный на внутренней поверхности 9 пробки 7 при контакте уплотненной после трамбовки смеси порошков 5, позволяет создать такие условия, чтобы пыль, поступающая из смеси порошков 5, не входила в систему вакуумирования при откачке воздуха при вентилировании.

Согласно фигуре 3, из контейнера 3 вынимают комплекс, образующий устройство для изостатического прессования 14, состоящий из уплотненной заготовки 12, картера 1, из пористого резервуара 2 и пробки 7, а в этом случае герметичность сохраняется благодаря эластичности картера 1, которая создает такое состояние, которое позволяет, одновременно с извлечением из контейнера 3 этого устройства 14, создать такие условия, чтобы кольцевой борт 11 плотно прижался к наружной поверхности 13а боковой стенки 13 пористого резервуара 2.

Это устройство 14 погружают в жидкость 15, предназначенную для компактирования в изостатическом прессе 16, которая содержит воду и смазочные добавки и подвергают таким образом операции холодного изостатического компактирования, подвергая воздействию давления в пределах 1500-400 бар, согласно предпочтительному варианту давления, которое равно 2000 бар.

Скорость увеличения давления во время этой операции должна быть в пределах от 20 до 50 бар в минуту, а время выдержки при максимальном вышеупомянутом давлении составляет, по меньшей мере, одну минуту.

Таким образом, усилия, воздействующие на уплотненную заготовку 12, направлены на всю ее поверхность, что позволяет обеспечить равномерное компактирование без образования слоев или другой неплотной неравномерной структуры материала.

Плотность полученной в результате операции изостатического компактирования уплотненной заготовки равна приблизительно 85%.

После этой операции извлекают из пористого резервуара 2 картер 1 и тщательно очищают наружную поверхность картера 1, а также пробку 7 для того, чтобы предотвратить любое взаимодействие жидкости 15, предназначенной для компактирования, с уплотненной заготовкой 12.

Затем вынимают картер 1 и пробку 7, а в случае необходимости удаляют остатки фильтра 9 посредством абразивной зачистки или с помощью полирования верхней части уплотненной заготовки 12.

В этом случае, в соответствии с фигурой 4, уплотненную заготовку 12 устанавливают в алюминиевый трубчатый контейнер 17, который имеет донную стенку 18.

Контейнер 17 закрывают, приваривая верхнюю противоположную алюминиевую стенку 19, которая имеет отверстие 20, в которое приваривают трубу 21, предназначенную для того, чтобы присоединять ее к вакуумному насосу.

После проверки герметичности алюминиевого контейнера 17 осуществляют вакуумную откачку в течение приблизительно 30 минут, а затем, продолжая осуществлять откачку, устанавливают контейнер 17 в печь, нагретую до температуры приблизительно 440°C, на период, равный приблизительно 12 часам, для того, чтобы подвергнуть операции дегазирования.

В результате этой последней операции трубу 21 закупоривают слоем, приблизительно 10-20 см верхней стенки.

Затем быстро устанавливают алюминиевый контейнер 17, в котором находится уплотненная заготовка 12, в инструмент 23, который был предварительно нагрет до температуры выше 300°C, предпочтительно до температуры в пределах от 400 до 600°C. Согласно рациональному варианту - до 450°C, для того чтобы уплотненная заготовка 12 не охлаждалась после операции дегазации.

Эту вышеуказанную температуру сохраняют в течение всего периода горячего прессования в одном направлении.

В инструменте 23 выполнено расточенное отверстие 24, диаметр которого приблизительно равен диаметру контейнера 1, таким образом, чтобы можно было ввести контейнер 17 в вышеупомянутое расточенное отверстие.

Контейнер 17 опирается на деталь, которая образует выталкиватель 25 матриц согласно условиям, которые будут приведены ниже и которая прочно закреплена ко внутренней поверхности 26 центрального расточенного отверстия 24 и таким образом, чтобы ее можно было снять.

В этот момент пуансон 27 прилагает давление в пределах от 1000 до 3000 бар, согласно предпочтительному варианту, 1800 бар на контейнер 22 в вертикальном направлении, которое указано стрелкой 28 до тех пор, пока пуансон 27 перестанет перемещаться, при этом достигнутое давление сохраняют приблизительно в течение одной минуты.

Под действием вертикального давления матрица может центрироваться относительно этого давления.

После операции прессования в одном направлении вынимают пуансон 27, а болванка 22, которая состоит из плотной заготовки 12, уплотненной в алюминиевом контейнере 17, после операции прессования в одном направлении, выбрасывается из инструмента 23 выбрасывателем 29, который установлен напротив пуансона 27, под действием давления в направлении указанном стрелкой 20.

Выбрасывание болванки 22 через верхнюю часть инструмента обеспечивают с помощью подвижного выбрасывателя 25 матриц, который скользит в центральном расточенном отверстии 24.

В этот момент осуществляют механическую зачистку для того, чтобы снять слой алюминия с контейнера с его поверхности, вокруг болванки 22.

После завершения операции прессования в одном направлении получают болванку 22 с плотностью 100%.

Эту болванку 22 подвергают горячему выдавливанию при температуре, равной приблизительно 400 C, для того, чтобы улучшить силы сцепления и обеспечить наилучшие механические свойства.

После этого можно направить болванку на механическую обработку для изготовления металлической детали и изготовить деталь с любой формой с помощью ковки, механической обработки или с помощью любого другого известного способа.

Благодаря предложенному способу частицы карбида кремния равномерно располагаются в изготовленной болванке, что улучшает механические свойства болванки.

Свойства композиционного материала с металлической матрицей, который был изготовлен согласно данному способу, зависят от алюминиевой матрицы, от процентного содержания частиц и от термической обработки, которой подвергли изготовленное изделие.

Предел прочности типично выше 500 МПа, а модуль Юнга находится в пределах 95-130 ГПа для варианта, согласно которому содержание усиливающих элементов колеблется в пределах от 15 до 40% объемных.

Усталостное напряжение при 107 равно 250-350 МПа и, благодаря этому высокому качеству, срок службы деталей механизмов, изготовленных из этого КММ, изготовленного согласно вышеописанному способу, достигает величины, которая превышает в 10 раз срок службы изделий, изготовленных из обычных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| Способ получения композитов с металлической матрицей, использующий эффект низкотемпературной сверхпластичности | 2023 |

|

RU2819775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С КЕРАМИЧЕСКИМИ ДОБАВКАМИ | 1992 |

|

RU2011473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО КОМПОЗИТНОГО ИЗДЕЛИЯ | 2011 |

|

RU2578339C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕТАЛЛИЧЕСКОЙ МАТРИЦЫ | 1998 |

|

RU2147973C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2514250C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2436656C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО СТРУКТУРИРОВАННОГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ ИЗ НИТРИДА АЛЮМИНИЯ | 1997 |

|

RU2193543C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

Изобретение относится к порошковой металлургии, в частности к получению композиционных материалов с металлической матрицей. Порошки на основе алюминия подвергают по меньшей мере одной операции сухого перемешивания в смесителе, в который нагнетают газ под давлением от 15 до 25 мбар. Газ содержит нейтральный газ, например азот, и 5-10% кислорода. Холодное изостатическое компактирование перемешанных порошков проводят при давлении жидкости пределах от 1500 до 4000 бар с получением компакта. Горячее компактирование компакта в одном направлении выполняют при температуре от 400 до 600°C и давлении от 1000 до 3000 бар, с получением заготовки. Формирование из заготовки механической детали осуществляют посредством ковки или механической обработки. Композиционный материал, полученный данным способом, обладает высокими механическими свойствами, при этом расходы на его производство снижаются. 3 н. и 10 з.п. ф-лы, 5 ил.

1. Способ получения композиционных материалов с металлической матрицей, включающий по меньшей мере одну операцию сухого перемешивания порошков, которые изготовлены на основе алюминия в смесителе, в который нагнетают под давлением от 15 до 25 мбар газ, содержащий нейтральный газ, например, азот и кислород, взятый в количестве 5-10%, и также включающий следующие операции:

(a) холодное изостатическое компактирование предварительно перемешанных порошков при поддержании давления жидкости, предназначенной для компактирования, в пределах от 1500 до 4000 бар;

(b) горячее компактирование в одном направлении компакта, изготовленного при операции (а), которое выполняют при температуре от 400 до 600°C, и прилагаемое давление сохраняют в пределах от 1000 до 3000 бар, с получением заготовки.

2. Способ по п.1, отличающийся тем, что давление в смесителе равно 20 мбар, а содержание кислорода равно 6%.

3. Способ по п.1 или 2, отличающийся тем, что смесь порошков подвергают операции трамбования на вибрационном столе предварительно до операции (а) изостатического компактирования.

4. Способ по п.3, отличающийся тем, что перед операцией изостатического компактирования отводят газ, содержащийся в смеси уплотненных после трамбования порошков, путем откачки газа.

5. Способ по п.1 или 2, отличающийся тем, что жидкость, предназначенная для компактирования, содержит воду и смазочные добавки.

6. Способ по п.1, отличающийся тем, что давление жидкости, предназначенной для компактирования, равно 2000 бар.

7. Способ по п.1 или 2, отличающийся тем, что компакт, изготовленный во время операции (а), подвергают операции дегазации при температуре от 100 до 450°C, предпочтительно при температуре 440°C.

8. Способ по п.1, отличающийся тем, что операцию горячего прессования в одном направлении выполняют при температуре 450°C под давлением 1800 бар.

9. Способ по п.1 или 2, отличающийся тем, что полученную во время операции (b) заготовку подвергают горячему экструдированию.

10. Способ по п.1, отличающийся тем, что композиционные материалы с алюминиевыми матрицами усиливают частицами из карбида кремния или любыми другими керамическими частицами, такими как карбид бора или оксид алюминия.

11. Способ по п.1, отличающийся тем, что названные порошки содержат порошковую смесь в сочетании, состоящем из приблизительно 94,7 мас.% алюминия, 4 мас.% меди; 1,3 мас.% магния и 15 об.% карбида кремния.

12. Заготовка из композиционного материала, полученного способом по п.1.

13. Металлическая деталь, изготовленная с помощью ковки или механической обработки из заготовки по п.12.

| УСТРОЙСТВО для ПРОКЛАДКИ КАБЕЛЯ В ИЗОГНУТЫХТРУБАХ | 0 |

|

SU175548A1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ АЛЮМИНИЕВО-МАГНИЕВЫХ ПОРОШКОВ | 2000 |

|

RU2191659C2 |

| US 5561829 A, 01.10.1996 | |||

| ГОПИЕНКО В.Г | |||

| и др | |||

| Спеченные материалы из алюминиевых порошков | |||

| - М.: Металлургия, 1993. | |||

Авторы

Даты

2012-04-27—Публикация

2006-03-14—Подача