Известен способ удаления остатков метал лоорганических катализаторов из углеводородных растворов карбоцепных полимеров обработкой этих растворов водой в присутствии поверхностно-активных веществ с последующим отстаиванием полученной эмульсии раствора полимера в воде и отделением водной фазы от органической.

Однако степень удаления остатков катализатора этим способом невысока.

Цель изобретения - интенсификация процесса удаления остатков катализатора и за счет этого - значительное снижение зольпости конечных полимеров.

Эта цель достигается проведением процесса обработки раствора полимера водой последовательно в две стадии:

а)смешиванием раствора полимера с. водой, содержащей поверхпостпо-активпый реагент для получения первой эмульсии воды в растворе полимера и

б)смещиванием первой эмульсин с дополнительным количеством воды, что способствует фазовому обращению первой эмульсии во вторую раствора полимера в воде.

мые катализаторы Циглера, например, смеси соединений металлов Групп IV-VI11 и металлоорганических соединений Групп 1-III, особенно галогенидов ванадия и титана и алюминийорганических соединений. Предлагаемый способ более всего пригоден для очистки сополимеров этилена с пропиленом и этилена с пропиленом и несопряженными диенами, подходящие катализаторы для которых такие,

как VCU, VOCla, VO(OR) С1„ ( или 3) илиVO(AcAc)з и AlRs, A1R2C1 или AbRsCU; полибутадиепа, подходящ,ий катализатор для которого, например, VOCls, VCU, TiCU или CoCl2 и AlRs, LiAlH4 или AIRjCl; и

нолиизопрена, подходящие катализаторы для которого, например, такие как VCU, TiCU, Ti(OR)4 или CoCl2 и AlRs, AlRaCl или литийорганические соединения. Подходящие углеводородные растворители

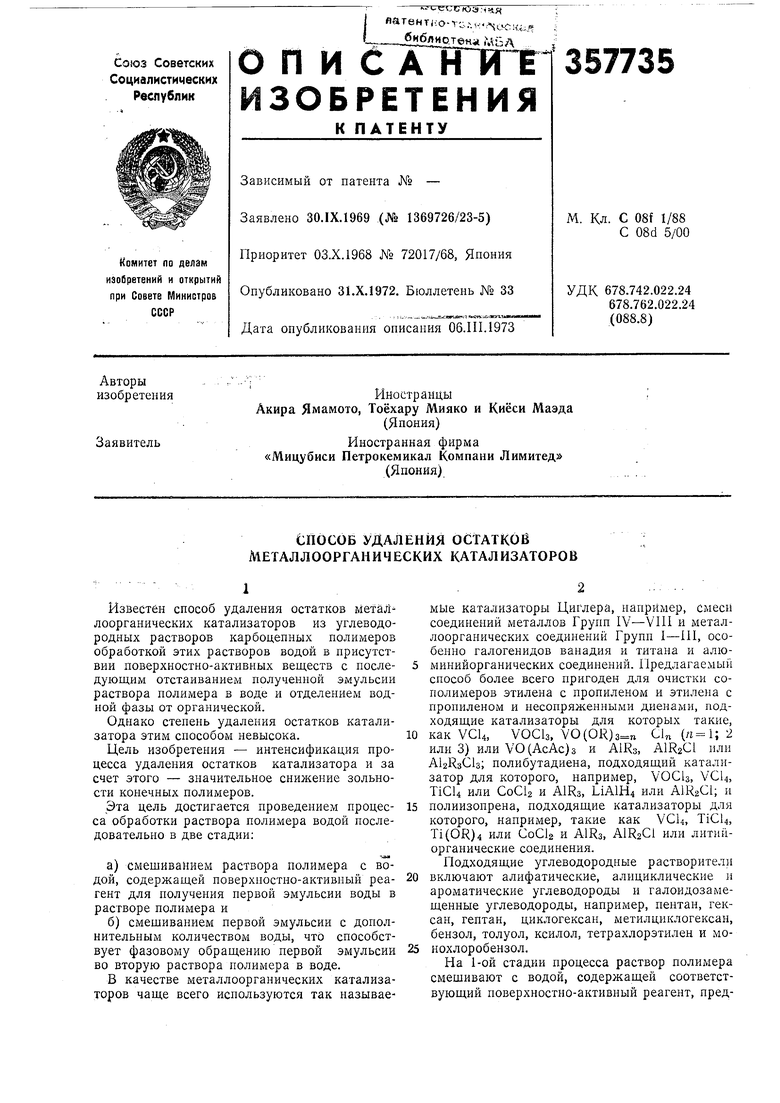

включают алифатические, алициклические н ароматические углеводороды и галоидозамещенные углеводороды, например, пентан, гексан, гептан, циклогексап, метилциклогексан, бензол, толуол, ксилол, тетрахлорэтилен и мопочтительно неионный поверхностно-активный реагент, который, однако, можно смешивать с катионным, анионным или амфотерным поверхностно-активным реагентом. Подходящие неионные поверхностно-активные реагенты включают полиоксиалкилен алкиловые эфиры, например лорил, олеил, стеарил и октанфенольные зфиры; полиоксиалкилен алкиловые эстеры, например полиоксиэтилен - сорбитановый сескиолеат, полиоксиалкиленовые сорбитан эстеры монолорат; сорбитановые эстеры, например моноолеат и монолорат. Смешивание обычно проводят при перемешивании, которое предпочтительно проводить по крайней мере 10 мин (например 10- 150 мин, лучше 30-90 мин, после образования эмульсии). Воду, как правило, используют в количестве 0,07 до 0,6, предпочтительно 0,15 до 0,43, вес. ч. (0,05 до 0,4, предпоЧтительно 0,1 до 0,3 объемных ч.) на одну часть раствора полимера. В ней содержится 0,005 до 0,3 вес. % поверхностно-активного реагента на 2-ой стадии первую эмульсию смешивают с дополнительным количеством воды (желательно, но не обязательно, чтобы она содержала поверхностно-активный реагент) для того, чтобы вызвать обращение фазы. Получившейся в результате эмульсии дают отстояться примерно в течение 1 час, чтобы разделить ее на раствор полимера и водный раствор поверхностно-активного вещества. Раствор полимера подвергают известному процессу отпарки, чтобы удалить растворитель. Получают белый полимер. Содержание золы полимера подвергают анализу и получают отличные результаты, приведенные в таблице 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОЛИОЛЕФИНОВ | 1973 |

|

SU382290A1 |

| КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ СШИТЫЕ АНИОНОГЕННЫЕ ОРГАНИЧЕСКИЕ ПОЛИМЕРНЫЕ МИКРОЧАСТИЦЫ, ЕЕ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ В СПОСОБАХ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2018 |

|

RU2775389C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В ПРИСУТСТВИИ СОСТАВА АНТИСТАТИЧЕСКОГО ДЕЙСТВИЯ | 2014 |

|

RU2638529C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЛАТЕКСА | 2009 |

|

RU2507218C2 |

| ПОЛУЧЕНИЕ Cu/Zn/Al-КАТАЛИЗАТОРОВ ФОРМИАТНЫМ СПОСОБОМ | 2006 |

|

RU2372987C2 |

| ВОДООТТАЛКИВАЮЩИЕ ПОЛИОРГАНОСИЛОКСАНОВЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2634780C2 |

| ЧЕТВЕРТИЧНЫЕ МИКРОЭМУЛЬСИИ МАННИХА С ВЫСОКОЙ СТАНДАРТНОЙ ВЯЗКОСТЬЮ, СПОСОБ ИХ ПРИМЕНЕНИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2160282C2 |

| СОЛЕСТОЙКИЙ ПОНИЗИТЕЛЬ ТРЕНИЯ | 2015 |

|

RU2717560C2 |

| СПОСОБ СВЯЗЫВАЮЩЕЙ ПЫЛЬ ОБРАБОТКИ МАТЕРИАЛОВ, ИМЕЮЩИХ СВОЙСТВО ПЫЛЕОБРАЗОВАНИЯ | 2005 |

|

RU2371463C1 |

| КОМПОЗИЦИИ ДЛЯ УЛУЧШЕНИЯ НЕФТЕОТДАЧИ | 2016 |

|

RU2715771C2 |

Для сравнения раствор полимера очищают следующим образом:

а)экстракцией 50 вес. ч. раствора А.

б)так же, как в примере 1, но без использования эмульгатора.

в)экстракцией 30 вес. ч. раствора А, за которой следовало сепарирование на центрифуге для получения маслянистой фракции.

В табл. 1 приведены худшие результаты, полученные при этих сравнительных процедурах.

Общее количество воды, вводимой в 1 и 2-ой стадиях составляет 0,7 или больше вес. ч. (0,5 или больше объемных ч.) на 1 вес. ч. раствора полимера, что обычно вполне достаточно. Смесь перемешивают, предпочтительно в течение 10 мин после того, как была образована вторая эмульсия. После 2-ой стадии второй эмульсии дают отстояться.

В это время она разделяется на водную фазу, содержащую остатки катализатора, и органическую фазу, содержащую полимер. Далее две фазы отделяются друг от друга. Полимер может быть получен в твердом виде с малым содержанием остатка катализатора за счет отпарки органической фазы.

Обе стадии и процесс отстаивания проводятся в отдельных сосудах.

Пример 1. 30 вес. ч. 0,05 вес. % водного раствора полиоксиэтиленового простого ({)енольного эфира (раствор А) постепенно добавляют к 100 вес. ч. раствора полимера (вязкость 8,800 спз, получен сополимеризацией этилена, пропилена и дициклопентадиена в гексане в присутствии полуторахлористого этилалюминия и окситрихлорида ванадия) при одновременном перемешивании со скоростью около 1000 об/мин. Получившаяся эмульсия типа в/м перемешивалась 60 мин. Обращение фазы вызывают добавлением 170 вес. ч. того же поверхностно-активного водного раствора, чтобы получить эмульсию.

типа м/в, которую затем перемещивают в течение 10 мин.

Каждый полумер после сушки спрессовывали в горячем прессе в круглые формы толщяной 5 мм и диаметром 35 мм в течение 20 мин при 120°С и давлении 165 кг/см. Цвет полученной испытательной заготовки определялся на глаз.

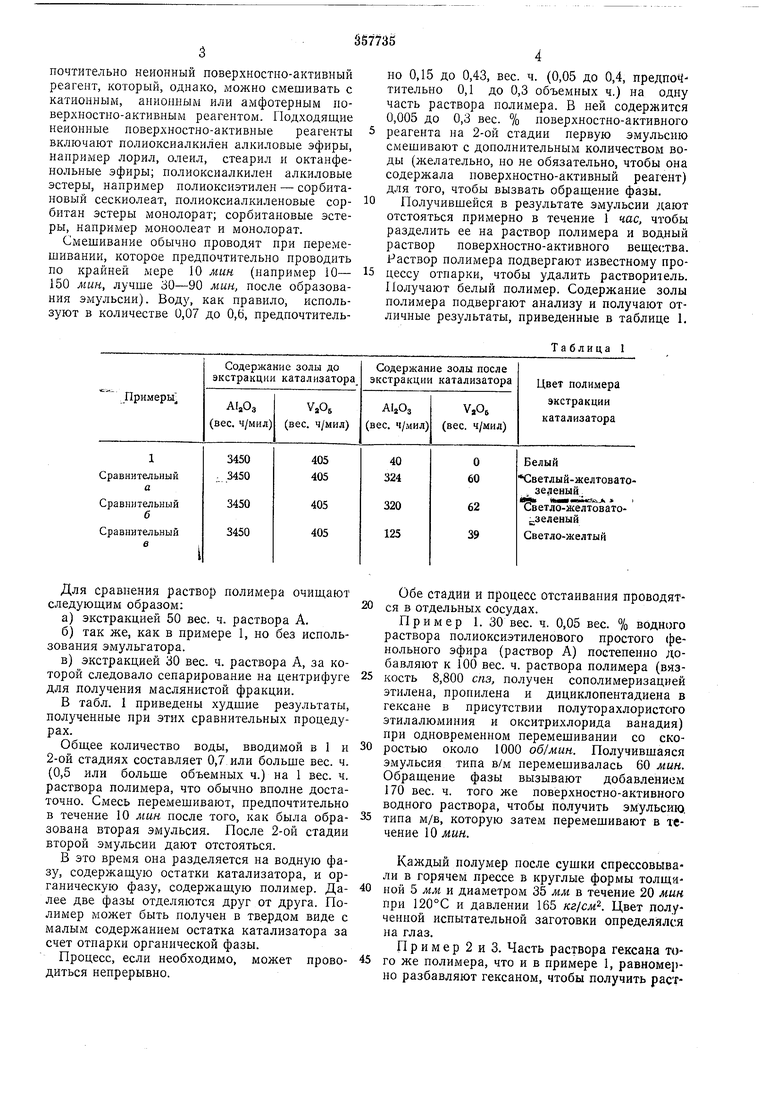

вор полимера, имеющий вязкость в 500 спз. Другзю часть превращают в раствор полимера с вязкостью в 20000 спз, испарив часть гексана и концентрировав раствор.

Эти растворы полимера подвергли той же обработке, что и в примере ,

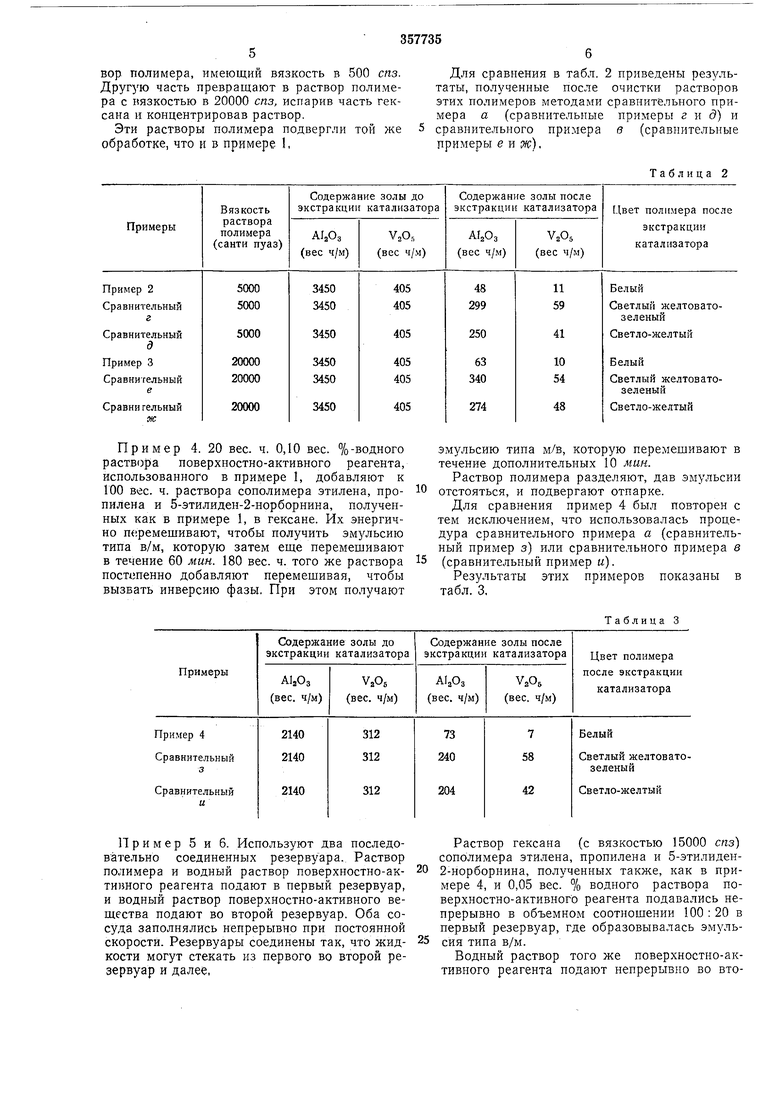

Пример 4. 20 вес. ч. 0,10 вес. %-водного раствора поверхностно-активного реагента, использованного в примере 1, добавляют к 100 вес. ч. раствора сополимера этилена, пропилена и 5-этилиден-2-норборнина, полученных как в примере 1, в гексане. Их энергично перемешивают, чтобы получить эмульсию типа в/м, которую затем еще перемешивают в течение 60 мин. 180 вес. ч. того же раствора постепенно добавляют перемешивая, чтобы вызвать инверсию фазы. При этом получают

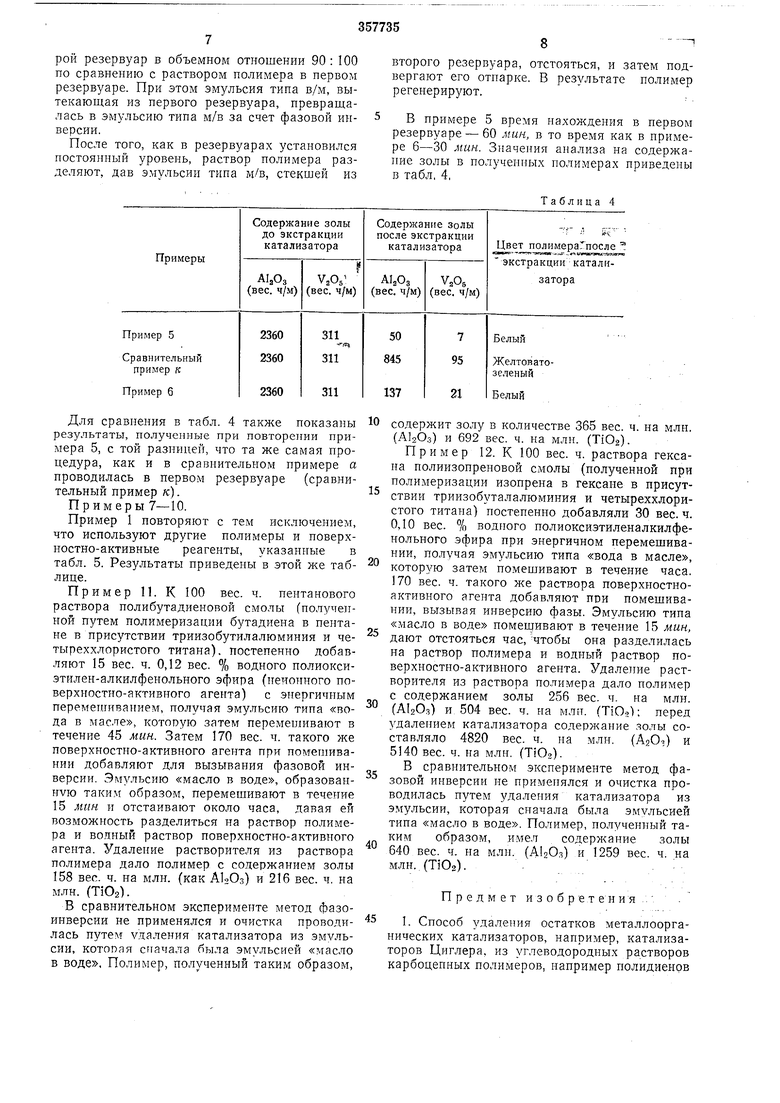

Пример 5 и 6. Используют два последовательно соединенных резервуара. Раствор полимера и водный раствор поверхностно-активного реагента подают в первый резервуар, и водный раствор поверхностно-активного вещества подают во второй резервуар. Оба сосуда заполнялись непрерывно при постоянной скорости. Резервуары соединены так, что жидкости могут стекать из первого во второй резервуар и далее,

Для сравпения в табл. 2 приведены результаты, полученные после очистки растворов этих полимеров методами сравнительного примера а (сравнительные примеры г и 5) и сравнительного примера в (сравнительные примеры е и р/с),

Таблица 2

эмульсию типа м/в, которую перемешивают в течение дополнительных 10 мин.

Раствор полимера разделяют, дав эмульсии отстояться, и подвергают отпарке.

Для сравнения пример 4 был повторен с тем исключением, что использовалась процедура сравнительного примера а (сравнительный пример з) или сравнительного примера в (сравнительный пример «).

Результаты этих примеров показаны в табл. 3,

Таблица 3

Раствор гексана (с вязкостью 15000 спз) сополимера этилена, пропилена и 5-этилиден2-норборнина, полученных также, как в примере 4, и 0,05 вес. % водного раствора поверхностно-активного реагента подавались непрерывно в объемном соотношении 100 : 20 в первый резервуар, где образовывалась эмульсия типа в/м.

рой резервуар в объемном отношении 90: 100 по сравнению с раствором полимера в первом резервуаре. При этом эмульсия типа в/м, вытекающая из первого резервуара, превращалась в эмульсию типа м/в за счет фазовой инверсии.

После того, как в резервуарах установился постоянный уровень, раствор полимера разделяют, дав эмульсии типа м/в, стекшей из

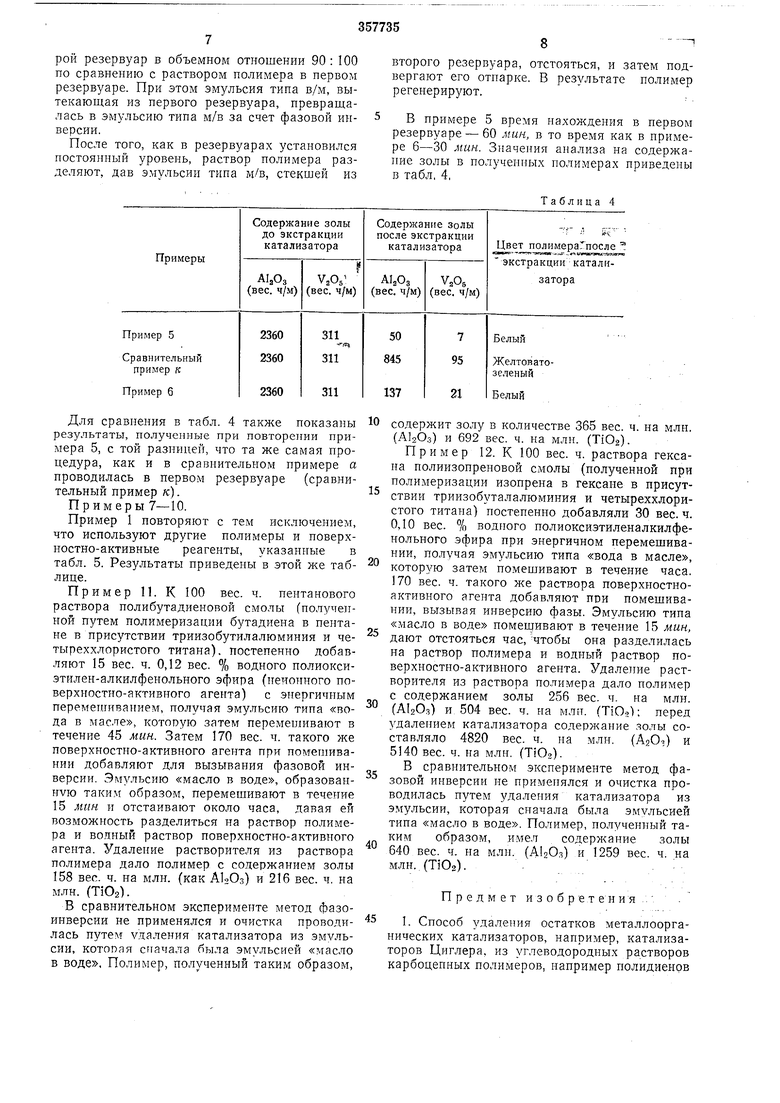

Для сравнения в табл. 4 также показаны результаты, полученные при повторении примера 5, с той разпипей, что та же самая процедура, как и в сравиительном примере а проводилась в первом резервуаре (сравнительный пример к.

Примеры 7-10.

Пример 1 повторяют с тем исключением, что используют другие полимеры и поверхностно-активные реагенты, указанные в табл. 5. Результаты приведены в этой же таблице.

Пример 11. К 100 вес. ч. пентанового раствора полибутадиеновой смолы (полученной нутем полимеризации бутадиена в пентаие в присутствии триизобутилалюминия и четыреххлористого титана), постепенно добав.яяют 15 вес. ч. 0,12 вес. % водного полиоксиэтилен-алкилфенольного эфира (неионного поверхностно-активного агента) с энергичным перемешиванием, получая эмульсию типа «вода в масле, которую затем перемешивают в течение 45 мин. Затем 170 вес. ч. такого же поверхностно-активного агента при помешивании добавлягот для вызывания фазовой инверсии. Эмульсию «масло в воде, образованную таким образом, перемешивают в течение 15 мин и отстаивают около часа, давая ей возможность разделиться на раствор полимера и водный раствор поверхностно-активного агента. Удаление растворителя из раствора полимера дало полимер с содержанием золы 158 вес. ч. на млн. (как AlaOs) и 216 вес. ч. на млн. (TiOg).

В сравнительном эксперименте метод фазоинверсии не применялся и очистка проводилась путедт удаления катализатора из ЭМУЛЬСИИ, котопая сначала была эмульсией «масло в воде, Полимер, полученный таким образом.

-I

второго резервуара, отстояться, и затем подвергают его отпарке. В результате полимер регенерируют.

В примере 5 время нахол дения в первом резервуаре - 60 мин, в то время как в примере 6-30 мин. Значения анализа на содержание золы в полученных полимерах приведены Б табл, 4,

Таблица 4

содержит золу в количестве 365 вес. ч. на млн. (AlaOs) и 692 вес. ч. на млн. (TiOa).

Пример 12. К 100 вес. ч. раствора гексана полиизопреновой смолы (полученной при полимеризации изопрена в гексаие в присутствии триизобуталалюминия и четыреххлористого титана) ностепенно добавляли 30 вес. ч. 0,10 вес. % водного полиоксиэтиленалкилфенольного эфира при энергичном перемешивании, получая эмульсию типа «вода в масле, которую затем помешивают в течение часа. 170 вес. ч. такого же раствора поверхностноактивного агента добавляют пои помешивании, вызывая инверсию фазы. Эмульсию типа «масло в воде помещивают в течение 15 мин, дают отстояться час, чтобы она разделилась на раствор полимера и водный раствор поверхностно-активного агента. Удаление растворителя из раствора полимера дало полимер с содержанием золы 256 вес. ч. па млн. (AIsOs) и 504 вес. ч. на млгт. (TiOo); перед удалением катализатора содержание золы составляло 4820 вес. ч. на млн. (АгО-з) и 5140 вес. ч. на мли. (TiOs).

В сравнительном эксперименте метод фазовой инверсии не применялся и очистка проводилась путем удаления катализатора из эмульсии, которая сначала была эмульсией типа «масло в воде. Полимер, получепный таким образом, имел содержание золы 640 вес. ч. на млн. (АЬОз) и 1259 вес. ч. на млн.. (TiOs).

Предмет изобретения..

I. Способ удаления остатков металлоорганических катализаторов, например, катализаторов Циглера, из углеводородных растворов карбоценных поли.меров, например полидненрв

или сополимеров олефинов, обработкой этих растворов водой в присутствии поверхностноактивных веществ с последующим отстаиванием полученной эмульсии раствора полимера в воде и отделением водной фазы от органической, отличающийся тем, что, с целью уменьшения зольности полимеров, обработку растворов полимеров водой проводят последовательно в две стадии: сначала раствор полимера смешивают с водным раствором поверхностно-активного вещества, взятым в количестве, обеспечивающем образование при смещении эмульсии воды в растворе полимера, например, в количестве 0,05-0,4 об. ч. на 1 об. ч. раствора полимера, и затем полученную эмульсию смешивают с дополнительным количеством воды, достаточным для фазового превращения первой эмульсии во вторую эмульсию раствора полимера в воде, например, с количеством воды, соответствующим общему ее содержанию во второй эмульсии 0,5- 2 об. ч. на 1 об. ч. раствора полимера.

Авторы

Даты

1972-01-01—Публикация