Изобретение относится к области общего машиностроения.

Известны самозапирающиеся винты с резьбой, имеющей стопорную зону, образованную двумя смежными зубьями, выполненными с усеченными верщинами.

Однако такие винты имеют запорную зону, профиль которой значительно изменяется при повторении операции и подвергается максимальному изменению профиля нарезки, возникающему при воздействии сил, образуемых во время вставления болта.

Изобретение позволяет устранить эти недостатки, благодаря тому, что одна из сторон первого зуба запорной части, несущая нагрузку, расположена относительно радиальной плоскости под углом, меньщим половины угла профиля резьбы, причем второй зуб усечен меньще, чем первый. Смежные зубья, образующие стопорную зону, выполнены с больщей .осевой толщиной, чем другие зубья винта. Первый зуб имеет больщую осевую толщину, чем второй.

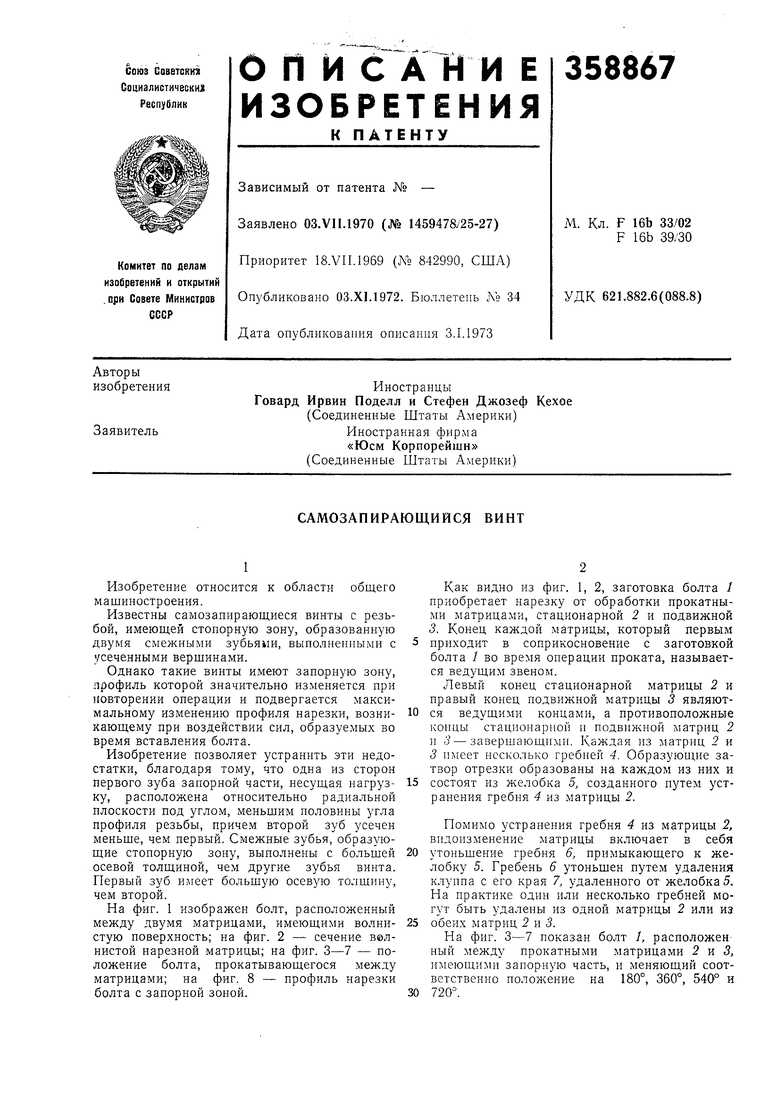

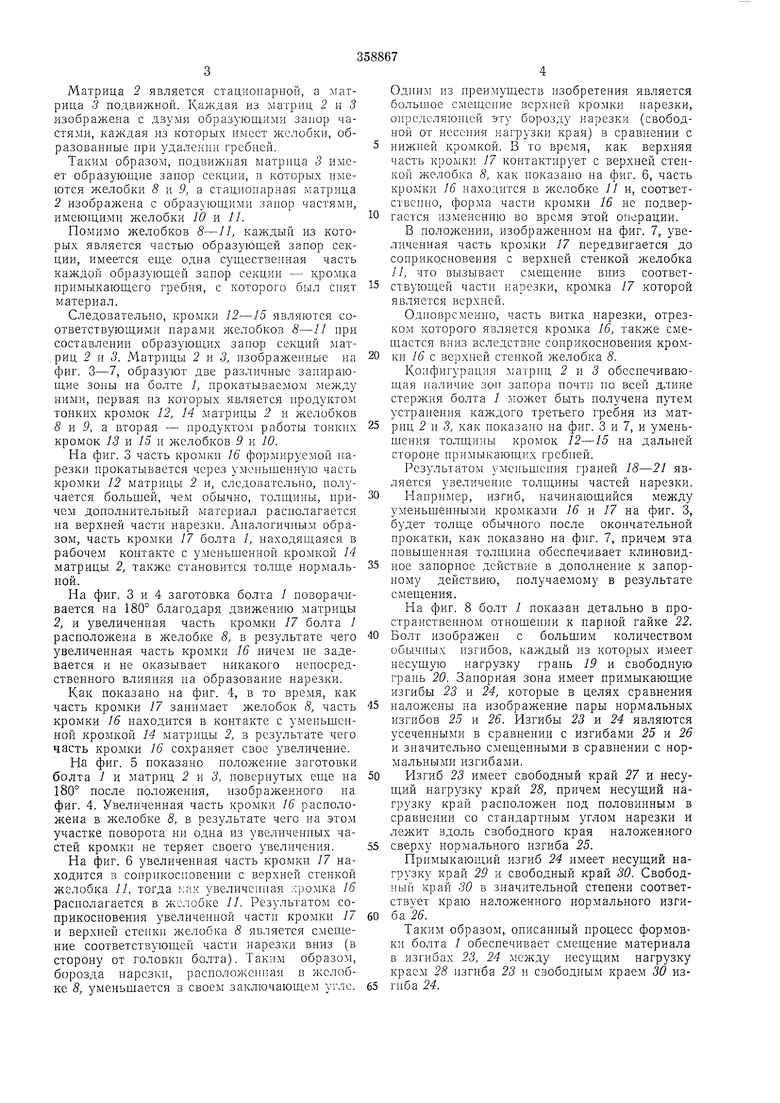

На фиг. 1 изображен болт, расположенный между двумя матрицами, имеющими волнистую поверхность; на фиг. 2 - сечение велнистой нарезной матрицы; на фиг. 3-7 - положение болта, прокатывающегося между матрицами; на фиг. 8 - профиль нарезки болта с запорной зоной.

Как видно из фиг. 1, 2, заготовка болта / нриобретает нарезку от обработки прокатными матрицами, стационарной 2 и подвижной 3. Конец каждой матрицы, который первым приходит в соприкосновение с заготовкой болта / во время операции проката, называется ведущим звеном.

Левый конец стационарной матрицы 2 и правый конец подвижной матрицы 3 являются ведущими концами, а противоположные концы стационарной п подвижной матриц 2 и 3 - завершающими. Каждая из матриц 2 и 3 имеет несколько гребней 4. Образующие затвор отрезки образованы на каждом из них и состоят из желобка 5, созданного путем устранения гребня 4 из матрицы 2.

Помимо устранения гребня 4 из матрицы 2, видоизменение матрицы включает в себя утоньщение гребня 6, примыкающего к желобку 5. Гребень 6 утоньщен путем удаления клуппа с его края 7, удаленного от желобка 5. На практике один или несколько гребней могут быть удалены из одной матрицы 2 или из обеих матриц 2 и 3.

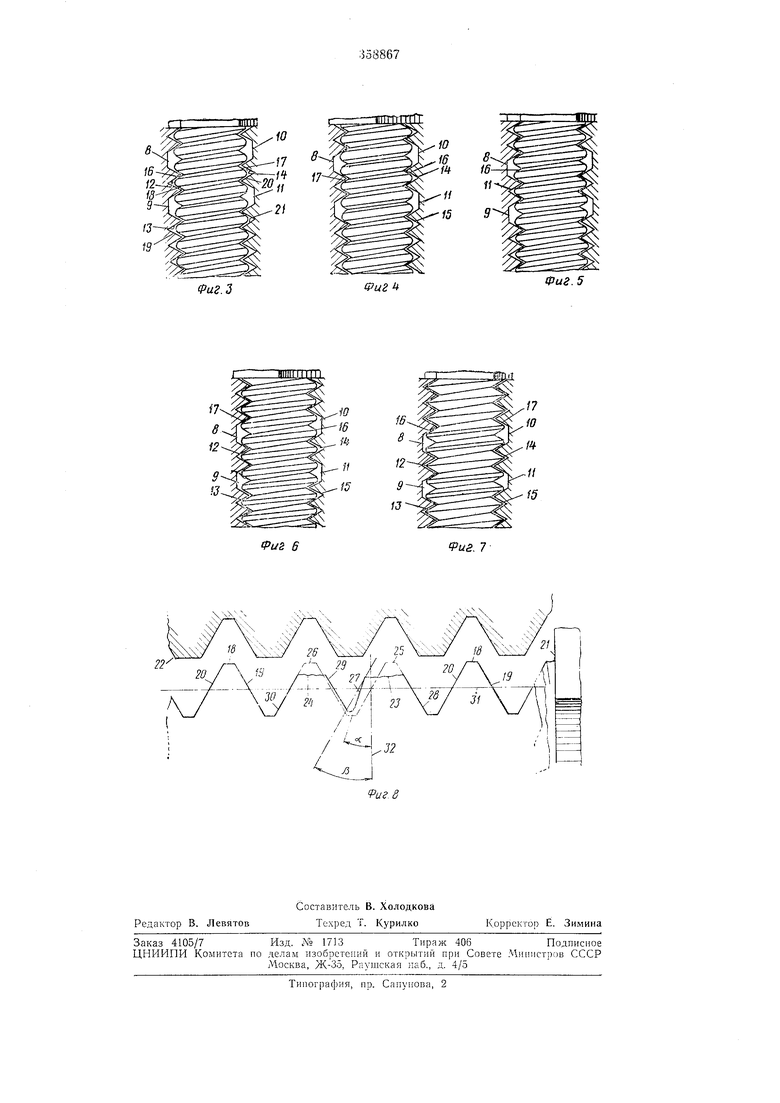

На фиг. 3-7 показан болт 1, расположен ный между прокатными матрицами 2 и 5, имеющими запорную часть, и меняющий соотМатрица 2 является стационарной, а матрица 3 подвижной. Каждая из матриц 2 и 3 изображена с двумя образующими заиор частями, каждая из которых имеет жолобки, образованные при удалении гребней.

Таким образом, подвижная матрица 5 имеет образуюндие запор секции, в которых имеются желобки 8 и 9, а стационарная матрица 2 изображена с образующими заиор частями, имеющими желобки 10 и 11.

Помимо желобков 8-11, каждый из которых является частые образующей запор секции, имеется еще одна существенная часть каждой образующей запор секции - кромка примыкающего гребня, е которого был снят материал.

Следовательно, кромки 12-15 ЯВЛЯЕОТСЯ соответствующими парами желобков 8-// при составлении образующих запор секций мат,риц 2 и 3. Матрицы 2 и 3, изображенные на фиг. 3-7, образуют две различные запирающие зоны на болте /, прокатываемом между ними, первая пз которых является продуктом топких кромок 12, 14 матрицы 2 и желобков S и 5, а вторая - продуктом работы тонких кромок 13 и 15 и желобков 9 и 10.

На фиг. 3 часть кромки 16 формируемой нарезки прокатывается через уменьщенную часть кромки 12 матрицы 2 и, следовательно, получается больщей, чем обычно, толщины, причем дополнительный материал располагается па верхпей части нарезки. Апалогичпым образом, часть кромки 17 болта /, паходящаяея в рабочем коптакте с уменьщенной кромкой 14 матрицы 2, также становится толще нормальной.

На фиг. 3 и 4 заготовка болта / поворачивается на 180° благодаря движению матрицы 2, и увеличенная часть кромки 17 болта / расположена в желобке 8, в результате чего увеличенная часть кромки 16 ничем пе задевается и не оказывает никакого непосредственного влияния на образование нарезки.

Как показано на фиг. 4, в то время, как часть кромки 17 занимает желобок 8, часть кромки 16 находится в контакте с уменьщенной кромкой 14 матрицы 2, в результате чего часть кромки 16 сохраняет свое увеличение.

На фиг. 5 показано ноложение заготовки болта / и матриц 2 и 3, поверпутых еще па 180° после пололсения, изображенного на фиг. 4. Увеличенная часть кромки 16 расположена в желобке 8, в результате чего этом участке поворота пи одна из увеличенных частей кромки не теряет своего увеличения.

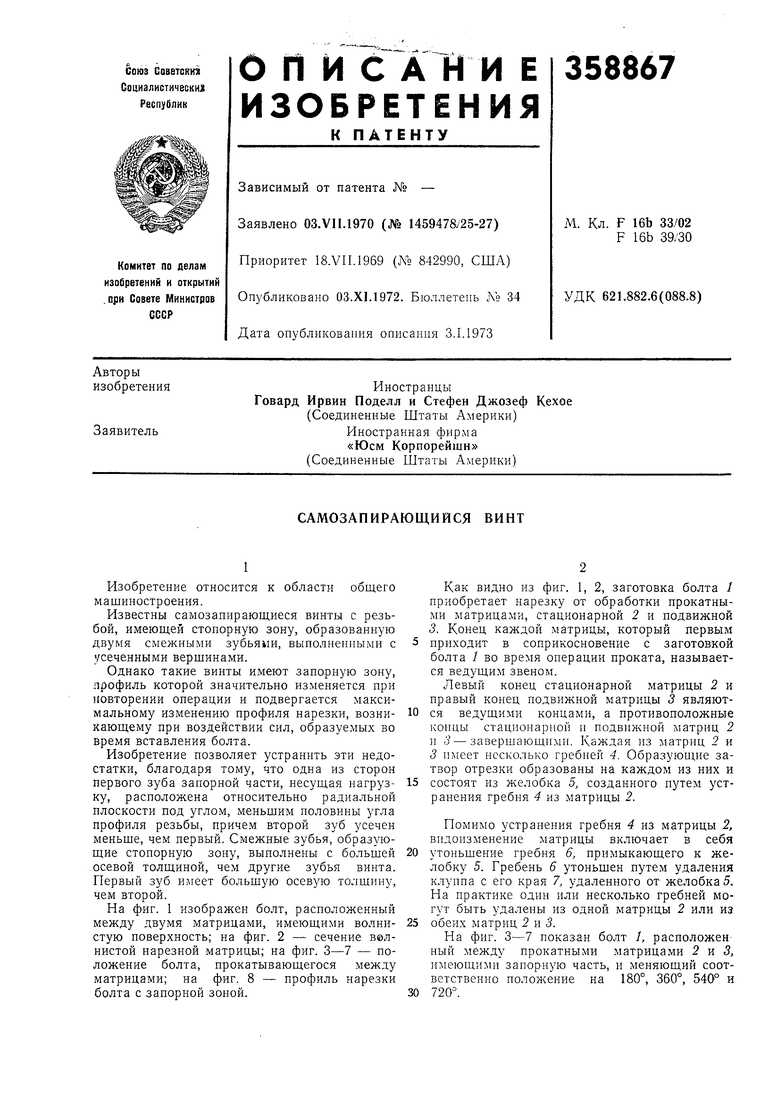

На фиг. 6 увеличенная часть кромки 17 находится в соприкосновении с верхней етенкой желобка 11, тогда как увеличенная хромка 16 располагается в желобке 11. Результатом соприкосновения увеличеппой части кромки 17 и верхней стенки желобка 8 является CMenieние соответствующей части нарезки вниз (в сторону от головкн болта). Таким образом, борозда нарезки, расположенпая в желобке, 8, уменьщается в своем заключающем угле.

Одним из нреимуществ изобретения является большое смен;ение верхней кромки нарезки, определяющей эту борозду нарезки (свободной от несения нагрузки края) в сравнении с нижней кромкой. В то время, как верхняя часть кромки 17 контактирует с верхней стенкой желобка 8, как показано на фиг. 6, часть кромки 16 находится в желобке /) и, соответственно, форма части кромки 16 не подвергается изменению во время этой операции.

В положении, изображенном на фиг. 7, увеличенная часть кромки 17 передвигается до соприкосновения с верхней стенкой желобка //, что вызывает смещение вниз соответствующей части нарезки, кромка 17 которой является верхней.

Одновременно, часть витка нарезки, отрезком которого является кромка 16, также смещается вниз вследствие соприкосновения кромкн 16 с верхней стенкой желобка 8.

Конфигурация матриц 2 и 5 обеспечивающая наличие зоп запора почти по всей длине стержня болта / может быть нолучена путем устранения каждого третьего гребня из матрнц 2 п 3, как показано на фиг. 3 и 7, и уменьщсния толщины кромок 12-/5 на дальней стороне примыкающих гребпей.

Результатом уменьщения граней 18-21 является увеличение толщины частей нарезки.

Например, изгиб, начинающийся между уменьщенными кромками 16 и 17 на фиг. 3, будет толще обычного после окопчательной прокатки, как показано на фиг. 7, причем эта повышенная толщина обеспечивает клиновидное запорное дейетвие в дополнение к занорному действию, получаемому в результате смещения.

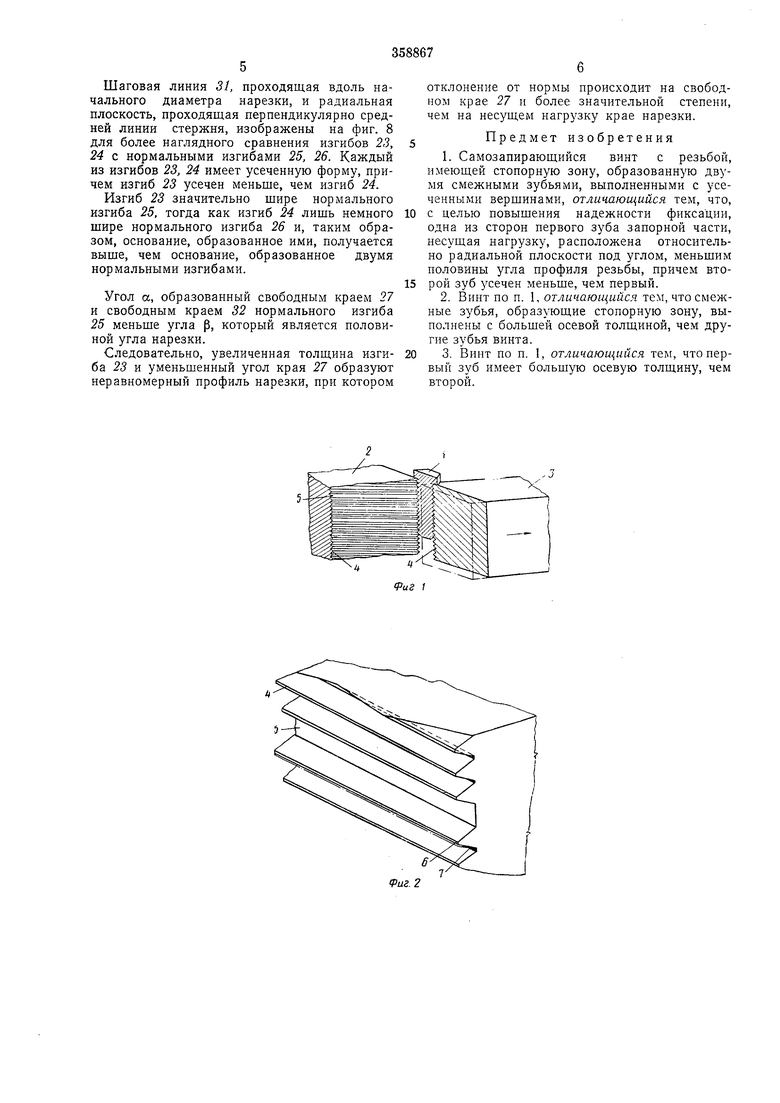

На фиг. 8 болт / показан детально в пространственном отнощении к парпой гайке 22.

Болт изображен с больщим количеством обычных изгибов, каждый из которых имеет несущую нагрузку грань 19 и свободную грань 20. Запорная зона имеет примыкающие изгибы 23 и 24, которые в целях сравнения

паложены на изображение пары нормальных изгибов 25 и 26. Изгибы 23 и 24 являются усеченными в сравнении с изгибами 25 и 26 и значительно смещенными в сравнении с нормальными изгибами.

Изгиб 23 имеет свободный край 27 и несущий нагрузку край 28, причем несущий нагрузку край расноложен под половинным в сравнении со стандартным углом нарезки и лежит вдоль евободного края наложенного

сверху нормального изгиба 25.

Примыкающий изгиб 24 имеет несущий нагрузку край 29 и свободный край 30. Свободный край 30 в значительной степени соответствует краю наложенного нормального изгиб а 2&.

Таким образом, описанный процесс формовки болта 1 обеспечивает смещение материала в изгибах 25, 24 между несущим нагрузку краем 28 изгиба 23 и свободным краем 30 изШаговая линия 31, проходящая вдоль начального диаметра нарезки, и радиальная плоскость, проходящая перпендикулярно средней линии стержня, изображены на фиг. 8 для более наглядного сравнения изгибов 23,

24с нормальными изгибами 25, 26. Каждый из изгибов 23, 24 имеет усеченную форму, причем изгиб 23 усечен меньше, чем изгиб 24.

Изгиб 23 значительно щире нормального изгиба 25, тогда как изгиб 24 лишь немного шире нормального изгиба 26 и, таким образом, основание, образованное ими, получается выще, чем основание, образованное двумя нормальными изгибами.

Угол а, образованный свободным краем 27 и свободным краем 32 нормального изгиба

25меньше угла р, который является половиной угла нарезки.

Следовательно, увеличенная толщина изгиба 23 и уменьшенный угол края 27 образуют неравномерный профиль нарезки, при котором

отклонение от нормы происходит на свободном крае 27 и более значительной степени, чем на несущем нагрузку крае нарезки.

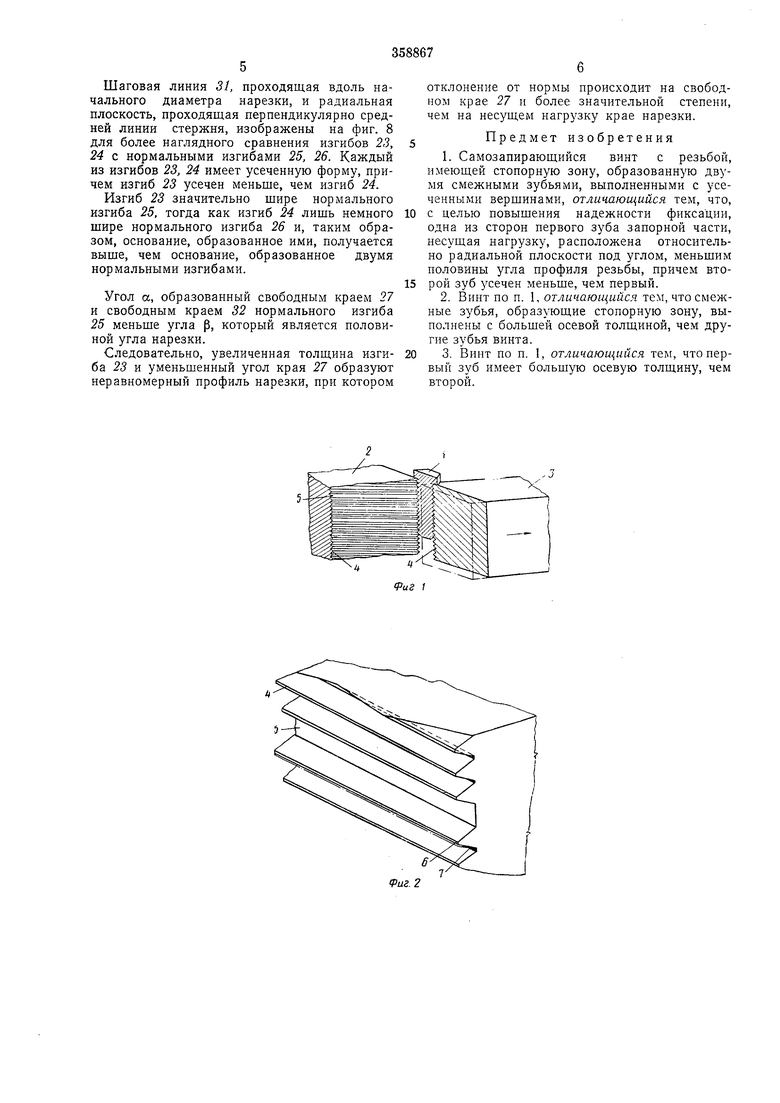

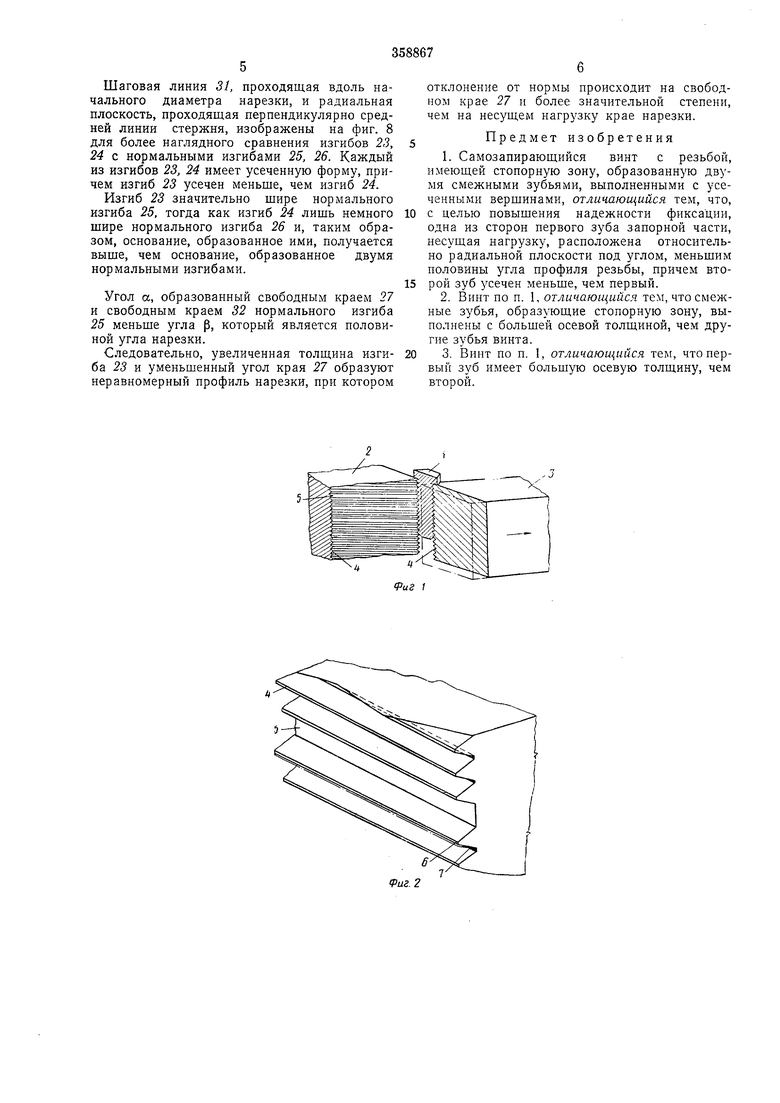

Предмет изобретения

1.Самозапирающийся винт с резьбой, имеющей стопорную зону, образованную двумя смежными зубьями, выполненными с усеченными вершинами, отличающийся тем, что,

с целью повышения надежности фиксации, одна из сторон первого зуба запорной части, несущая нагрузку, расположена относительно радиальной плоскости под углом, меньшим половины угла профиля резьбы, причем второй зуб усечен меньше, чем первый.

2.Винт по п. 1, отличающийся тем, что смежные зубья, образующие стопорную зону, выполнены с большей осевой толщиной, чем другие зубья винта.

3. Винт по п. 1, отличающийся тем, что первый зуб имеет большую осевую толщину, чем второй.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ | 1971 |

|

SU300982A1 |

| БЕЗОПАСНАЯ БРИТВА ЛЕНТОЧНОГО ТИПА | 1967 |

|

SU204953A1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ | 1972 |

|

SU337998A1 |

| САМОФИКСИРУЮЩИЙСЯ винт | 1973 |

|

SU365078A1 |

| КИНОПРОЕКТОР | 1971 |

|

SU301006A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1971 |

|

SU303761A1 |

| ВЯЗАЛЬНО-ПРОШИВНАЯ МАШИНА | 1972 |

|

SU328598A1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 1973 |

|

SU404204A1 |

| УСТРОЙСТВО для УПЛОТНЕНИЯ ПОЛОТНА | 1972 |

|

SU360787A1 |

| ПЕРЕЗАРЯЖАЕМЫЙ ГАЛЬВАНИЧЕСКИЙ ЭЛЕМЕНТ ГАЗОВОЙ ДЕПОЛЯРИЗАЦИИ | 1972 |

|

SU345707A1 |

Фиг.

10

Фиг.З

ШЙТ

Фиг.5

Фиг

Авторы

Даты

1972-01-01—Публикация