Известный способ сварки со сквозным проплавлением и регулированием давления среды, окружающей ванну, обеспечивает получение высоких качеств сварных соединений при сварке в различных пространственных положениях без натеков и подрезов.

Цель настоящего изобретения заключается в разработке такого способа, который обеспечил бы удержание металла ванны (при сварке на вертикальной плоскости и в потолочном положении) от вытекания, исключил недопустимые ослабления корня шва, вызванные провисанием при сварке цветных металлов и сплавов высокой жидкотекучести, изделий больших толщин и при значительном объеме ванны и позволил выполнять сварку дугой, сжатой газовым потоком, с выходом газа сквозь ванну и открыл бы доступ визуальному наблюдению за процессом плавления и формирования обратной стороны шва.

Цель достигается за счет того, что действию сил тяжести противопоставлены силы поверхностного натяжения металла ванны, действу ощие между стержнями, размещаемыми перед сваркой со стороны корня шва на таком расстоянии друг от друга, чтобы величина мениска удовлетворяла требованиям, предъявляемым к качеству соединения. Действие сил поверхностного натяжения, направленных на удержание ванны, возможно только в случае смачивания стержней жндким металлом ванны, причем длина стержней выбирается из того условия, чтобы превысить ширину или длину дна ванны.

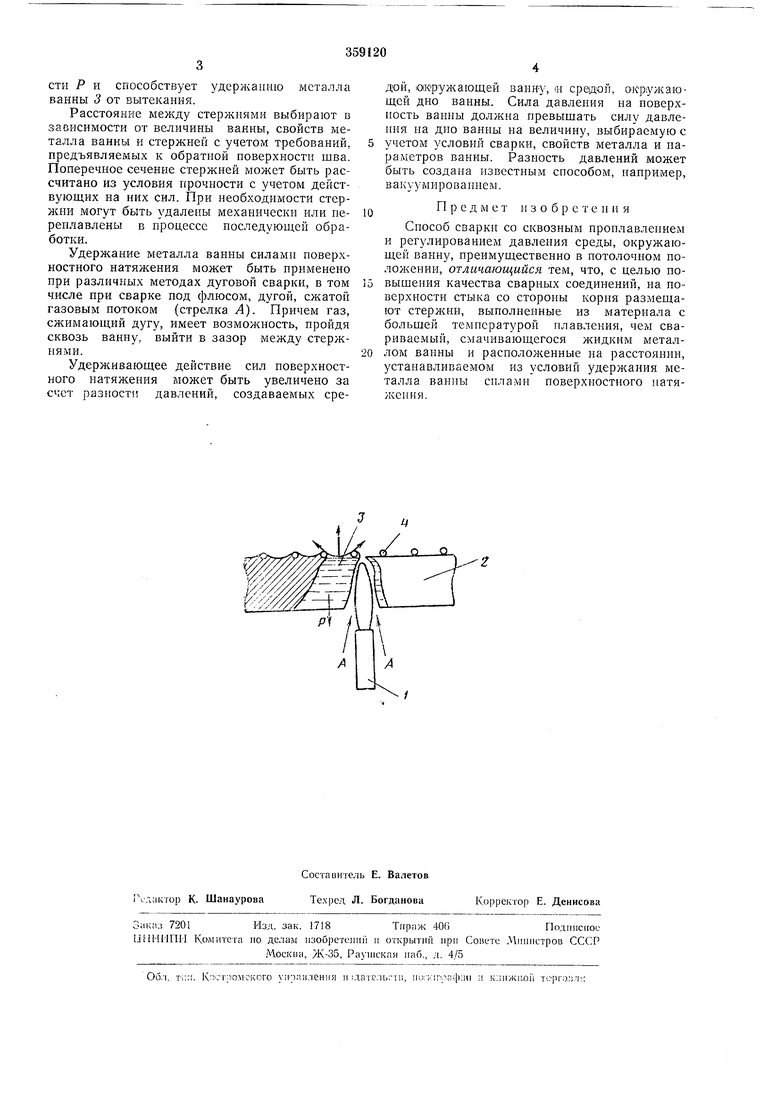

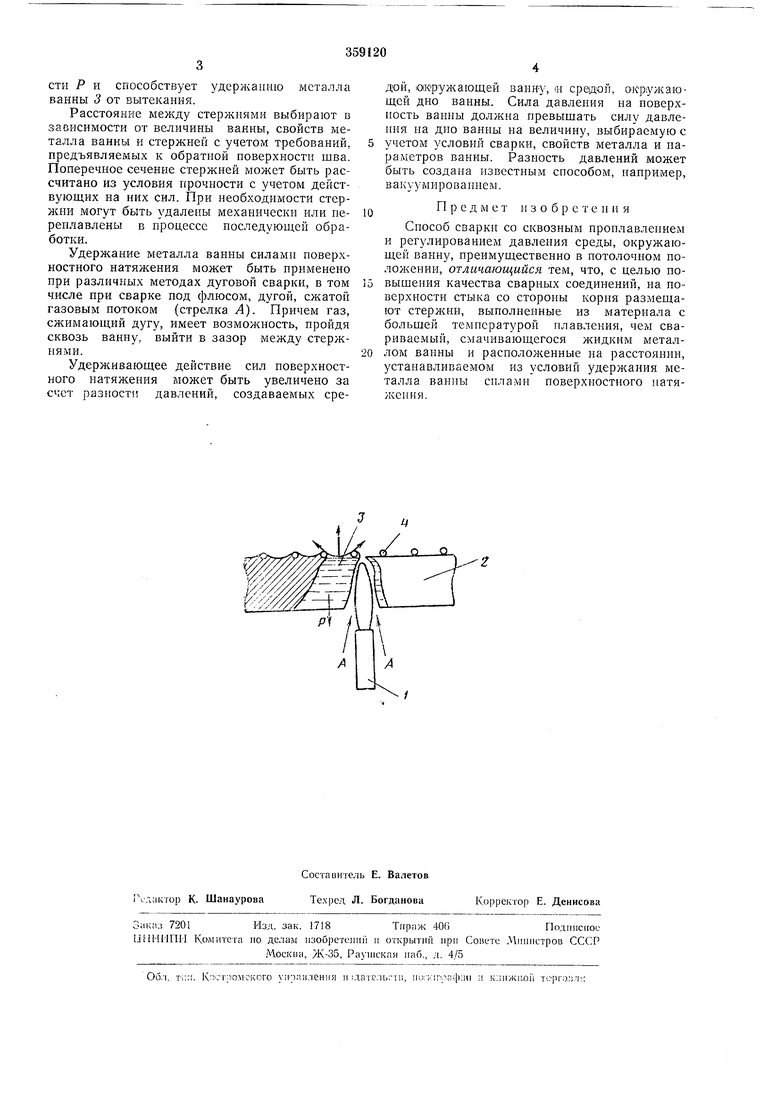

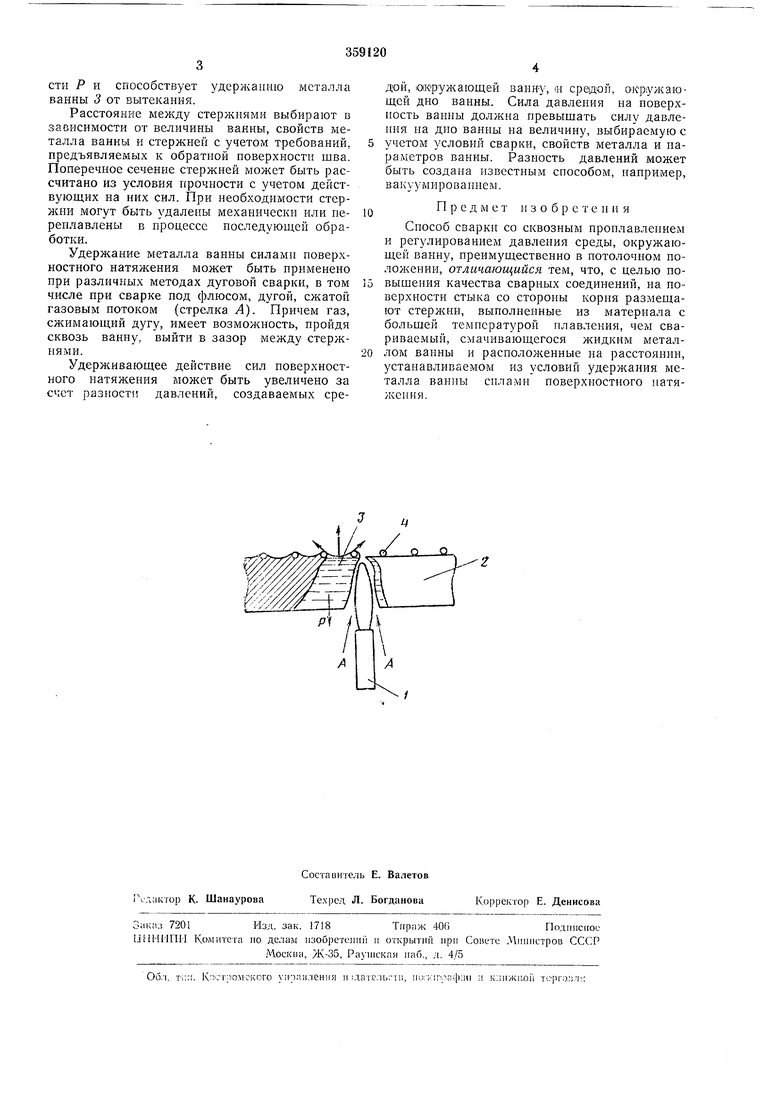

Чертеж иллюстрирует предлагаемый способ (однопроходная сварка стыкового соедннения в потолочном положении плазменной дугой с проходом газа через ванну).

Электрическая дуга электрода / проплавляет изделие 2, образуя сварочную ванну 3. Цри сварке в потолочном положеннн (согласно чертежу) на вертикальной пли наклонной плоскости л{идкий металл ванны стремится вытечь под действием силы тяжести (равнодействующей Р, приложенной в центре тяжестп ванны).

С обратной от действия душ стороны соединения на поверхности изделия 2 располагают стержни 4, направленные поперек, вдоль или пересекающие ось шва и имеющие длину, превышающую длину и ширину дна ванны. Стержни изготавливают из материала, имеющего температуру плавления больше температуры плавления свариваемого металла и емачивающегося жидким металлом ванны. Силы поверхностного натяжения металла ванны 3 воспрннимаются нерасплавившимися стержнями 4, а равнодействующая сил поверхностностн Р и способствует удержанию металла ванны 3 от вытекания.

Расстояние между стержнями выбирают в зависимости от величины ванны, свойств металла ванны и стержней с учетом требований, предъявляемых к обратной новерхности шва. Поперечное сечение стержней может быть рассчитано из условия прочности с учетом действующих на них сил. Прн необходимости стержни могут быть удалены механически или переплавлены в процессе последующей обработки.

Удержание металла ванны силами поверхностного натяжения может быть применено при различных методах дуговой сварки, в том числе при сварке под флюсом, дугой, сжатой газовым потоком {стрелка А). Причем газ, сжимающий дугу, имеет возможность, пройдя сквозь ванну, выйти в зазор между стержнями.

Удерживающее действие сил поверхностного натяжения может быть увеличено за счет разности давлений, создаваемых средои, окружающей ванну, м средой, окружающей дно ванны. Сила давления на поверхность ванны должна превышать силу давления па дно ванны на величину, выбираемую с учетом условий сваркн, свойств металла и параметров ванны. Разность давлений может быть создана нзвестным способом, например, вакуумированнем.

Пред м е т и з о б р е т е и н я

Способ сварки со сквозным проплавлепием и регулированием давления среды, окружающей ванну, преимущественно в потолочном положении, отличающийся тем, что, с целью повышения качества сварных соединений, на новерхностн стыка со стороны корня размещают стержин, выполненные из матернала с большей температурой плавления, чем свариваемый, смачивающегося жидким металлом ванны и расположенные на расстоянии, устанавливаемом нз условий удержания металла ванны силами поверхностного натяжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки неплавящимся электродом со сквозным проплавлением | 1983 |

|

SU1123807A1 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611654A1 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611653A1 |

| СПОСОБ УПРАВЛЕНИЯ УСТОЙЧИВОСТЬЮ СВАРОЧНОЙ ВАННЫ | 2020 |

|

RU2763068C2 |

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1988 |

|

SU1673338A2 |

| СПОСОБ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ СО СКВОЗНЫМ ПРОПЛАВЛЕНИЕМ | 1988 |

|

SU1582479A1 |

| Способ оценки склонности сварных со-ЕдиНЕНий из лЕгКиХ СплАВОВ K ОбРАзО-ВАНию ОКиСНыХ ВКлючЕНий | 1979 |

|

SU804294A1 |

| Способ сварки плавлением | 1986 |

|

SU1388222A1 |

| Способ изготовления особотонкостенных труб малого диаметра | 1990 |

|

SU1755706A3 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

Авторы

Даты

1972-01-01—Публикация