для подачи флюса, выполненное, например, в виде шнекового питателя.

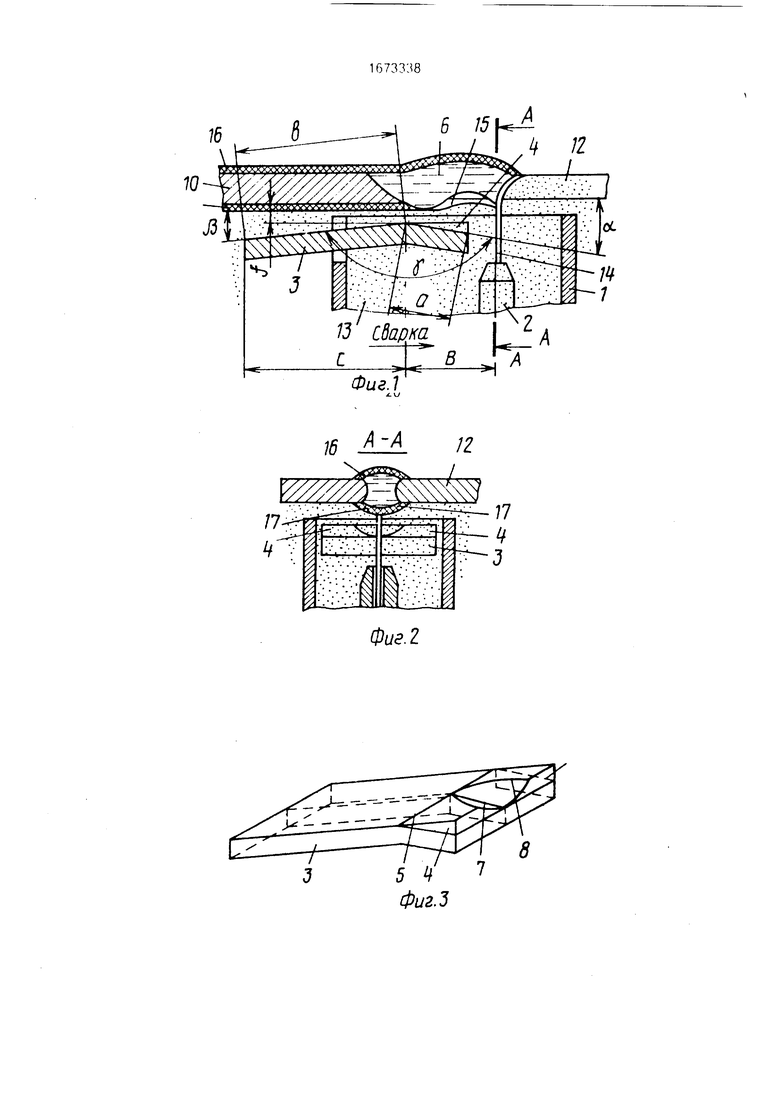

Формирующая подкладка 3 установлена в корпусе 1 с возможностью регулирования ее положения относительно плоскости выходного отверстия корпуса 1 и обеспечивает создание заданных давлений флюса в зоне свариваемого стыка. При этом формирующая подкладка 3 выполнена с перегибом по линии 5, которая делит ее на две части айв. При сварке вершина перегиба подкладки 3 размещается под участком начала кристаллизации жидкого металла сварочной ванны 6, образуя зазор f между вершиной перегиба формирующей под- кладки 3 и формируемым металлом сварочной ванны 6. Величину зазора f выбирают в зависимости от требуемой формы сварных швов, типа выполняемых соединений, свойств свариваемого материала, а также режимов сварки. Такое размещение вершины перегиба формирующей пластины 3 под участком начала кристаллизации жидкого металла спарочной ванны 6 при сварке создает на этом участке максимальное давле- ние флюса.

Участок а подкладки 3, расположенной вблизи мундштука 2. наклонен под углом « плоскости выходного отверстия корпуса 1. а другой участок в подкладки наклонен под углом/ к поверхности выходного отверстия 1. Участки айв подкладки 3 выбирают в соответствии с отношением

1.5 - 4,

3

а углы а и/i при этом должны удовлетворять условиям

3° « 13°,

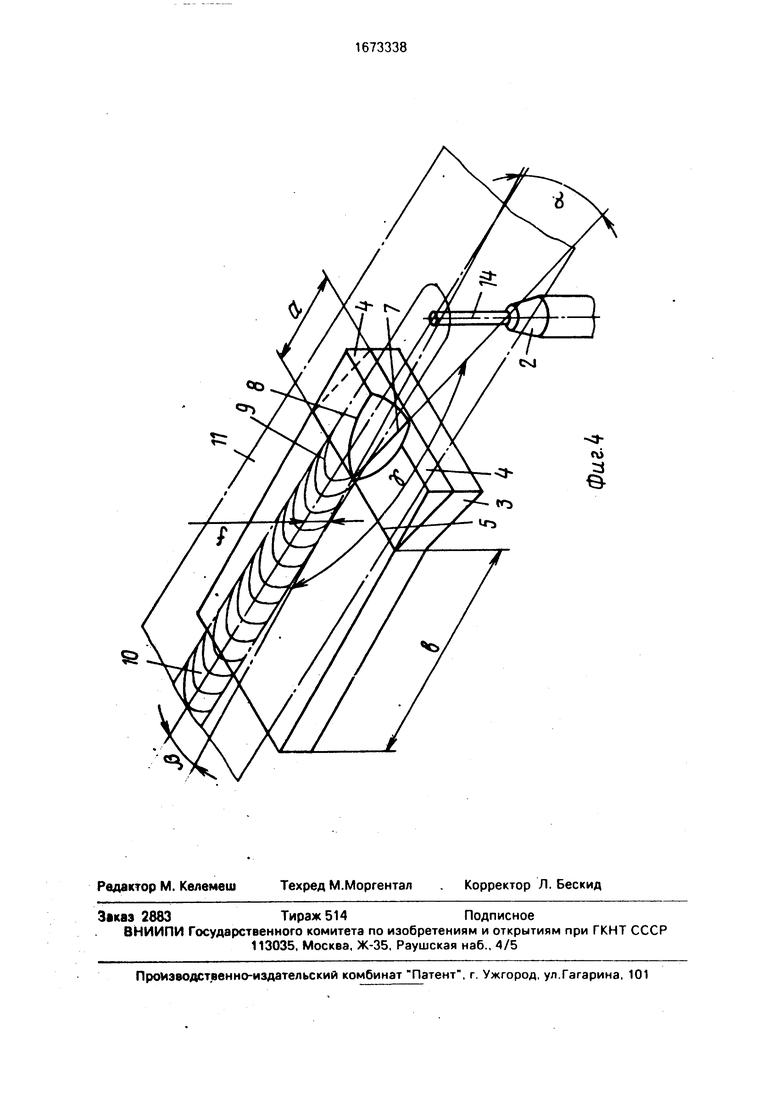

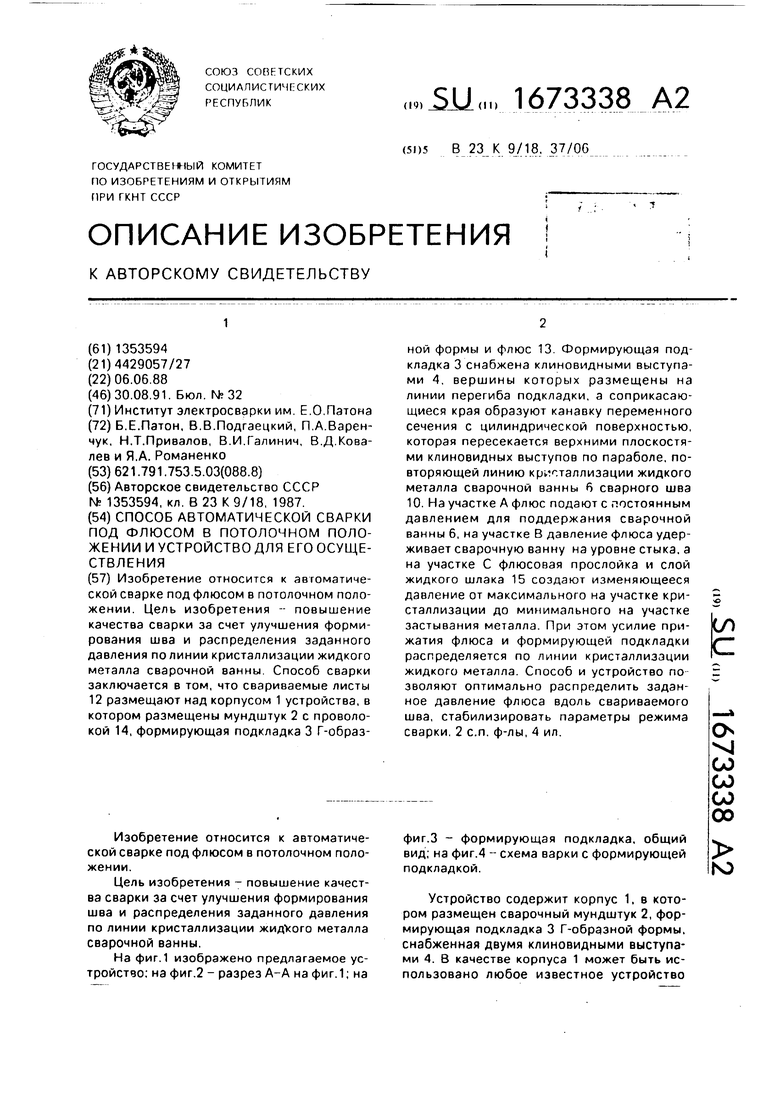

Клиновидные выступы 4 расположены на всей плоскости участка а, а их вершины совмещены с линией 5 перегиба Г-образной поверхности формирующей подкладки 3. На их соприкасающихся краях выполнены фигурные вырезы, образующие канавку с переменным поперечным сечением и имеющую форму цилиндрической поверхности, образующая 7 которой расположена в плоскости участка а. Размеры канавки подбира- ют в зависимости от режимов сварки, формы свариваемых стыков и требуемой формы усиления шва,

Канавка с цилиндрической поверхно- стью пересекает верхние плоскости клиновидных выступов 4 по параболе 8, а любая продольная секущая вертикальная плоскость Г-образной формирующей подкладки 3 образует с ее рабочей поверхностью линии

0 5 0 5

0

5

0

5 Q

ее

пересечения, расположенные под одинаковыми углами } , величина которых равна

у 180° -(«+/)

Такое постоянство взаимодействия рабочей поверхности формирующей пластины на участке максимального давления флюса обеспечивает качественное формирование сварных швов.

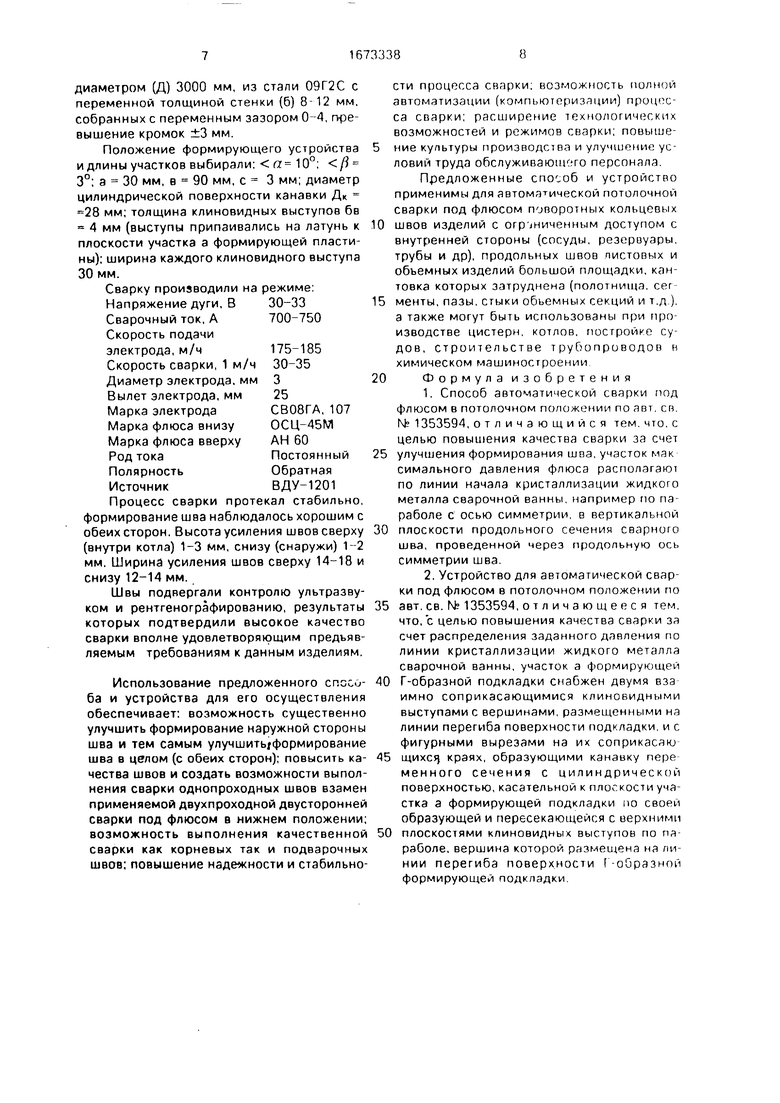

Канавку на участке а формирующей подкладки 3 располагают под контуром 9 хвостовой части сварочной ванны 6 сварного шва 10 со стороны кратера на нижней поверхности 11 свариваемого стыка таким образом, чтобы вершина контура 9 находилась при сварке над вершиной параболы 8 канавки, что обеспечивает правильное создание и распределение постоянного по величине заданного давления флюса по всей границе кристаллизации жидкого металла сварочной ванны б и на участке максимального давления флюса.

Сущность способа заключается в следующем.

Свариваемые листы 12 металла располагаются над корпусом 1, содержащем флюс 13, Листы 12 металла могут быть элементами совершенно различных металлоконструкций, например корпусом корабля, которые имеют ограниченный доступ сверху и могут быть сварены только в потолочном положении. Для этого к месту образуемого стыка корпус 1 с флюсом 13 поджимают любым известным способом при помощи любого известного устройства.

Внутри корпуса 1 установлен мундштук 2 со сварочным расходуемым электродом 14. Электрод 14 может быть любым из известных.

В начале сварки подают электрод 14 к свариваемому стыку, на электрод 14 подают напряжение и зажигают дугу. После зажигания дуги происходит плавление свариваемого металла листов 12, флюса 13 и материала электрода 14, в результате чего образуется сварочная ванна 6. Под воздействием тепла дуги и сварочной ванны 16 происходит плавление флюса 13, образуется жидкий шлак, часть которого располагается под сварочной ванной 6. образуя шлаковую ванну 15, на которую в процессе сварки воздействует флюс 13.

Технологически при этом вся зона сварки делится на несколько участков: участок А перед дугой относительно образующегося шва 10, участок В горения дуги и расположения сварочной ванны 6. где выделяется участок начала кристаллизации жидкого металла сварочной ванны 6, и участок С формирования шва 10.

Флюс 11 снизу силривлемого стыка под- лют под разным давлением па разных участках Л,В,С вдоль свариваемого стыка.

На участке А перед дугой флюс подают под постоянным заданным давлением, необходимым для создания условий поджатия сварочной ванны 6. Давление флюса 13 на участке А задают в зависимости от выбранного режима, сварки свойств свариваемого материала, а также геометрии и формы свариваемого стыка и поддерживают постоянным.

На участке В флюс 13 подают под давлением, обеспечивающим удержание сварочной ванны б на уровне спариваемого стыка, при этом его постепенно увеличивают на протяжении сварочной ванны 6 таким образом, чтобы максимальное давление флюса 13 прикладывалось к участку начала кристаллизации жидкого металла сварочной ванны 6. За участок начала кристаллизации принимают участок перехода жидкого расплава сварочной ванны 6 в твердое состояние. Участок начала кристаллизации жидкого металла сварочной ванны со стороны кратера на нижней поверхности свариваемого стыка, представленной в виде условной плоскости 11, располагается по контуру 9 и имеет форму параболы. Вершину параболы располагают от дуги на расстоянии, равном длине сварочной ванны 6, а ось ее симметрии располагают в вертикальной плоскости продольного сечения сварного шва 10 свариваемого стыка. Давление флюса на участке В задают большим, чем давление флюса на участке А. Увеличение давления на участке В объясняется необходимостью поддержания расплава сварочной ванны 6 на уровне свариваемого сгыка с учетом количества флюса, который плавится и спекается в корку 16

Снизу из шлаковой ванны 15 на участок С формирования шва 10 подают слой жидкого шлака и прикладывают к нему давление, изменяемое от максимального на участке начала кристаллизации до минимального на участке С застывания слоя подаваемого жидкого шлака, образующего шлаковую пленку 17. Мзксигмльное давление на участке начала кристаллизации необходимодляудержаниякристаллизующегося металла на уровне свариваемого стыка.

Максимальное давление прикладывают к участку начала кристаллизации жидкого металла сварочной ванны 6, так как на этом участке расплавленный металл, начиная кристаллизоваться, приобретает повышенную вязкость и тем самым оказывает максимальное сопротивление прикладыпаемому давлению

Участок начала кристаллизации имеет

неболыиую протяженность, располагается

5 по контуру 9 и является границей между

участком В горения дуги и сварочной ванны

G и участком С формирования шва 10.

Величину максимального давления выбирают исходя из режимов сварки, формы

0 свариваемого стыка и материала свариваемого изделия и поддерживают постоянной, воздействуя по всему контуру 9 со стороны кратера на нижней поверхности 11 свариваемого стыка.

5По мере постепенного перехода жидкого расплава сварочной ванны в твердое состояние давление постепенно снижают до минимального, обеспечивая при этом окончательное формирование сварного шва 10 и

0 удержание застывающего шлакового слоя, образующего на поверхности шлаковую пленку 17.

Давление на слой подаваемого из шлаковой ванны 15 жидкого шлака на участке С

5 формирования шва 10 оказывают через прослойку флюса 13. распределенного по всему этому участку С. Такой слой подаваемого жидкого шлака на участках В и С выполняет роль смазки между металлом кристаллизую0 щегося шва 10 и частично размягченным слоем флюсовой прослойки.

Смазка в виде жидкого шлакового слоя способствует поддержанию постоянства сварочной ванны 6. не нарушая ее равновесное состояние.

5Способ сварки позволяет оптимально

распределить заданные давления флюса 13 на участках А.В,С вдоль свариваемого стыка, а также стабилизировать заданные параметры режима сварки и тем самым получать

0 сварные швы высокого качества в широком диапазоне технологических возможностей. Опытно-промышленная проверка предложенного способа и устройства для его осуществления показала высокую надежность процесса автоматической сварки и

5 стабильность качества сварных соединений при сварке как кольцевых, так и продольных швов Сварку производят как с разделкой кромок, так и без нее, как с зазором, так и без него, а также с подачей присадочной

0 проволоки.

Для формирования верхней части шва флюс подают как с нижней стороны через зазор между кромками изделия, так и сверху 5 любым известным способом.

Например, производили сварку кольцевых швов котлов нефтебензиновых ж.д. цистерн (приварка двух днищ к обечайке)

диаметром (Д) 3000 мм, из стали 09Г2С с переменной толщиной стенки (б) 8-12 мм, собранных с переменным зазором 0-4, превышение кромок ±3 мм.

Положение формирующего устройства и длины участков выбирали: rz 10°; / 3°; а 30 мм, в 90 мм, с 3 мм; диаметр цилиндрической поверхности канавки Дк 28 мм; толщина клиновидных выступов бв 4 мм (выступы припаивались на латунь к плоскости участка а формирующей пластины); ширина каждого клиновидного выступа 30мм.

Сварку производили на режиме: Напряжение дуги, В 30-33 Сварочный ток, А700-750

Скорость подачи

электрода, м/ч175-185

Скорость сварки,1 м/ч 30-35 Диаметр электрода, мм 3 Вылет электрода, мм 25 Марка электродаСВ08ГА, 107

Марка флюса внизуОСЦ-45М

Марка флюса вверху АН 60 Род токаПостоянный

ПолярностьОбратная

ИсточникВДУ-1201

Процесс сварки протекал стабильно, формирование шва наблюдалось хорошим с обеих сторон. Высота усиления швов сверху (внутри котла) 1-3 мм, снизу (снаружи) 1-2 мм. Ширина усиления швов сверху 14-18 и снизу 12-14 мм.

Швы подвергали контролю ультразвуком и рентгенографированию, результаты которых подтвердили высокое качество сварки вполне удовлетворяющим предъявляемым требованиям к данным изделиям.

Использование предложенного споси- ба и устройства для его осуществления обеспечивает: возможность существенно улучшить формирование наружной стороны шва и тем самым улучшить/формирование шва в целом (с обеих сторон); повысить качества швов и создать возможности выполнения сварки однопроходных швов взамен применяемой двухпроходной двусторонней сварки под флюсом в нижнем положении; возможность выполнения качественной сварки как корневых так и подваренных швов; повышение надежности и стабильности процесса сварки, возможность полной автоматизации (компьютеризации) процесса сварки; расширение технологических возможностей и режимов сварки; повышение культуры производства и улучшение условий труда обслуживающего персонала

Предложенные способ и устройство применимы для автоматической потолочной сварки под флюсом поворотных кольцевых

швов изделий с ограниченным доступом с внутренней стороны (сосуды, резервуары, трубы и др), продольных швов пистовых и объемных изделий большой площадки, кантовка которых затруднена (полотнища, сег

5 менты, пазы, сгыки объемных секций и т.д ). а также могут быть использованы при производстве цистерн, котлов, постройке судов, строительстве трубопроводов в химическом машиностроении

0Формула изобретения

1.Способ автоматической сварки под флюсом в потолочном положении по авт ев № 1353594, отличающийся тем что, с целью повышения качества сварки за счет

5 улучшения формирования шва, участок мак симального давления флюса располагают по линии начала кристаллизации жидкого металла сварочной ванны, например по параболе с осью симметрии, в вертикальной

0 плоскости продольного сечения сварного шва, проведенной через продольную ось симметрии шва.

2.Устройство для автоматической сварки под флюсом в потолочном положении по

5 авт. св. N 1353594, отличающееся тем, что, с целью повышения качества сварки за счет распределения заданного давления по линии кристаллизации жидкого металла сварочной ванны, участок а формирующей

0 Г-образной подкладки снабжен двумя вза имно соприкасающимися клиновидными выступами с вершинами, размещенными на линии перегиба поверхности подкладки, и с фигурными вырезами на их соприкасаю

5 щихся, краях, образующими канавку пере менного сечения с цилиндрической поверхностью, касательной к плоскости участка а формирующей подкладки но своей образующей и пересекающейся с верхними

0 плоскостями клиновидных выступов по па раболе, вершина которой размещена на линии перегиба поверхности f-образной формирующей подкладки

CM

Oo

C3i

CJa

-QCI

ъ

IX)

OJ

OJ

CD

rv

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1979 |

|

SU1353594A1 |

| Способ электрошлаковой сварки и устройство для его осуществления | 1989 |

|

SU1691016A1 |

| Способ автоматической дуговой сварки под флюсом с принудительным формированием обратной стороны шва и устройство для его осуществления | 1987 |

|

SU1581548A1 |

| Устройство для автоматической сварки под флюсом в потолочном положении | 1981 |

|

SU1397235A1 |

| Устройство для автоматической сварки под флюсом с принудительным формированием обратной стороны шва | 1988 |

|

SU1660918A1 |

| Способ односторонней дуговой автоматической сварки под флюсом и устройство для его осуществления | 1988 |

|

SU1738576A1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Способ односторонней дуговой автоматической сварки под флюсом | 1989 |

|

SU1798082A1 |

| Способ односторонней дуговой автоматической сварки и устройство для его осуществления | 1990 |

|

SU1837003A1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

Изобретение относится к автоматической сварке под флюсом в потолочном положении. Цель изобретения - повышение качества сварки за счет улучшения формирования шва и распределения заданного давления по линии кристаллизации жидкого металла сварочной ванны. Способ сварки заключается в том, что свариваемые листы 12 размещают над корпусом 1 устройства, в котором размещены мундштук 2 с проволокой 14, формирующая подкладка 3 Г-образной формы и флюс 13. Формирующая подкладка 3 снабжена клиновидными выступами 4, вершины которых размещены на линии перегиба подкладки, а соприкасающиеся края образуют канавку переменного сечения с цилиндрической поверхностью, которая пересекается верхними плоскостями клиновидных выступов по пораболе, повторяющей линию кристаллизации жидкого металла сварочной ванны 6 сварного шва 10. На участке А флюс подают с постоянным давлением для поддерживания сварочной ванны 6, на участке В давление флюса удерживает сварочную ванну на уровне стыка, а на участке С флюсовая прослойка и слой жидкого шлака 15 создают изменяющееся давление от максимального на участке кристаллизации до минимального на участке застывания металла. При этом усилие прижатия флюса и формирующей подкладки распределяется по линии кристаллизации жидкого металла. Способ и устройство позволяют оптимально распределить заданное давление флюса вдоль свариваемого шва, стабилизировать параметры режима сварки. 2 с.п. ф-лы, 4 ил.

Редактор М. Келемеш

Техред М.Моргентал

Заказ 2883Тираж 514Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Корректор Л. Бескид

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1979 |

|

SU1353594A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-30—Публикация

1988-06-06—Подача