Изобретение относится к области сварки и, в частности, управления устойчивостью сварочной ванны при орбитальной лазерной сварке с присадкой в узкощелевую разделку свариваемых кромок неповоротных стыков труб.

Одной из основных проблем при орбитальной лазерной сварке кольцевых неповоротных стыков труб является сохранение устойчивости сварочной ванны при изменении ее пространственного положения от нижнего до потолочного [Ерохин А.А. Основы сварки плавление Физ.-хим. закономерности. - М.: Машиностроение, 1973. - 448 с.].

Угол наклона сварочной ванны к горизонту оказывает значительное влияние на устойчивость сварочной ванны и на формирование геометрии шва. Это влияние тем сильнее, чем больше масса (объем) сварочной ванны.

Устойчивость поверхности жидкой фазы металла сварочной ванны и, соответственно, формирование геометрии шва, зависят от величины и направления сил, действующих на сварочную ванну

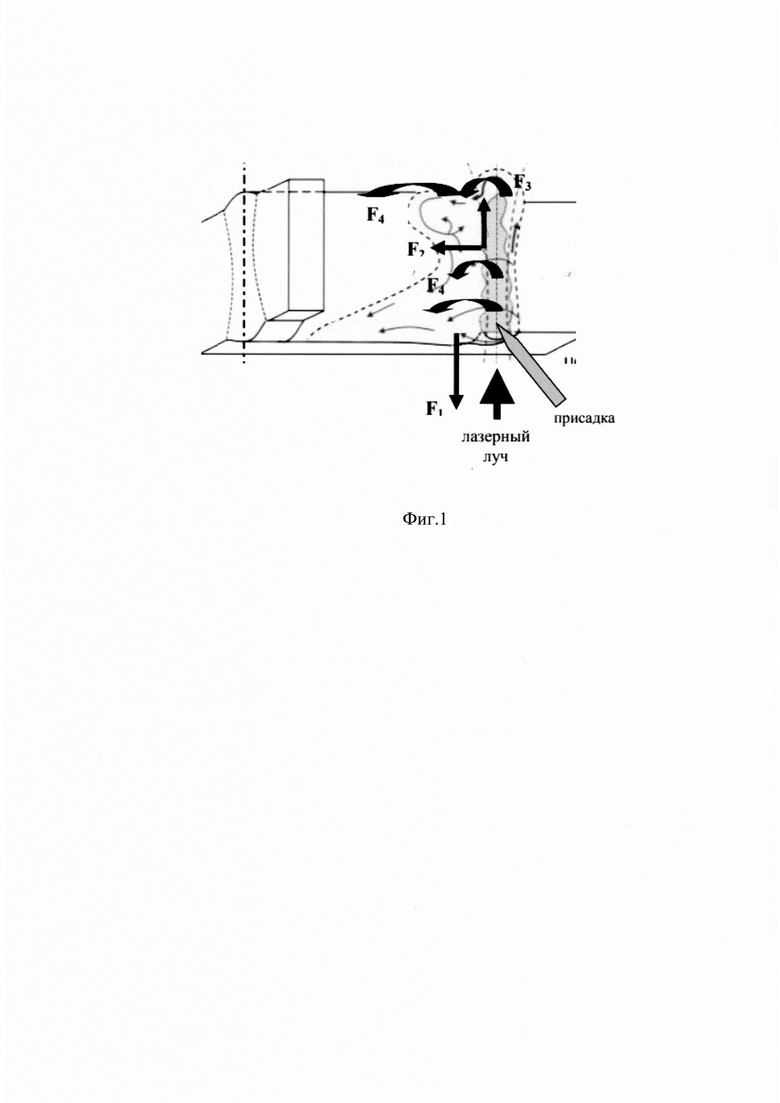

Схема сил, действующих на сварочную ванну в потолочном положении при лазерной сварке в режиме глубокого проплавления показана на Фиг. 1

Под действием этих сил металл сварочной ванны течет, стремясь занять положение, отвечающее динамическому равновесию. Течение металла ограничивается механическими силами и скоростью потери подвижности жидкой фазы в результате затвердевания. Скорость затвердевания определяется скоростью охлаждения, то есть скоростью отвода тепла от сварочной ванны.

Силы, действующие на сварочную ванну при лазерной сварке в потолочном положении в режиме глубокого проплавления, определяется соотношением по формуле (1) [Туричин Г.А. Теоретические основы и моделирование процесса лучевой сварки металлов с глубоким проплавлением: диссертация доктора технических наук: 05.03.06. Санкт-Петербург, 2000. - 299 с; Григорьянц А.Г., И.Н. Шиганов, А.И. Мисюров Технологические процессы лазерной обработки: [Электронный ресурс] А.Г. Григорьянц, И.Н. Шиганов, А.И. Мисюров; под ред. А.Г. Григорьянца. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. - 664 с.]

Где F1 - сила тяжести, Н;

F2 - сила давления пара, Н;

F3 - сила реакции паров, Н;

F4 - сила поверхностного натяжения, Н.

Согласно проведенным исследованиям силы F2 и F3 не определяют устойчивость сварочной ванны в потолочном положении

Устойчивость сварочной ванны в потолочном положении определяет баланс силы тяжести и силы поверхностного натяжения Равенство этих сил, приводит к удержанию сварочной ванны в канале проплавления, формула (2)

В случае превышения силы тяжести над силами поверхностного натяжения может произойти вытекание сварочной ванны.

Так как произвести сборку стыковых неповоротных соединений, особенно труб большого диаметра, с технологическим зазором менее 0,2 мм является трудной задачей, то формирование сварочной ванны необходимо производить с присадочной проволокой для заполнения зазора.

Устойчивость сварочной ванны в потолочном, вертикальном и промежуточных положениях достигается управлением значений силы тяжести и силы поверхностного натяжения следующими способами:

1. Уменьшить силу тяжести сварочной ванны можно за счет уменьшения объема сварочной ванны. Уменьшение объема сварочной ванны может быть достигнуто применением в качестве сварочного источника энергии лазерного луча, который, как известно, обладают наибольшим значением коэффициента сосредоточенности и наименьшим значением эффективного радиуса сварочного источника энергии [Забелин A.M., Оришич A.M., Чирков A.M. Лазерные технологии машиностроения: Учеб. пособие. Новосиб. гос. ун-т. Новосибирск, 2004. 142 с.].

Управление объемом сварочной ванны достигается изменением диаметра сфокусированного луча лазера на свариваемой поверхности в результате дефокусировки.

2. Увеличить величину силу поверхностного натяжения можно за счет уменьшения температуры сварочной ванны.

Как известно, коэффициент поверхностного натяжения жидкой фазы металла зависит от температуры. С уменьшением температуры сварочной ванны коэффициент поверхностного натяжения возрастает [Поверхностное натяжение жидких металлов и сплавов. Справочник. Ниженко В.И., Флока Л.И. М.: Металлургия, 1981. 208 с.].

Уменьшение температуры сварочной ванны определяется скоростью охлаждения жидкой фазы. Увеличить скорость охлаждения сварочной ванны можно различными способами в том числе минимизацией тепловложения в сварное соединение. Минимизация тепловложения достигается за счет узкощелевой разделки свариваемых кромок и оптимизацией технологических режимов сварки.

Уменьшение тепловложения в сварное соединение за счет применения узкощелевой разделки позволяет уменьшить объем шва и, соответственно, уменьшить тепловложения, направленные на формирование шва, что приводит к более быстрому охлаждению сварочной ванны и меньшему времени нахождения сварочной ванны в жидкой фазе.

Очевидно, чем больше размер сварочной ванны, тем большую ее часть составляет металл температура которого превышает температуру плавления, тем больше тепловая инерция ванны и тем больше время, затрачиваемое на ее охлаждение. К тому же, чем больше размер сварочной ванны, тем больше нагрев окружающего металла (зоны термического влияния) и, следовательно, медленнее отводится теплота от сварочной ванны.

С увеличением размеров сварочной ванны увеличивается ее поверхность и сила поверхностного натяжения. Но поскольку объем тела увеличивается быстрее его поверхности, неизбежно должен наступить момент, когда поверхностное натяжение уже не сможет уравновешивать силу тяжести и расплавленный металл получит возможность свободно течь под действием силы тяжести

Масса сварочной ванны, которая не может быть уравновешена силами поверхностного натяжения, называется критической и зависит от конкретных технологических условий при которых производится процесс сварки, например, при сварке в потолочном положении.

Выбор режима лазерной сварки необходимо производить с учетом формирования массы сварочной ванны меньше критического значения и оптимизацией теплосодержания сварочной ванны, которое достигается минимальным значением температуры перегрева сварочной ванны - ΔT, определяемую по формуле (3)

Где, ΔT - температура перегрева сварочной ванны, °С;

Тв - температура сварочной ванны, °С;

Тпл - температура плавления сварочной проволоки, °С.

Оптимизация теплосодержания сварочной ванны достигается выбором значения погонной энергии - q которая должна обеспечить необходимую глубину проплавления и минимальную температуру перегрева жидкой фазы сварочной ванны

Соотношение между диаметром - Dп сфокусированного луча лазера на свариваемой поверхности, который определяет объем сварочной ванны и задается дефокусировкой луча лазера, скоростью подачи сварочной проволоки - Vп, диаметром проволоки - dп, мощностью луча лазера - Р, скоростью сварки - Vc должно обеспечивать образование массы сварочной ванны - m меньше критического значения - mк. Оценочное значение массы сварочной ванны определяется по формуле (4) при условии, что скорость подачи присадочной проволоки значительно превышает скорость сварки

Где Vп - скорость подачи сварочной проволоки, м/с;

dп - диаметр сварочной проволоки, мм;

ρ - удельный вес металла проволоки, кг/м3;

Критическую массу сварочной ванны определяют опытным путем.

Оценочное значение мощности луча лазера необходимого для формирования сварочной ванны с критической массой mк определяется по формуле (5)

Где Рк - критическое значение мощности луча лазера, Вт;

ηэфф - эффективный КПД (коэффициент полезного действия) сварочного процесса;

Dп - диаметр сфокусированного луча лазера, мм;

Vc - скорость сварки, м/с;

m - критическое значение массы сварочной ванны, кг;

С - удельная теплоемкость, Дж/(кг⋅°С);

r - удельная теплота плавления, Дж/кг.

Значительно снизить массу сварочной ванны ниже критического значения нецелесообразно так как это приводит к увеличению количества заполняющих проходов и уменьшению производительности процесса получения сварных соединений.

Известен способ сварки плавлением по щелевой разделке патент RU 2175906 С1. Изобретение относится к области дуговой сварки плавлением по щелевой разделке и может быть применено при сварке деталей большой толщины из различных металлов и сплавов.

Однако этот способ не может быть применен, так как при сварке неповоротных стыков трубопроводов не допускается отклонение свариваемых кромок в вертикальное положение за счет поперечной усадки деталей.

Конфигурация и геометрические размеры конструктивных элементов щелевой разделки кромок по патенту RU 2175906 С1 существенно отличаются от конфигурации и геометрических размеров узкощелевой разделки кромок и не позволяет реализовать орбитальную сварку неповоротных стыковых соединений трубопроводов.

О возможности применения способа по патенту RU 2175906 С1 для орбитальной сварки кольцевых неповоротных стыковых соединений ничего не сообщается.

Известен способ гибридной лазерно-дуговой сварки стальных толстостенных конструкций, в частности, гибридной лазерно-дуговой сварки стальных толстостенных конструкций по патенту RU 2679858 С1.

Изобретение относится к сварке продольных швов в нижнем положении.

Однако этот способ не может применяться для сварки кольцевых неповоротных стыковых соединений трубопроводов, так как применяемая в этом патенте конфигурация и геометрические размеры щелевой разделки не могут обеспечить устойчивость сварочной ванны при орбитальной сварке в потолочном положении.

О возможности применения способа по патенту RU 2679858 С1 для сварки неповоротных стыковых кольцевых соединений трубопроводов ничего не сообщается.

Также известен способ гибридной лазерно-дуговой сварки продольного шва толстостенных трубных заготовок, патент RU 2637035 С1.

Однако этот способ не может применяться для сварки неповоротных стыковых кольцевых соединений трубопроводов в потолочном положении, так как не может обеспечить устойчивость сварочной ванны при орбитальной сварке.

О возможности применения способа по патенту RU 2637035 С1 для сварки неповоротных стыковых кольцевых соединений трубопроводов ничего не сообщается.

Исследования проводились на образцах - свидетелях труб диаметром 1420 мм изготовленных из трубной стали марки 08ГФБАА группы прочности К60 с толщиной стенки 25,8 мм с предварительным подогревом свариваемых кромок до температуры 100-130°С на ширину не менее 75 мм в каждую сторону от свариваемых кромок. Автоматическая лазерная сварка проводилась на установке «УЛСТ-1» с использованием лазерного источника энергии модели ЛС-10, сварочной проволоки сплошного сечения марки ESAB Pipeweld 70S-6 диметром 1,0 мм в среде защитных газов 80% Ar и 20% СО2. Скорость орбитальной лазерной сварки равна 0,6 м/мин., скорость подачи проволоки изменялась от 3,5 м/мин до 7,0 м/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКИМ ЦИКЛОМ МНОГОПРОХОДНОЙ ЛАЗЕРНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ В УЗКОЩЕЛЕВУЮ РАЗДЕЛКУ СО СВАРОЧНОЙ ПРОВОЛОКОЙ | 2020 |

|

RU2754216C1 |

| Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов | 2024 |

|

RU2832257C1 |

| Способ гибридной лазерно-дуговой сварки кольцевых поворотных стыков трубопроводов | 2022 |

|

RU2792346C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ВЕРТИКАЛЬНЫХ СТЫКОВ ТОЛСТОЛИСТОВЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2578303C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| Способ гибридной лазерно-дуговой сварки | 2017 |

|

RU2640105C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

Изобретение относится к способу автоматической лазерной сварке встык неповоротных стыковых кольцевых соединений трубных сталей в среде защитных газов. Осуществляют предварительный равномерный подогрев свариваемых кромок до температуры 100-130°С по ширине не менее 75 мм в каждую сторону от свариваемых кромок. Выполняют многопроходную лазерную сварку с одноваликовым заполнением щелевой разделки кромок со скоростью орбитальной лазерной сварки 0,6 м/мин и скоростью подачи проволоки от 3,5 до 7,0 м/мин. Используют сварочную проволоку диаметром 1,0 мм и смесь защитных газов, состоящую из 80% Аr и 20% СО2. В результате достигается устойчивость сварочной ванны за счет минимизации объема сварочной ванны путем применения лазерной сварки в режиме глубокого проплавления корневого шва, сварки в режиме теплопроводности при формировании заполняющих швов и снижении уровня теплосодержания сварного соединения. 1 ил.

Способ автоматической лазерной сварки в стык неповоротных стыковых кольцевых соединений трубных сталей в среде защитных газов, включающий подачу сварочной проволоки сплошного сечения, воздействие на неё непрерывным лазерным излучением и заполнение щелевой разделки кромок, отличающийся тем, что осуществляют предварительный равномерный подогрев свариваемых кромок до температуры 100-130°С по ширине не менее 75 мм в каждую сторону от свариваемых кромок, и выполняют многопроходную лазерную сварку с одноваликовым заполнением разделки со скоростью орбитальной лазерной сварки 0,6 м/мин и скоростью подачи проволоки от 3,5 до 7,0 м/мин , при этом используют сварочную проволоку диаметром 1,0 мм и смесь защитных газов, состоящую из 80% Аr и 20% СО2.

| ОРБИТАЛЬНОЕ СВАРОЧНОЕ УСТРОЙСТВО ДЛЯ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ | 2004 |

|

RU2355539C2 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| СПОСОБ СВАРКИ | 2003 |

|

RU2233211C1 |

| Способ гибридной лазерно-дуговой сварки продольного шва трубы | 2017 |

|

RU2637035C1 |

| Приспособление для протирания электрических проводов, питающих электрические краны и т.п. подвижные механизмы | 1928 |

|

SU17455A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2000 |

|

RU2175906C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ КОНЦОВ СТАЛЬНЫХ ТРУБ ОРБИТАЛЬНОЙ СВАРКОЙ | 2013 |

|

RU2627066C2 |

| Пустотелый провод для электрических линий передачи высокого напряжения | 1928 |

|

SU17464A1 |

| DE10334446A1, 17.02.2005. | |||

Авторы

Даты

2021-12-27—Публикация

2020-05-15—Подача