Изобретение относится к способу изготовления гофрированного кровельного материала из отходов переработки древесины путем горячего прессования и может быть использовано на гидролизных заводах, где имеются отходы в виде лигнина.

Известен способ изготовления гофрированного кровельного материала из отходов лесозаготовок путем прессования отформованной листовой заготовки и ее облицовки.

В процессе изготовления по этому способу кровельного материала используют цельную древесину и лигнофенольноформальдегидную термореактивную смолу, которую не выпускает промышленность. Готовый кровельный материал характеризуется большим водопоглош,ением и разбуханием.

Цель изобретения - повышение прочности материала.

Это достигается тем, что заготовку формуют из гидролизного лигнина, который обрабатывают 25%-ным водным раствором аммиака до рН 5-7, затем предварительно опрессовывают под давлением 50 кг/см при нормальной температуре и окончательно прессуют под давлением 180-200 кг/см, при тем-пературе 160- 165°С, времени выдержки 1 мин на 1 мм толщины материала с последуюш,им охлаждением его до температуры 30-35°С под давлением прессования и облицовкой.

Для уменьшения водопоглощения и разбухания материала лигнин в процессе окончательного прессования облицовывают со всех сторон поливинилхлоридной пленкой марок

ММП, ММВ (ТУ МХП № 2319-53).

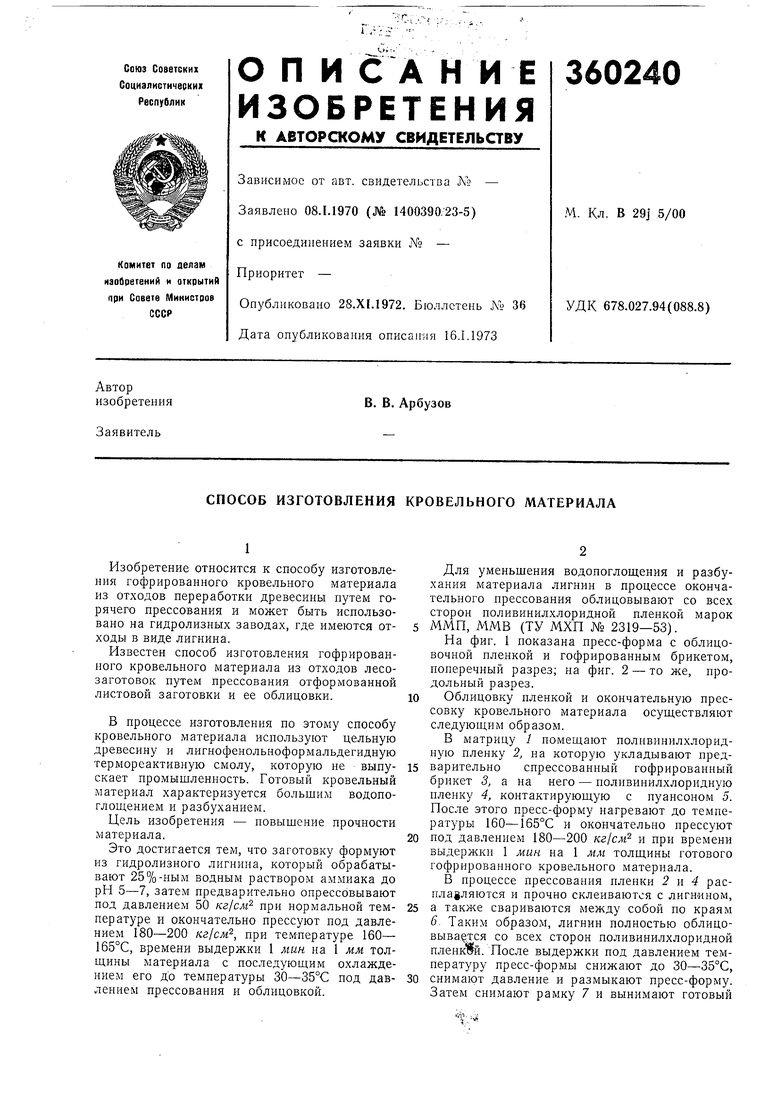

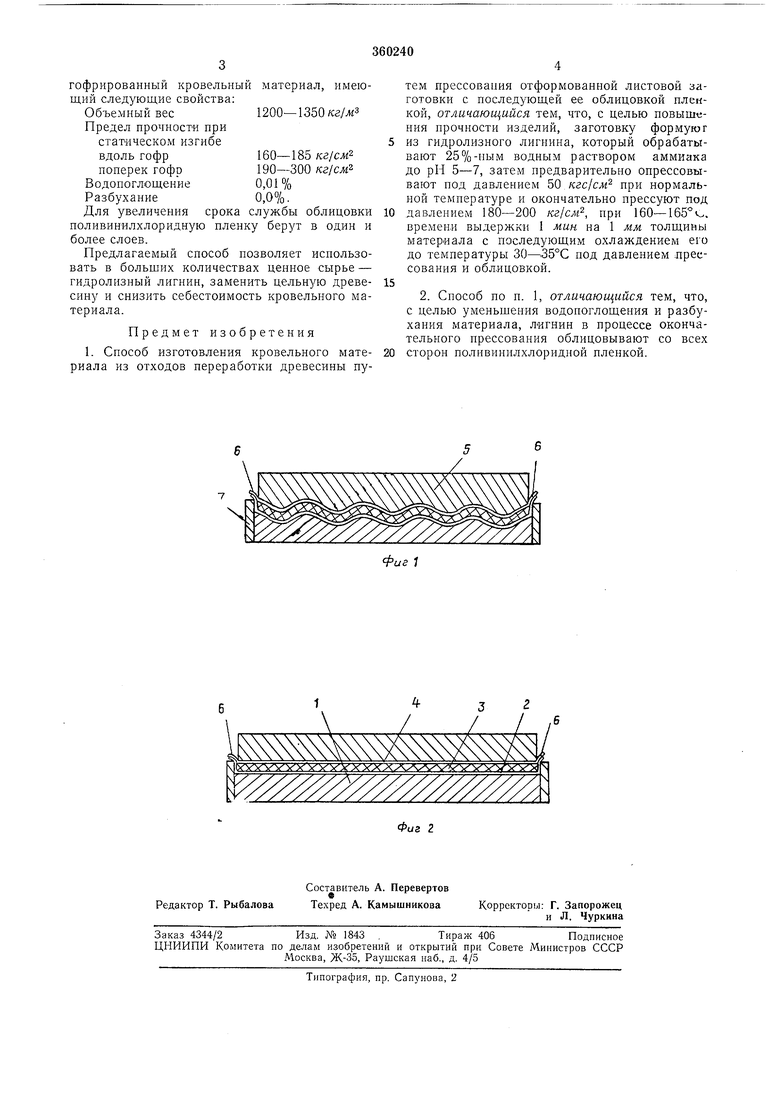

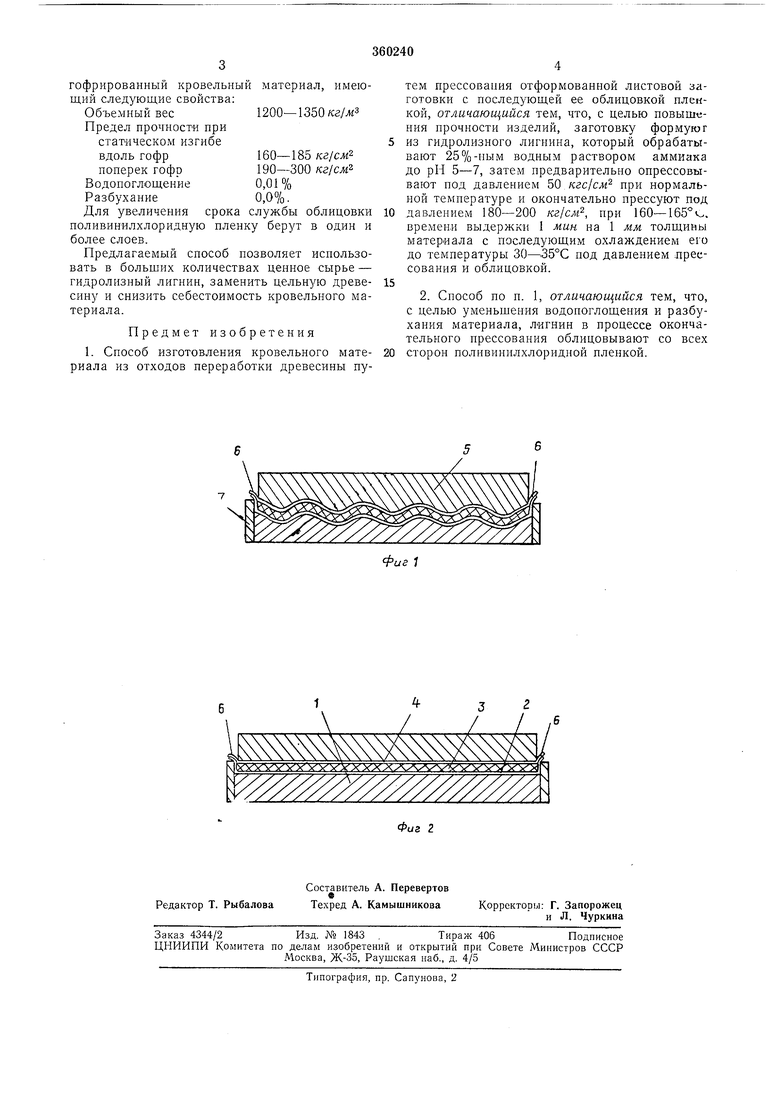

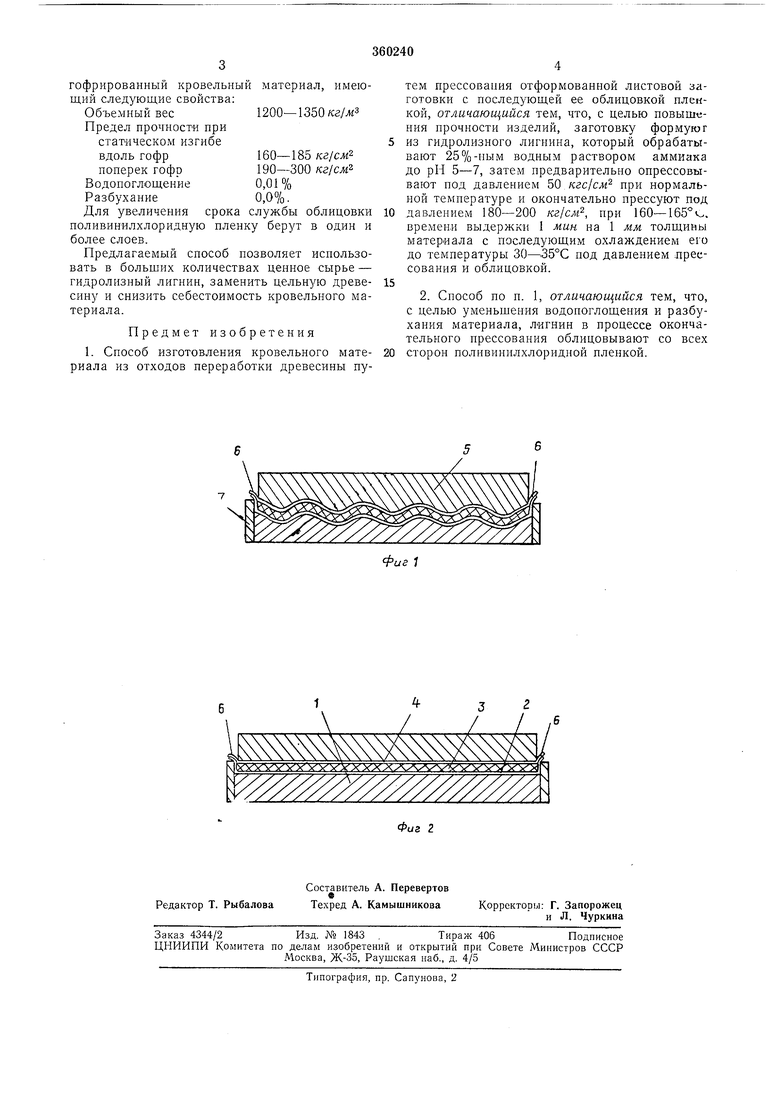

На фиг. 1 показана пресс-форма с облицовочной пленкой и гофрированным брикетом, поперечный разрез; на фиг. 2 - то же, продольный разрез.

Облицовку пленкой и окончательную прессовку кровельного материала осуш,ествляют следуюш,им образом.

В матрицу 1 помещают полнвинилхлоридную пленку 2, на которую укладывают предварительно спрессованный гофрированный брикет 3, а на него - ноливинилхлоридную пленку 4, контактирующую с пуансоном 5. После этого пресс-форму нагревают до температуры 160-165°С и окончательно прессуют

под давлением 180-200 кг/см и при времени выдержки 1 мин на 1 AiM толщины готового гофрированного кровельного материала.

В процессе прессования пленки 2 и 4 распла ляются и прочно склеиваются с лигнином,

а также свариваются между собой по краям 6. Таким образом, лигнин полностью облицовывае.тся со всех сторон поливинилхлоридной пленкШй. После выдержки под давлением температуру пресс-формы снижают до 30-35°С,

гофрированный кровельный материал, имеющий следующие свойства:

Объемный вес1200-1350

Предел прочности при статическом изгибе

160-185 /сг/сж2 вдоль гофр 190-300 л;г/сж2 поперек гофр

0,01%

Водопоглощение 0,0%.

Разбухание

Для увеличения срока службы облицовки поливинилхлоридную пленку берут в один и более слоев.

Предлагаемый способ позволяет использовать в больших количествах ценное сырье - гидролизный лигнин, заменить цельн ю древесину и снизить себестоимость кровельного материала.

Предмет изобретения

1. Способ изготовления кровельного материала из отходов переработки древесины путем прессования отформованной листовой заготовки с последующей ее облицовкой племкой, отличающийся тем, что, с целью повышения прочности изделий, заготовку формуют

из гидролизного лигнина, который обрабатывают 25%-ным водным раствором аммиака до рП 5-7, затем предварительно опрессовывают под давлением БО кгс/см при нормальной температуре и окончательно прессуют под

давлением 180-200 кг/см, при 160-165°.. времени выдержки 1 мин на 1 мм толщины материала с последующим охлаждением его до температуры 30-35°С под давлением лрессования и облицовкой.

2. Способ по п. 1, отличающийся тем, что, с целью уменьшения водопоглощения и разбухания материала, лигнин в процессе окончательного прессования облицовывают со всех сторон поливинилхлоридной пленкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-КОМПОЗИЦИИ НА ОСНОВЕ ГИДРОЛИЗНОГО ЛИГНИНА | 1996 |

|

RU2111990C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1983 |

|

SU1131856A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКИХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ И ПОЛИЭТИЛЕНА | 2005 |

|

RU2314195C2 |

| Многослойный щит пола | 1989 |

|

SU1726693A1 |

| Способ облицовки волокнистого материала | 1977 |

|

SU673684A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО СЛОЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1996 |

|

RU2132769C1 |

| Пресс-масса для изготовления облицовочного слоя древесно-стружечных плит | 1982 |

|

SU1065450A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ЗАПОЛНИТЕЛЯ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ И МИНЕРАЛЬНОГО ВЯЖУЩЕГО | 1994 |

|

RU2088547C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 1995 |

|

RU2100381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННЫХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 2010 |

|

RU2440234C1 |

х

)y yyvyx xx xN s,%/yvv yy: v i

///////////////.

L

Даты

1972-01-01—Публикация