1

Изобретение касается способа производства полых изделий из термопластов методом экструзии трубчатой заготовки и раздува заготовки в форме.

Одной из причин, ограничивающей скорость производства полых изделий, в частности бутылок, из пл-астмассового материала путем экструзии и раздува, является охлаждение горлышка этих полых изделий. Кроме того, при использовании термопластичных материалов выделяются летучие вещества, которые в форме паров или аэрозолей остаются внутри полого изделия после его изготовления. Этот недостаток частично устраняют путем продувки изделия Б ходе раздува, для чего в форме предусматривается одно или несколько отверстий, соединяющих внутреннее пространство полого изделия с наружным воздухом. Однако эти отверстия небольшие и продувка оказывается неполной. Воздух, находящийся между заготовкой и формой, создает тепловое сопротивление, что препятствует хорошему охлаждению раздуваемого полого изделия.

С целью устранения указанных недостатков предлагается способ, по которому операцию раздува за время технологического цикла повторяют не менее двух раз, причем на первой стадии цикла ее прерывают до окончания формования заготовки в изделие, и одновреMeiHio с операцией раздува осуществляют эвакуацию воздуха, заключенного между заготовкой и формой.

Предлагаемый способ обладает рядо.м преимуществ.

Если подавать внутрь полого изделия во время первой фазы цикла сжатый воздух под относительно высоким давлением, то во время следующей фазы, т. е. фазы соединения с наружным воздухом, будет происходить звуковое истечение воздуха на уровне горлышка полого изделия. Если при этом начальная температура составляет 70°С, то температура горлышка понизится приблизительно до 0°С,

что свидетельствует об адиабатическом падении давления. Холодный воздух проходит с большой скоростью вдоль той части полого изделия, которую трудно охлаждать. Такое же явление, в ослабленной степени, происходит в

остальной части раздуваемого полого изделия.

Способ, согласно изобретению, позволяет также эффективно очищать внутреннюю часть полого изделия, освобождая его от посторонних материалов. Кроме того, при прекращении раздува и соединения внутренней части полого изделия с наружным воздухом, воздух, находящийся между заготовкой и формой, расширяется, благодаря чему значительно

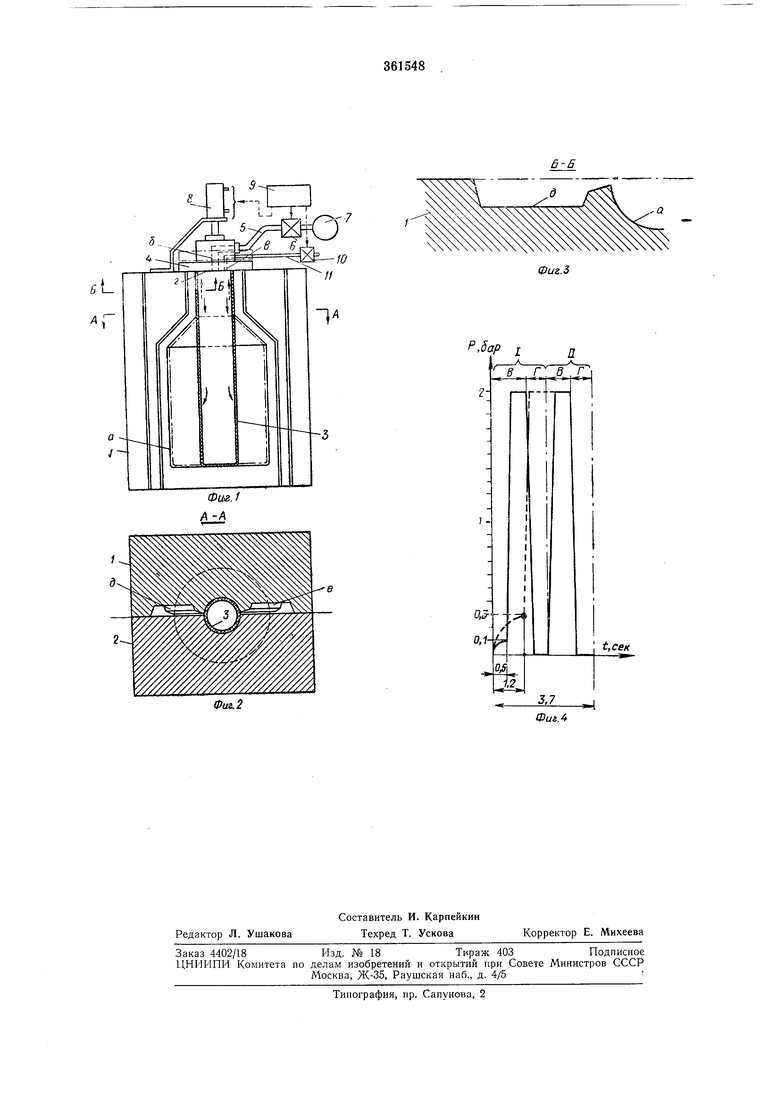

улучшается охлаждение полого изделия после первой фазы цикла и при последующей фазе или фазах раздувания. Ниже в качестве примера описан один из вариантов осуществления способа, поясняемого чертежами, где на фиг. 1 схематически изображена полуформа с экструдированной заготовкой перед операцией раздува; на фиг. 2-разрез по Л-А на фиг. 1; на фиг. 3- разрез по Б-Б на фиг. 1; на фиг. 4 - график изменения давления внутри полого изделия в зависимости от времени во время раздува. Изготовление полых изделий из термопластов осуществляют в форме, состоящей из двух полуформ / и .2, в которых имеется полость а, соответствующая форме изготовляемого полого изделия, в данном случае форме бутылки. Это полое изделие изготовляют из трубчатой заготовки 3, полученной на экструдере любого известного типа. Нижний конец заготовки зажат между двумя полуформами / и 2 и закрыт. Перед раздувом трубчатая заготовка 3 находится в положении, показанном на фиг. 1. При закрывании формы устанавливается в нужное положение устройство для раздува, которое служит для подачи воздуха под давлением внутрь заготовки 3. Устройство для раздува может быть любого известного типа, оно может состоять, как это показано на фиг. 1, из раздувающей головки 4, в которой имеется осевое отверстие б, соединенное с трубкой 5, подключенной клапаном управления 6 к источнику 7 сжатого воздуха. Раздувающая головка 4 может быть установлена на форме подвижно и может приводиться в движение, например, пневматическим домкратом 8. После того как заготовка окажется в закрытой форме, начинают операцию раздува. Для этого программное устройство 9 (механического, электрического и др. типа), приводящее в действие пневматический домкрат 8, открывает клапан 6 и холодный сжатый воздух начинает поступать с больщой скоростью (направление подачи сжатого воздуха показано сплошными стрелками) в заготовку 3, которая начинает расширяться и принимает форму полости а полуформ 1 и 2, форму, соответствующую конф|игурации изделия (показана щтрих-пуиктиром на фиг. 1). Согласно изобретению, раздув прекращают намного рапьше, чем по известному способу, закрывая клапан 6. Затем соединяют внутреннюю полость изделия с наружным воздухом либо посредством клапана 10, связанного с внутренним пространством формы отверстием в в раздувающей головке4 и трубкой)/ и управляемого программпым устройством 9, либо путем отвода раздувающей головки 4 с помощью домкрата 8 в положение, показанное щтрих-пунктиром на фиг. 1, чтобы освободить верхнее отверстие г корпуса полого изделия. При этом воздух, находящийся под давлением в полом изделии, может выходить наружу через верхнее отверстие г, причем в зоне горлышка бутылки воздух движется со скоростью звука. Если относительное давление сжатого воздуха внутри равно 4 бар и начальная температура равна 70°С, то температура в горлыщке будет порядка 0°С, если сделать предположение об адиабатическом падении давления. Холодный воздух выходит наружу с больщой скоростью, соприкасаясь с горлышком бутылки, которое является наиболее трудноохлаждаемой частью. Это же явление наблюдается, в меньшей степени, в остальной части раздуваемой бутылки. Фаза выпуска воздуха длится в течение некоторого времени, после чего снова, с помощью домкрата 8, устанавливают раздувающую головку на форме в положение, показанное сплощной линией на фиг. 1 (или же закрывают клапан 10 по команде программного устройства 9), и открывают клапан 6. Раздуваемую бутылку снова заполняют холодным сжатым воздухом, который с большой скоростью движется в направлении, показанном сплошными стрелками. Как и ранее, за этой фазой раздува следует фаза выпуска воздуха в атмосферу, которая обеспечивается благодаря отводу раздувающей головки 4 от отверстия г и открыванию клапана 10. На полуформе / в полости смыкания формы предусмотрены вентиляционные отверстия д vi е, через которые воздух, заключенный между заготовкой и формой, выводится наружу. Как видно из графика (см. фиг. 4), отражающего производство бутылок из пластического материала емкостью 1 л, общая продолжительность операции раздува при изготовлепии бутылок составляет 3,7 сек, причем общая продолжителньость операции подразделяется на два цикла I и II, в каждом из которых содержится последовательно фаза раздува В и фаза выпуска воздуха наружу Г. Во время фазы раздува относительное давление Р увеличивается с О до 2 бар и поддерживается таким, затем во время фазы выпуска воздуха наружу давление падает до 0. В течение одного периода раздува можно предусмотреть большее число циклов. Предмет изобретения Способ изготовления полых изделий из термопластов путем раздува экструдируемой заготовки, помещенной в ограничительную форму, сжатым холодным воздухом с последующим сбросом его давления внутри заготовки, отличающийся тем, что, с целью повыщения производительности процесса, за время технологического цикла операцию раздува повторяют не менее двух раз, причем на первой стадии цикла ее прерывают до окончания формования заготовки в изделие, и одновременно с операцией раздува осуществляют принудительную эвакуацию воздуха, заключенного между заготовкой и формой.

Фи&.2

Фиг.З

Р.дар

Lи

0,30,1 t,ceK

JL

3,7

Авторы

Даты

1973-01-01—Публикация