1

Изобретение относится к области коксохимической технологии.

Известные способы коксования каменноугольного пека, заключающиеся в термообработке предварительно нагретого жидкого пека при 900-1000°С, не обеспечивают достаточной эффективности.

Отличие предлагаемого способа заключается в том, что к жидкому пеку добавляют измельченный нефтяной или пековый кокс и полученную суспензию подвергают коксованию.

Способ заключается в следующем.

На современных печах коксуют пек с карбонизированной измельченной добавкой (нефтяная или пекококсовая мелочь) в виде суспензии, нагретой до 300°С. Процесс получения суспензии организуют таким образом, чтобы коксовая мелочь вводилась в нагретый высокотемпературный пек постепенно. Смесь перемешивают мешалкой в течение часа при 340- 350°С. При добавлении к нагретому до 340°С пеку .коксовой мелочи происходит удаление

влаги из кокса и охлал дение пека. Экспериментальные и расчетные данные показывают, что температура смесн после добавления 30Vo коксовой мелочи снижается на 40-45°С и составляет 300°С. После интенсивного перемешивания образуется стойкая суспензия измельченного кокса в пеке, которую загружают в камеры коксования.

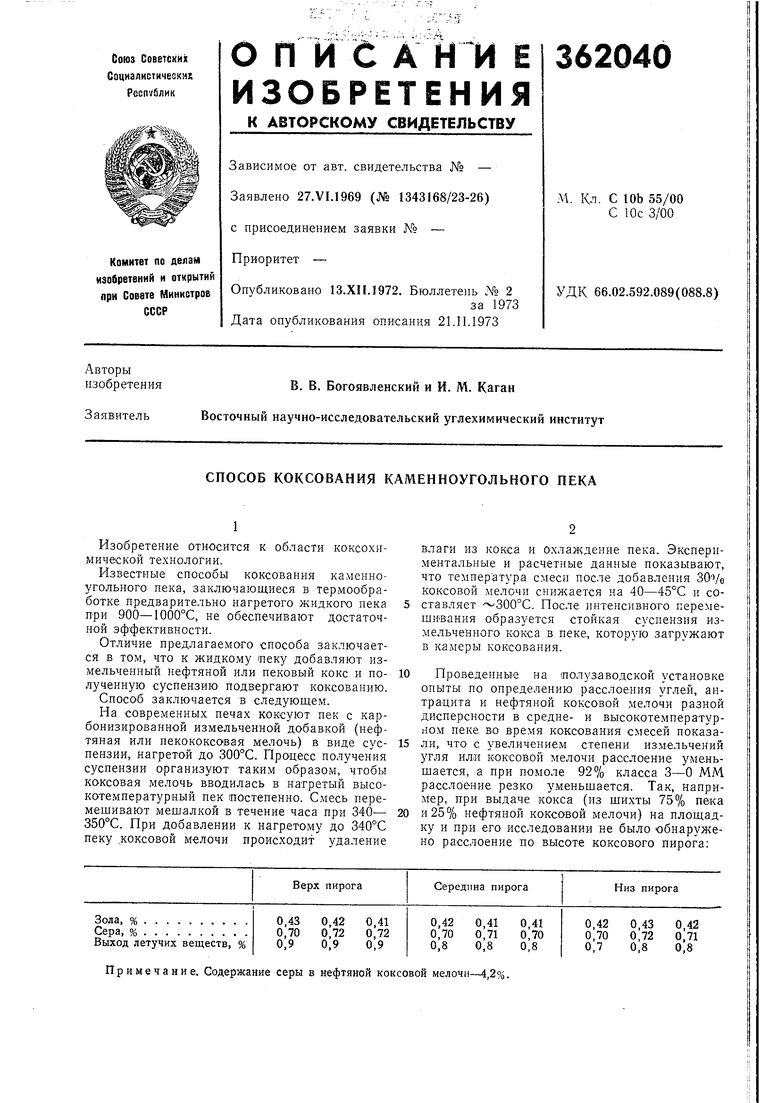

Проведенные на шолузаводской установке оныты по определению расслоения углей, антрацита и нефтяной коксовой .мелочи разной дисперсности в средне- и высокотемпературном пеке во время коксования смесей показали, что с увеличением степени измельчений угля или коксовой мелочи расслоение уменьшается, а при помоле 92% класса 3-О ММ расслоение резко уменьшается. Так, например, при выдаче кокса (из шихты 75% пека

и 25% нефтяной коксовой мелочи) на площадку и при его исследовании не было обнаружено расслоение по высоте коксового пирота:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОДНОЙ МАССЫ | 1997 |

|

RU2132411C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА С ПСЕВДОИЗОТРОПНОЙ МИКРОСТРУКТУРОЙ | 2020 |

|

RU2761201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕКА ДЛЯ ПРОИЗВОДСТВА ПЕКОВОГО КОКСА | 1999 |

|

RU2176657C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТНОГО ТОПЛИВА | 2008 |

|

RU2375414C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ВЛИЯНИЯ СЕРЫ ПРИ ПРОИЗВОДСТВЕ КОМПОНЕНТОВ КОКСА | 2010 |

|

RU2451056C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩИХСЯ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1995 |

|

RU2091511C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1996 |

|

RU2116383C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКОВОГО КОКСА | 2008 |

|

RU2378320C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ПЕКОВОГО ПОЛУКОКСА | 2012 |

|

RU2520455C2 |

| Добавка к шихтам для производства металлургического кокса | 2017 |

|

RU2636514C1 |

Примечание. Содержание серы в нефтяной коксовой мелочи-4,2%. Равномерное содерлоние серы в отдельных пробах (низ, середина, верх) является ноказателем хорошей устойчивости суспензии в процессе ее коксования. Эти опыты были подтверждены прОМЫшленным коксованием на Ханженковской пекококсовой установке. Коксование пека с добавкой измельчеННого нефтяного кокса в виде суспензии сокращает период коксовання и повышает выход кокса за счет того, что нефтяная коксовая мелочь адсорбирует на своей поверхности некоторые летучне вешества пека. Установлено, что чем лучше смачиваемость коксовых добавок пека и чем больше их удельная новерхность, тем выше эффект адсорбции и больше выход кокса из суспензии. Напрнмер, суспензия, содержащая 35з/о нефтяной коксовой мелочи, измельченной до 100% содержания класса 0,5-О ММ, дает выход кокса 80,9%, та же суспензия, но с добавкой, измельченной до крупности 100э/о содержания класса 3-О ММ, и прококсованная в таких лее условиях, дает выход пекового кокса только 73%. Введение нефтяной коксовой мелочи в жид- 25 кии пек уме«ьщает возможность вснучивания при коксовании суспензии. Причем, чем больше нефтяного кокса (твердой фазы), тем меньше степень вспучивания смеси, что увеличивает разовую загрузку. Кроме того, значительно улучшается теплопередача по всей коксуемой массе. В результате этого сокращается период коксовання при одной и той же степени готовности кокса. Установлено, что увеличение содержания нефтяного кокса 35 в суспензии с 25% до 50% улучшают теплонередачи и уменьшают период коксования в 1,8-2,0 раза. Выводы, сделанные на базе лабораторных н полузаводских исследований, легли в основу 40 промышленных испытаний. Оии былн осуществлены на Ясиновском коксохимическом заводе и полностью подтвердили проведенные исследования. Так, например, при промышленном коксовании нека при участии 36% нефтяной коксовой мелочи сокращается период коксования с 70 до 48 час (прн одной и той же степени готовности кокса) и увеличивается загрузка этой смесью с 7,2 до 9,3 т. Предварительная технико - экономическая оценка неконефтяного кокса выявила целесообразность организации производства его на основе малосернистой нефтяной крошки с доведением ее содержания в шихте для коксования до 35-40%. Это позволяет высвободить ресурсы каменноутольного нека - уникального и дефицитного связующего материала для электродной и алюминиевой промышленности. Расчет показал, что полная заводская себестоимость 1 т пеконефтяного кокса составляет 44,99 руб, вместо 56,44 руб для пекового кокса. При коксовании высокотемпературного пека с добавкой нефтекоксовой мелочи получается кокс, вполне отвечающий техническим условиям для нроизводства анодной массы на алюминиевых заводах. Предмет изобретения Способ коксования каменноугольного пека путем термообработки предварительно нагретого жидкого пека при температуре 900- 1000°С, отличающийся тем, что, с целью новыщения эффективности снособа, к жидкому неку добавляют измельченный нефтяной или пековый кокс и полученную суснензию подвергают коксованию.

Авторы

Даты

1973-01-01—Публикация