Изобретение относится к области металлургии, в частности к способам получения пекового кокса - сырья для производства электродной продукции с использованием углеродсодержащих компонентов, который может быть использован в коксохимической промышленности, а полученный этим способом «сырой» кокс - в электродной промышленности в качестве сырья для производства графитированной, обожженной электродной продукции, а также анодной массы.

Известен способ получения пекового электродного кокса при температуре 1000-1100°С из высокотемпературного пека (ВТП) с температурой размягчения 135-150°С без введения наполнителей (Привалов В.Б. Каменноугольный пек / В.Б.Привалов, М.А.Степаненко. - М.: Металлургия, 1981, 208 с.). Выход кокса составляет 65-69%. В свою очередь, высокотемпературный пек - продукт термообработки среднетемпературного пека (СТП). При этом выход ВТП из СТП составляет 84,6-88,6%, то есть выход собственно кокса из 1 т СТП по данной технологии составляет 550-610 кг/т. Кроме того, известный способ предполагает дополнительную технологическую операцию получения высокотемпературного пека; температуру коксования 1000-1100°С.

Известен способ получения сырого пекового кокса (там же, стр.159) при температуре коксования 475-515°С из высокотемпературного пека. Выход кокса составляет 680-750 кг/т.

Известен способ получения пекового кокса с введением порошковых наполнителей (пекового кокса, древесного кокса, естественного графита) в количестве 20-90% (Веселовский B.C. Угольные и графитные конструкционные материалы / B.C.Веселовский. - М.: Наука, 1966, 226 с.). Суммарный выход кокса находится в пределах 49,5-67,4%. Недостатком данного способа является то, что при введении порошковых наполнителей в количестве 20-30% выход кокса составляет 49,5-55,9%, что в пересчете на 1 т исходного пека составляет 619-798 кг/т. Максимальная температура коксования 750°С. Авторами отмечено, что пековый кокс на поверхности порошка графита получен менее прочный.

В качестве прототипа принят способ производства сырого пекового кокса и изотропного углеродистого материала высокой плотности. В качестве сырья для получения пекового кокса (ПК) используют каменноугольный пек, подвергнутый фильтрованию или центрифугированию с целью удаления веществ нерастворимых в хинолине, до остаточного содержания не более 0,1%. Подготовленный таким образом пек замешивают с тонкоизмельченным углеродистым порошком (например, графитом) или сажей при расходе не более 10 мас.ч., и 100 мас.ч., пека. Смесь подвергают замедленному коксованию при температуре 420-500°С, получая сырой пековый кокс с выходом летучих веществ 5-25%. Для производства углеродистого материала (УМ) сырой ПК измельчают, формуют и прокаливают при повышении температуры до 1100°С со скоростью 0,05°С/мин, после чего подвергают графитации при подъеме температуры 10°С/мин (JP 36-218281, МПК С01В 31/00, опубл. 08.03.1990. «Производство сырого пекового кокса и изотропного углеродистого материала высокой плотности». Мукаи Коитиро).

Данный способ требует специальной дополнительной операции рафинирования пека от хинолиннерастворимых веществ. Среднетемпературный каменноугольный пек содержит до 12% веществ нерастворимых в хинолине (Фиалков А.С. Формирование структуры и свойств углеграфитовых материалов / А.С.Фиалков. - М.: Металлургия, 1965, 288 с.). То есть рафинирование до 0,1% сопровождается общей потерей массы до 11,9%, которые не могут быть компенсированы введением 10% добавок твердых углеродсодержащих графита или сажи. Далее потери при коксовании рафинированного пека согласно данным, приведенным в работе (Веселовский B.C. Угольные и графитные конструкционные материалы / B.C.Веселовский. - М.: Наука, 1966, 226 с.), на 20,5% больше, чем нерафинированного. В пересчете на 1 тонну исходного СТП выход сырого пекового кокса составит 396 кг/т.

Задача изобретения - повышение выхода пекового кокса с одновременной утилизацией углеродсодержащих пылевых отходов.

Для решения поставленной задачи в способе получения пекового кокса, включающем смешивание среднетемпературного каменноугольного пека с углеродсодержащим тонкоизмельченным компонентом с последующим коксованием при температуре до 500°С, согласно изобретению в сырье коксования в качестве тонкоизмельченного компонента вводят углеродсодержащие графитированные или обожженные угольные пылевые отходы электродного производства при следующем соотношении компонентов, мас.%:

кроме того, введение пылевых отходов осуществляют при загрузке сырья в печь коксования.

Углеродсодержащие отходы, которые вводят в каменноугольный пек (таблица 1), представляют собой пыли, уловленные электрофильтрами при механической обработке графитированной, и электрофильтровые пыли механической обработки обожженной угольной продукции, изготовленной на основе термоантрацита (таблица 2).

Характеристика каменноугольного пека

Характеристика проб углеродсодержащей электрофильтровой пыли

Повышение выхода пекового электродного кокса и одновременно утилизация УПО достигаются применением комбинирования сырья коксования и ведением процесса в соответственно других условиях. Процесс начинают смешением среднетемпературного каменноугольного пека с температурой размягчения 65-73°С, взамен высокотемпературного с температурой размягчения 135-150°С, используемого в технологии получения пекового кокса и УПО при массовом соотношении СТП:УПО 70,0-89,9:10,1 - 30%, затем смесь подвергают коксованию при температуре 500±10°С, получают сырой пековый кокс с выходом летучих веществ 7,9-14,5%. Общий выход сырого пекового кокса на 1 тонну исходного пека составляет 770-1060 кг/т, против 680-750 т/т (В.Е.Привалов, М.А.Степаненко. Каменноугольный пек. М., 1981, 208 с., табл.43 на стр.127), одновременно утилизируется 0,110-0,428 т/т углеродсодержащих пылевых отходов.

Повышенный выход сырого пекового кокса при коксовании среднетемпературного пека с введением пылевых частиц объясняется тем, что пылевые частички, с одной стороны, служат локальными центрами коксообразования, а с другой стороны, среднетемпературный пек, как менее вязкая среда, чем высокотемпературный пек, в меньшей степени препятствует прохождению коксогенов на поверхность пылевых частичек. Кроме того, углеродсодержащие пылевые частицы имеют более высокую теплопроводность, чем каменноугольный пек. Поэтому они выполняют роль обогревающей подложки, способствующей коксованию пека изнутри системы. При этом теплопроводность графита больше, чем у обожженного материала, вследствие этого происходит некоторый «перегрев», способствующий разложению пека и незначительному снижению выхода кокса, но при этом полученный кокс характеризуется более низким выходом летучих веществ, чем при использовании обожженных пылей.

При введении пылей в заявляемых пределах (10,1-30,0%) выход кокса собственно из пека колеблется в пределах 61-63%. Увеличение пыли более 30,0% снижает этот показатель до 56-58%, к тому же не способствует получению кускового кокса. То есть с увеличением количества пылевого наполнителя снижается толщина пекового слоя, возрастает скорость разложения до значений, превосходящих скорость процессов коксообразования. Введение пыли меньше 10,1% приводит к недостаточной утилизации пылевидных отходов электродных производств.

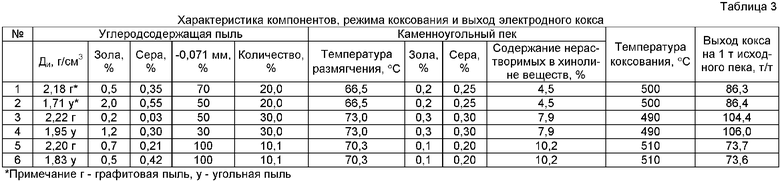

Содержание компонентов в пределах 10,1-30,0% обеспечивает достижение необходимого технического результата. При использовании пылей с более высоким содержанием серы и зольности не гарантируется получение электродного кокса, соответствующего требованиям по сере (не более 1,0% для изготовления графитированной продукции; не более 1,5% - для изготовления анодов, применяемых для получения алюминия путем электролиза криолит-глиноземных расплавов). Характеристика компонентов, режима коксования и выход пекового кокса представлены в таблице 3.

Пековый кокс, полученный по заявляемому способу, по качеству малозольный, малосернистый с выходом летучих веществ на уровне нефтяных коксов замедленного коксования (таблица 4), может быть использован в качестве сырья для графитированной продукции по следующей технологической схеме: прокалка - дробление - классификация - дозирование - прессование.

Примеры конкретного осуществления способа

Пример 1. Графитированную пыль, уловленную электрофильтрами при механической обработке графитированной продукции (действительная плотность 2,18 г/см3, зольность 0,5%, массовая доля серы 0,35%) и каменноугольный пек ГОСТ 10200-83, марки А (температура размягчения 66,5°С, зольность 0,2%, массовая доля серы 0,25%, выход летучих веществ 62,5%) в количестве 20 и 80% соответственно тщательно перемешивают, затем помещают в печь, нагревают до температуры 500°С. Продолжительность коксования 5 часов. Выход кокса составил 86,3 т на тонну исходного пека (таблица 3). Качество полученного пекового кокса соответствует требованиям к пековому электродному коксу марки Б (таблица 4).

Пример 2. Способ осуществляется так же, как и в примере 1, но в качестве углеродсодержащей добавки используют угольную пыль (действительная плотность 1,71 г/см3, зольность 2,0%, массовая доля серы 0,55%) в количестве 20% и каменноугольный пек марки А (температура размягчения 66,5°С, зольность 0,2%, массовая доля серы 0,25%, выход летучих веществ 62,5%). Выход кокса составил 69,1% (таблица 4).

Пример 3. Способ осуществляется так же, как и в примере 1, но соотношение компонентов (СТП) и углеродсодержащих добавок 30-70%, в качестве углеродсодержащей добавки используют графитированную пыль (действительная плотность 2,22 г/см3, зольность 0,2%, массовая доля серы 0,3%) и каменноугольный пек марки А (температура размягчения 73,0°С, зольность 0,3%, массовая доля серы 0,30%, выход летучих веществ 62,5%). Выход кокса составил 73,1% (таблица 4).

Пример 4. Способ осуществляется так же, как и в примере 1, но соотношение компонентов (СТП) и углеродсодержащих добавок 30-70%, в качестве углеродсодержащей добавки используют угольную пыль (действительная плотность 1,95 г/см, зольность 1,2%, массовая доля серы 0,3%) и каменноугольный пек марки А (температура размягчения 73,0°С, зольность 0,3%, массовая доля серы 0,30%, выход летучих веществ 62,5%). Выход кокса составил 72,2% (таблица 4).

Пример 5. Способ осуществляется так же, как и в примере 1, но соотношение компонентов (СТП) и углеродсодержащих добавок 10,1%, в качестве углеродсодержащей добавки используют графитированную пыль (действительная плотность 2,20 г/см3, зольность 0,7%, массовая доля серы 0,21%) и каменноугольный пек марки А (температура размягчения 70,3°С, зольность 0,1%, массовая доля серы 0,20%, выход летучих веществ 62,5%). Выход кокса составил 66,3% (таблица 4).

Пример 6. Способ осуществляется так же, как и в примере 1, но соотношение компонентов (СТП) и углеродсодержащих добавок 10,1%, в качестве углеродсодержащей добавки используют угольную пыль (действительная плотность 1,83 г/см3, зольность 0,5%, массовая доля серы 0,42%) и каменноугольный пек марки А (температура размягчения 70,3°С, зольность 0,1%, массовая доля серы 0,20%, выход летучих веществ 62,5%). Выход кокса составил 66,2% (таблица 4).

Внедрение заявляемого способа позволит повысить выход электродного кокса на единицу расхода пека, пригодного по качественным характеристикам для производства графитированных электродов и другой графитированной продукции, где требуются малосернистые коксы.

Для этой цели в России отсутствует производство малосернистых коксов.

Кроме того, решается экологическая проблема утилизации углеродсодержащих отходов электродного производства; уменьшается количество и сокращается площадь промышленных свалок.

Качество электродных коксов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ПЕКОВОГО ПОЛУКОКСА | 2012 |

|

RU2520455C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2128731C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕКА ДЛЯ ПРОИЗВОДСТВА ПЕКОВОГО КОКСА | 1999 |

|

RU2176657C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО УГЛЕРОДНОГО ПОРОШКА | 2009 |

|

RU2443624C2 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1996 |

|

RU2116383C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА С ПСЕВДОИЗОТРОПНОЙ МИКРОСТРУКТУРОЙ | 2020 |

|

RU2761201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2241016C2 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2001 |

|

RU2196192C2 |

Изобретение относится к области металлургии, в частности к способам получения пекового кокса - сырья для производства электродной продукции с использованием углеродсодержащих компонентов, который может быть использован в коксохимической промышленности, а полученный этим способом «сырой» кокс - в электродной промышленности в качестве сырья для производства графитированной, обожженной электродной продукции, а также анодной массы. Способ получения пекового кокса включает смешивание среднетемпературного каменноугольного пека с углеродсодержащим тонкоизмельченным компонентом с последующим коксованием при температуре до 500°С, причем в сырье коксования в качестве тонкоизмельченного компонента вводят углеродсодержащие графитированные или обожженные угольные пылевые отходы электродного производства при следующем соотношении компонентов, мас.%: углеродсодержащие отходы - 10,1-30; каменноугольный пек - остальное, кроме того, введение пылевых отходов осуществляют при загрузке сырья в печь коксования. Технический результат - повышение выхода пекового кокса с одновременной утилизацией углеродсодержащих пылевых отходов. 4 табл.

Способ получения пекового кокса, включающий смешивание среднетемпературного каменноугольного пека с углеродсодержащим тонкоизмельченным компонентом с последующим коксованием при температуре до 500°С, отличающийся тем, что в сырье коксования в качестве тонкоизмельченного компонента вводят углеродсодержащие графитированные или обожженные угольные пылевые отходы электродного производства при следующем соотношении компонентов, мас.%:

кроме того, введение пылевых отходов осуществляют при загрузке сырья в печь коксования.

| ДАТЧИК УГЛОВОГО ПОЛОЖЕНИЯ | 1992 |

|

RU2069308C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2001 |

|

RU2196192C2 |

| Шихта для изготовления угольныхфуТЕРОВОчНыХ блОКОВ | 1979 |

|

SU834257A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОНИТРИЛА, УЛУЧШЕНИЯ ВЫХОДА И/ИЛИ СЕЛЕКТИВНОСТИ ПО АМИНОНИТРИЛУ И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2284989C2 |

Авторы

Даты

2010-01-10—Публикация

2008-07-25—Подача