ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способам получения кокса с псевдоизотропной микроструктурой и может быть использовано в технологии получения сырья для производства определенных марок углеродных конструкционных материалов (УКМ), которые находят широкое применение в металлургии, машиностроении, химической и электротехнической промышленности, авиационной и ракетной технике, атомной энергетике, медицине.

УРОВЕНЬ ТЕХНИКИ

Кокс в технологии УКМ выступает в качестве наполнителя, а связующим является каменноугольный пек. Для обеспечения высоких физико-механических свойств УКМ кокс должен обладать определенной микроструктурой. Одним из наиболее доступных и информативных методов оценки микроструктуры коксов является ГОСТ 26132-84. Сущность метода заключается в оценке микроструктуры коксов, основанной на сравнении микроструктур испытуемых образцов коксов с контрольной шкалой микроструктур. Согласно ГОСТ 26132-84 структурные составляющие микроструктуры кокса делятся на изотропные (точечные) с размером не более 3 мкм (1 балл), весьма мелковолокнистые – 3-10 мкм (2 балла), мелковолокнистые – 10-15 мкм (3 балла), средневолокнистые – 15-35 мкм (4 балла), крупноволокнистые (лепестковые) – 35-70 мкм (5 баллов), мелкоигольчатые – 70-200 мкм (6 баллов), среднеигольчатые – 200-400 мкм (7 баллов), среднеигольчатые с большим размером волокон – 400-600 мкм (8 баллов) и более крупные структурные составляющие. Анализ проводится на отполированном шлифе кокса с применением оптического микроскопа и использованием поляризованного света. Оценку микроструктуры проводят для каждого поля зрения по преобладающей или средневзвешенной величине. Количество полей зрения должно быть не менее 60. Средний балл микроструктуры коксов рассчитывается по среднеарифметическому значению баллов микроструктуры всех полей зрения.

При использовании коксов, с преобладающим содержанием изотропных структурных составляющих (не более 3 мкм) – изотропного кокса, прочностные свойства получаемых УКМ будут высокими, однако не обеспечатся требуемые электро-, теплофизические свойства, так как такие коксы плохо графитируются. Средний балл микроструктуры таких коксов находится в интервале 1,0-1,7.

При использовании коксов, с преобладающим содержанием анизотропных структурных составляющих (более 15 мкм) – анизотропного кокса, обеспечатся требуемые электро-, теплофизические свойства за счет высокой степени графитируемости данного кокса, однако прочностные свойства получаемых УКМ окажутся неприемлемыми. Средний балл такого кокса имеет значение выше 2,5.

Для получения основных марок УКМ используют коксы, которые характеризуются преобладающим размером структурных составляющих 3-10 мкм (весьма мелковолокнистые). При таком размере кристаллитов коксов обеспечивается оптимум физико-механических свойств (прочность при сжатии, изгибе и кручении) и электро-, теплофизических свойств, получаемых УКМ (тепло- и электропроводность, коэффициент термического расширения, термопрочность и т.п.). Весьма мелковолокнистые структурные составляющие не являются изотропными, но близки к ним. В вязи с этим кокс, в микроструктуре которого преобладают весьма мелковолокнистые структурные составляющие, называют псевдоизотропным. Средний балл псевдоизотропного кокса должен составлять 1,8-2,5.

Известен способ получения псевдоизотропного кокса, включающий пиролиз керосино-газойлевых фракций с получением гидравличной смолы и последующим ее коксованием [Сабаненков С.А. и др. Производство, свойства и применение нефтяного пиролизного кокса. – Обзорная информация. Серия: Переработка нефти, вып. 9, М., 1989]. Недостатком данного способа является использование в качестве сырья дефицитных и дорогостоящих дистиллятных нефтяных фракций, что экономически нецелесообразно, низкий выход кокса на исходное сырье, периодичность процесса пиролиза в связи с закоксовыванием реакционной аппаратуры.

Известен способ, по которому пековые коксы получают из высокотемпературных пеков (ВТП), имеющих температуру размягчения 135-150°С. ВТП получают термоокислением сырья, в состав которого входят среднетемпературный пек (СТП) и смесь смол коксования пеков и пековых дистиллятов – смолодистиллятная смесь (СДС) [Привалов, В.Е. Каменоугольный пек / В.Е. Привалов, М.А. Степаненко. – М.: Металлургия. 1981. – 208 с.]. При этом термоокисление СДС может проводиться в отдельном окислительном кубе для доведения СДС до показателей СТП. Содержание СДС в смеси с СТП варьируется в пределах 21,6-23,6%. Термоокисление проводится в кубовой батарее, а коксование – в печных камерах. Микроструктура коксов, получаемых по данному способу выше 2,5 баллов, следовательно, коксы не являются псевдоизотропными и не могут быть качественным сырьем для производства искусственных графитов. На коксохимических предприятиях добавка СДС к СТП направлена не на регулирование микроструктуры получаемых коксов, а для утилизации СДС, либо для увеличения выхода пекового кокса, либо для снижения вязкости реакционной массы. Известен способ получения высокотемпературного пека [Способ получения высокотемпературного пека для производства пекового кокса / Тесаловская Т.М., Жиляев Ю.А., Андрейков Е.И., Степанова Л.А., Акулов П.В., Мальков Н.Н. // Патент RU 2176657, опубл. 10.12.2001] термоокислением смеси СТП и полимеров бензольного отделения. Содержание в исходном сырье полимеров бензольного отделения составляет 5-10% от веса СТП. Получаемый ВТП имеет температуру размягчения в интервале 135-150 ºС, оцениваемой по методу «Кольцо и стержень». Коксы из ВТП, полученных по данному способу не обладают псевдоизотропной микроструктурой и, следовательно, не могут применяться как качественное сырье для производства конструкционных графитов.

По способу [Способ получения пека-связующего для электродных материалов / Тесаловская Т.М., Карпин Г.М., Андрейков Е.И., Грабовский А.Э., Егоров В.Н., Тверсков А.А., Слепова В.М., Дмитриева Н.С., Мочалов В.В., Аникин Г.Я. // Патент RU 2119522] Изобретение относится к способу получения пека-связующего для электродных материалов. Смесь среднетемпературного каменноугольного пека с поглотительной или антраценовой фракциями каменноугольной смолы в соотношении пек : фракция, равном (9,9 : 0,1) - (9,1 : 0,9), при 280 – 350 ⁰С обрабатывают воздухом. Технология получения пека позволяет уменьшить скорость образования α1-фракции, снизить температуру размягчения пека, сокращает длительность процесса. В данном изобретении содержание антраценовой фракции в смеси с пеком составляет 1-9%. После окисления данной смеси и дальнейшего коксования не образуется кокс с преобладающим содержанием структурных составляющих 3-10 мкм.

Наиболее близким к предлагаемому техническому решению является способ (принятый за прототип), по которому ВТП для коксования получают термоокислением смеси каменноугольного пека (СТП) и антраценовой фракции, пековой смолы, пековых дистиллятов, либо сырого антрацена [Получение пека для коксования из высококипящих продуктов переработки каменноугольной смолы. Е.А. Сухорукова, Л.А. Коган, В.В. Богоявленский // Сборник статей ин-та ВУХИН «Подготовка и коксование углей», 1969, вып. 8, с. 204-213]. Количество добавки к СТП не должно превышать 30%, удельный расход воздуха составляет 15 л/(кг⋅ч), температура реакционной массы не выше 340°С. В описании способа указано, что наиболее целесообразно вести обработку сырья при постепенно повышающейся температуре от 300 до 340°С, до получения пека с температурой размягчения 145±5°С. К основным недостаткам данного способа относятся низкое качество получаемого кокса как по среднему баллу микроструктуры, так и по уровню его однородности, определяемой распределением структурных элементов в коксе.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей, стоявшей перед разработчиками настоящего изобретения, является получение кокса псевдоизотропной микроструктуры пригодного для производства углеродных конструкционных материалов на основе доступного и недорогого сырья – каменноугольных пеков (СТП) и высококипящих продуктов коксохимии.

Для решения задачи разработан способ получения кокса с псевдоизотропной микроструктурой из исходного сырья, содержащего смесь среднетемпературного каменноугольного пека и высококипящих продуктов коксохимии;

включающий в себя этапы, на которых выполняют

термоокисление исходного сырья при температуре от 260°С до 340°С; и

коксование окисленного исходного сырья;

отличающийся тем, что

содержание высококипящих продуктов коксохимии в смеси составляет 50-80 масс.%.

Техническим результатом раскрытого изобретения является получение кокса псевдоизотропной микроструктуры пригодного для производства углеродных конструкционных материалов на основе каменноугольных пеков и высококипящих продуктов коксохимии.

КРАТКОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕЙ

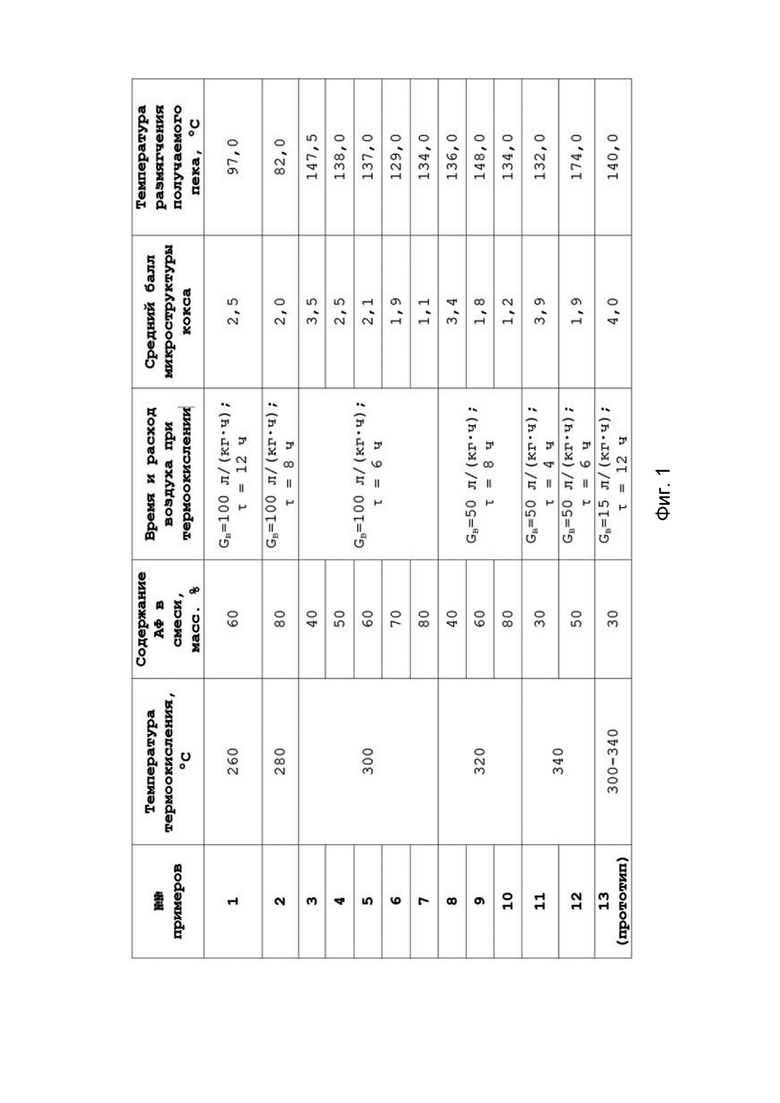

На фиг. 1 показана таблица влияния состава сырья на средний балл микроструктуры получаемого кокса в каждом из примеров 1-13.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением получение кокса с псевдоизотропной микроструктурой выполняется из исходного сырья, содержащего смесь среднетемпературного каменноугольного пека и высококипящих продуктов коксохимии (ВКПК). В качестве высококипящих продуктов коксохимии смесь может содержать по меньшей мере одно из: антраценовая фракция каменноугольной смолы, пековый дистиллят, смолы коксования пеков и сырье коксохимического для производства технического углерода. Использование в качестве ВКПК антраценовой фракции каменноугольной смолы (АФ) является предпочтительным, так как АФ обладает более стабильными (предсказуемыми) составом и свойствами, что позволяет более точно определять параметры осуществления способа в соответствии с настоящим изобретением.

В связи с тем, что высококипящие продукты коксохимии, такие как антраценовая фракция каменноугольной смолы, пековые дистилляты, смолы коксования пеков, сырье коксохимическое для производства технического углерода, имеют сходный состав, в настоящем изобретении в качестве высококипящих продуктов коксохимии смесь может содержать по меньшей мере одно из: антраценовая фракция каменноугольной смолы, пековый дистиллят, смолы коксования пеков и сырье коксохимическое для производства технического углерода.

Степень изотропии коксов определяется размерами мезофазы, которая формируется в процессе карбонизации в интервале температур 380-500°С. Увеличение размеров мезофазных образований при карбонизации приводит к возрастанию анизотропии получаемых коксов и, соответственно, увеличению балла микроструктуры коксов. В раскрытом изобретении методом управления размерами мезофазы является добавка ВКПК. В отличие от каменноугольного пека компоненты ВКПК имеют меньший молекулярный вес, меньшее атомное соотношение С/Н и состоят в основном из трех-пяти кольчатых конденсированных ароматических, гетероциклических соединений и их алкилпроизводных. Вступая в реакции поликонденсации, инициируемые кислородом воздуха, компоненты ВКПК образуют соединения с бифенильными, метиленовыми и кислородными мостиками, либо другие более сложные перекрестно-сшитые структуры. В процессе карбонизации такие соединения образуют мезофазу крайне мелких размеров, либо вообще не способны образовывать мезофазу. Это обусловлено несколькими факторами: часть соединений с низкой термической стойкостью разлагается без участия в формировании мезофазы и удаляется с газовой фазой, другая часть соединений в результате термической деструкции образует непланарные радикалы, которые испытывают стерические затруднения при формировании слоистой структуры сферолитов мезофазы.

Способ в соответствии с настоящим изорбетением включает в себя этап, на котором выполняют термоокисление исходного сырья при температуре от 260°С до 340°С. Поскольку 50% и более ВКПК выкипают до 360°С [Справочник коксохимика в 6-ти томах. Том.3. Улавливание и переработка химичексих продуктов коксования / Под общ. ред. д-ра техн. наук Е.Т. Ковалева. – Харьков: Издательский дом «ИНЖЭК», 2009. - 432 с.], целесообразно проводить термоокисление при сравнительно низких температурах – 260–340°С. При температуре ниже 260°С существенно снижается глубина превращения компонентов исходного сырья при термоокислении, а при температуре выше 340°С происходит интенсивная отгонка легкой части сырья без участия в реакциях термоокисления, что приводит к снижению выхода и повышенной вязкости ВТП.

СТП состоит в основном из 4–10-кольчатых конденсированных ароматических соединений, большая часть которых после низкотемпературной термоокислительной обработки (260–340°С) не теряет способности формировать мезофазу при карбонизации. Таким образом, в процессе термоокисления смеси СТП выполняет функции источника мезогенных компонентов, а ВКПК – функции ограничителя роста мезофазы при карбонизации. Варьирование состава смеси позволяет очень тонко регулировать микроструктуру получаемых коксов и обеспечивать необходимый уровень изотропии свойств. При этом, при содержании ВКПК ниже 50% (масс.) в смеси увеличивается средний балл микроструктуры (снижается степень изотропии), а при содержании выше 80% (масс.) – образуется полностью изотропный, неграфитирующийся (сажистый) кокс со средним баллом микроструктуры ниже 1,8. Оптимальное содержание ВКПК в смеси составляет 50-80% (оптимальный диапазон, при котором выдерживается баланс между мезогенными компонентами и ограничителями роста мезофазы) и зависит от температуры и продолжительности процесса термоокисления. Чем выше температура и продолжительность процесса термоокисления, тем меньшее количество ВКПК требуется для обеспечения псевдоизотропной микроструктуры получаемого кокса. В связи с этим предпочтительнее проводить термоокисление при интервале температур 300-340°С.

Для ВТП, полученных заявляемым способом, характерна пониженная вязкость, связанная с высоким содержанием дистиллятов в исходном сырье. ВТП и коксы на их основе, содержат 0,2–0,4% серы, 1–1,5% азота и следовые количества зольных примесей.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Для реализации раскрытого способа получения кокса с псевдоизотропной микроструктурой исходное сырьё, содержащее навеску смеси СТП и ВКПК массой 600 г загружается в стальной реактор термоокисления, оборудованный электрообогревом. В процессе термоокисления в реактор компрессором подаётся сжатый воздух, с удельным расходом 50-100 л/(кг⋅ч), для прототипа – 15 л/(кг⋅ч) (пример 13). Удельный расход реакционного воздуха при термоокислении исходного сырья не должен превышать 100 л/(кг⋅ч), так как выше этого значения интенсифицируются процессы переокисления пека, в результате чего образуется полностью изотропный, неграфитирующийся кокс, а также закоксовывается устройство подачи воздуха в реактор. Кроме того, при повышении расхода воздуха выше 100 л/(кг⋅ч) температура размягчения получаемого ВТП может превышать 200°С. В связи с этим наиболее предпочтительным является расход подаваемого реакционного воздуха в процессе термоокисления не более 100 л/(кг⋅ч). При расходе реакционного воздуха менее 50 л/(кг⋅ч) достигается необходимое качество окисленного пека, однако существенно возрастает время термоокисления. Температуру поднимают до значений 260-340°С со скоростью 20-25°С/мин и обеспечивают выдержку при данной температуре. Удельный расход реакционного воздуха и продолжительность процесса термоокисления подбирается таким образом, чтобы получаемый ВТП имел температуру размягчения не выше 200°С, предпочтительно не выше 150°С.

Способ также включает в себя этап, на котором выполняется коксование окисленного исходного сырья. В ходе этого этапа полученное окисленное исходное сырьё подвергается коксованию в фарфоровом тигле с плотно закрытой крышкой под слоем коксовой пересыпки для обеспечения условий инертной среды. Навеску ВТП массой 100 г загружают в тигель и постепенно поднимают температуру до значений 550 – 600°С. Конечная температура выбрана с целью обеспечения выхода летучих веществ в коксе в пределах 3–6%, что необходимо для технологии получения УКМ. Скорость нагрева составляет 0,5°С/мин, выдержка при конечной температуре – 1 час.

Термоокисление исходного сырья в промышленном масштабе может осуществляться в стандартных кубах окисления, а коксование – в камерной печи, кубах коксования, либо в необогреваемых камерах (замедленным коксованием). Температура размягчения получаемого ВТП должна быть не выше 200°С, предпочтительнее не выше 150°С. Температура размягчения ВТП выше 150°С будет приводить к затруднениям с его перекачкой насосами по технологическим трубопроводам, а выше 200°С – к полной невозможности перекачки в условиях стандартного оборудования коксохимических предприятий.

Возможность осуществления изобретения подтверждается примерами 1–12. Пример 13 иллюстрирует реализацию способа в соответствии с прототипом. Полученные результаты осуществления изобретения в сравнении с прототипом представлены в таблице на фигуре 1.

Пример 1. ВТП и кокс были получены с использованием способа в соответствии с раскрытым изобретением.

Навеску СТП и АФ массой 600 г загружали в реактор термоокисления, с помощью электрообогрева поднимали температуру до 260°С со скоростью 20°С/мин. Продолжительность (τ) и удельный расход воздуха (Gв) процесса термоокисления составляли 12 часов и 100 л/(кг⋅ч), соответственно. Навеску полученного ВТП массой 100 г загружали в фарфоровый реактор коксования, засыпали коксовой мелочью пространство над крышкой, поднимали температуру до 570°С со скоростью 0,5°С/мин и выдерживали 1 час.

Примеры 2-12. Эксперименты выполняли аналогичным образом, но варьировали температуру, продолжительность, расход реакционного воздуха в процессе термоокисления, а также изменяли содержание АФ в исходной смеси. Параметры примеров приведены в таблице на фиг.1.

Пример 13. Температуру при термоокислении поднимали постепенно от 300 до 340°С со скоростью приблизительно 3,3°С/час, удельный расход воздуха составлял 15 л/(кг⋅ч).

В примере 13 приведены данные по микроструктуре кокса и ВТП, полученного согласно прототипу. По значению среднего балла микроструктуры видно, что кокс не является псевдоизотропным.

Содержание АФ в исходном сырье в примерах 1 – 60%, 2 – 80%, 4 – 50%, 5 – 60%, 6 – 70%, 9 – 60%, 12 – 50%. В этих примерах получали высококачественный однородный псевдоизотропный кокс, со средним баллом микроструктуры в диапазоне 1,8–2,5.

В примерах 3, 8 содержание АФ составляло 40%, микроструктура псевдоизотропного кокса не обеспечивалась в связи с избыточным содержанием мезогенных компонентов СТП. В примерах 7, 10 при содержании АФ в исходной смеси составляло 80%, образовался полностью изотропный кокс со средним баллом микроструктуры 1,1 и 1,2, соответственно. Это связано с избытком непланарных вторичных соединений – продуктов окисления АФ, которые обладают низкой мезогенной активностью. В примере 11 содержание АФ составляло 30%, микроструктура псевдоизотропного кокса не обеспечивалась в связи с избыточным содержанием мезогенных компонентов СТП.

Таким образом, при содержании АФ в исходной смеси ниже 50% во всех случаях не обеспечивается микроструктура псевдоизотропного кокса. При температурах выше 300°С (300-340°С) содержание АФ должно быть в диапазоне 50-70%, так как высокие температуры способствуют углублению процесса термоокисления. При температурах ниже 300°С содержание АФ должно быть в диапазоне 50-80%.

Коксы с псевдоизотропной микроструктурой характеризуются средним баллом микроструктуры от 1,8 до 2,5. Таким образом, результаты экспериментов в примерах 1, 2, 4, 5, 6, 9, 12 подтверждают, что раскрытое изобретение обеспечивает получение коксов с псевдоизотропной микроструктурой.

Таким образом, раскрытый способ позволяет получать кокс с псевдоизотропной микроструктурой пригодный для производства углеродных конструкционных материалов на основе каменноугольных пеков (СТП) и высококипящих продуктов коксохимии.

Настоящее изобретение было подробно раскрыто со ссылкой на отдельные варианты его осуществления, однако очевидно, что оно может быть осуществлено в различных вариантах, не выходя за рамки заявленного объёма правовой охраны, определяемого формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕКА ДЛЯ ПРОИЗВОДСТВА ПЕКОВОГО КОКСА | 1999 |

|

RU2176657C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ПЕКОВОГО ПОЛУКОКСА | 2012 |

|

RU2520455C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО ПОЛУКОКСА | 2012 |

|

RU2487919C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКОВОГО КОКСА | 2008 |

|

RU2378320C1 |

| Способ коксования высококипящих ароматических углеводородов | 1981 |

|

SU1138034A3 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА | 2014 |

|

RU2586135C1 |

| КОКС НОВОГО ТИПА С ДОБАВКАМИ | 2017 |

|

RU2716791C2 |

| Способ получения высокоароматического пекообразного продукта | 1981 |

|

SU1048988A3 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

Изобретение относится к способам получения кокса с псевдоизотропной микроструктурой и может быть использовано в технологии получения сырья для производства определенных марок углеродных конструкционных материалов (УКМ), которые находят широкое применение в металлургии, машиностроении, химической и электротехнической промышленности, авиационной и ракетной технике, атомной энергетике, медицине. Способ осуществляется из исходного сырья, содержащего смесь среднетемпературного каменноугольного пека и антраценовой фракции, и включает в себя этапы, на которых выполняют термоокисление исходного сырья при температуре от 260 до 340°С, в ходе которого выполняется подача реакционного воздуха с удельным расходом 50-100 л/(кг⋅ч); и коксование окисленного исходного сырья, при этом содержание антраценовой фракции в смеси составляет 50-80 мас.%. Техническим результатом заявленного изобретения является получение кокса псевдоизотропной микроструктуры пригодного для производства углеродных конструкционных материалов. 1 з.п. ф-лы, 1 ил., 13 пр.

1. Способ получения кокса с псевдоизотропной микроструктурой

из исходного сырья, содержащего смесь среднетемпературного каменноугольного пека и антраценовой фракции,

включающий в себя этапы, на которых выполняют

термоокисление исходного сырья при температуре от 260 до 340°С, в ходе которого выполняется подача реакционного воздуха с удельным расходом 50-100 л/(кг⋅ч), и

коксование окисленного исходного сырья,

отличающийся тем, что

содержание антраценовой фракции в смеси составляет 50-80 мас.%.

2. Способ по п.1, отличающийся тем, что термоокисление исходного сырья проводят при температуре от 300 до 340°С.

| А.С | |||

| ФИАЛКОВ, Углерод, межслоевые соединения и композиты на его основе, Москва, Аспект Пресс, 1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2119522C1 |

| Н.Ю | |||

| Бейлина, "Химия и химическая технология | |||

| Проблемы сырья для конструкционных графитов атомно-энергетического комплекса", т | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Абатуров А | |||

| Л | |||

| и др., "Исследование основных закономерностей | |||

Авторы

Даты

2021-12-06—Публикация

2020-07-16—Подача