Предлагаемый способ относится к электродному производству, в частности к производству анодной массы для самообжигающихся анодов алюминиевых электролизеров.

В настоящее время в производстве анодной массы в качестве одного из видов наполнителя используются нефтяные коксы, прошедшие предварительную термообработку при температуре 1150-1250oC.

Традиционно термообработка осуществляется в трубчатых вращающихся прокалочных печах, эффективно работающих на коксах, не содержащих "мелочь" (мелкую фракцию). В связи с этим коксовая "мелочь" не пользуется спросом и в отдельные периоды скапливается у производителей нефтяных коксов в значительных количествах.

Трудности прокаливания коксовой "мелочи", вследствие ее интенсивного сгорания и пылеуноса, требуют разработки альтернативных способов вовлечения этого продукта в производство.

Среди них следует отметить достаточно хорошо изученные способы укрупнения нефтяного кокса путем брикетирования и таблетирования, но наибольший практический интерес представляет использование "сырой" мелочи нефтяного кокса, минуя стадию прокаливания.

Использование непрокаленных или частично прокаленных коксов известно как у нас в стране, так и за рубежом.

Известно авт. св. N 704896 (C 01 B 31/02, C 25 B 11/12), по которому с целью повышения физико-механических свойств углеродной массы и самообжигающихся электродов и их удешевления, она содержит, мас.%:

Полукокс - 20 - 45

Каменноугольный пек - 20 - 28

Термоантрацит - остальное.

По патенту ФРГ N 969036 для производства электродов "сырой" нефтяной кокс, содержащий, помимо влаги, 8-20% летучих, смешивают с 10-40% жидкого или твердого органического пластификатора, смесь подогревают до 38-250oC с целью получения однородной пластичной массы, формуют электроды из упомянутой массы и обжигают при постепенном повышении температуры от 550 до 1100oC. Электроды могут быть подвергнуты графитированию путем нагрева до температуры выше 2500oC. Пластификатор - антраценовое масло или каменноугольный пек.

Наиболее близким по технической сущности и достигаемому результату является техническое решение фирмы Alcan Research and Development Ltd. (Канада, N 843910, кл. С1А), заключающееся в том, что для приготовления пасты для угольных электродов частицы частично обожженной коксовой пыли размельчают вместе с более крупными частицами полностью обожженного кокса в отношении 60: 40 - 95:5. Предпочтительно частично обожженная коксовая пыль составляет 5-10% от массы агрегата, остальное приходится на долю частиц полностью обожженного кокса размером > 0,295 мм, причем часть этих частиц должна иметь размер < 0,295 мм. Агрегаты смешивают со связующим, например пеком, в количестве 28-35%. Предварительно обожженный угольный электрод получают прессованием пасты с последующим обжигом полученной заготовки.

К недостаткам прототипа можно отнести следующее:

- использовать данный способ возможно лишь в производстве формованных электродов с последующим их обжигом;

- в способе используют частично обожженную коксовую пыль, что позволяет расширить сырьевую базу за счет использования недопрокаленной "мелочи" нефтяных, пековых коксов прокалочного отделения, а также отсева пекового кокса, но не позволяет использовать непрокаленную нефтяную "мелочь";

- несмотря на то, что способом по прототипу допускается введение в пыль до 40% частично обожженной коксовой пыли, все-таки предпочтительно использовать 5-10%.

По мнению авторов перечисленные выше недостатки являются следствием недостаточной степени измельчения пыли (контроль тонины помола осуществляется по фракции 0,295 мм) и отсутствия специальной подготовки (активации) пыли.

Задача предполагаемого изобретения - вовлечение в производство электродной массы для самообжигающихся анодов некондиционного (по крупности) коксового сырья независимо от степени его термоподготовки, конкретно сырой "мелочи" нефтяного кокса.

Поставленная задача достигается тем, что в способе производства электродной массы для самообжигающихся анодов алюминиевых электролизеров, включающем дробление, классификацию и измельчение коксов, дозировку компонентов коксовой шихты, содержащей непрокаленный кокс, приготовление углеводородного связующего и его смешивание с коксовой шихтой, непрокаленной кокс вводят в шихту в виде активированной пыли с содержанием фракции - 0,08 мм не менее 65% и удельной поверхностью не менее 5500 см2/г, при этом массовую долю непрокаленного кокса в коксовой шихте поддерживают в количестве 3-15%, а содержание углеводородного связующего в электродной массе поддерживают в количестве, определяемом по формуле:

Cсв = (Cсвр - 0,1C) ± q,

где Cсв - массовая доля углеводородного связующего в электродной массе с использованием шихты из прокаленного и непрокаленного коксов, мас.%;

Cсв.р - массовая доля углеводородного связующего в рядовой электродной массе с использованием прокаленной коксовой шихты, мас.%;

С - массовая доля непрокаленного кокса в коксовой шихте, мас.%;

q - поправочный коэффициент, учитывающий точность дозирования углеводородного связующего.

Техническая сущность предлагаемого решения заключается в том, что использование пылевой фракции, полученной одновременным измельчением прокаленного кокса и "сырой" мелочи нефтяного кокса в предлагаемом соотношении и до предлагаемой степени измельчения, обеспечивающей достаточно развитую удельную поверхность пыли, позволяет получать электродную массу, соответствующую требованиям ТУ.

Необходимо отметить, что при измельчении в предлагаемом способе в большей степени измельчается и активируется "сырая" мелочь нефтяного кокса, в результате чего фракция - 0,08 мм (точнее фракция - 0,05 мм) по своей природе приближается к α1- фракции связующего, поэтому количество "сырой" мелочи в каждом конкретном случае должно определяться по количеству α1- фракции в используемом связующем.

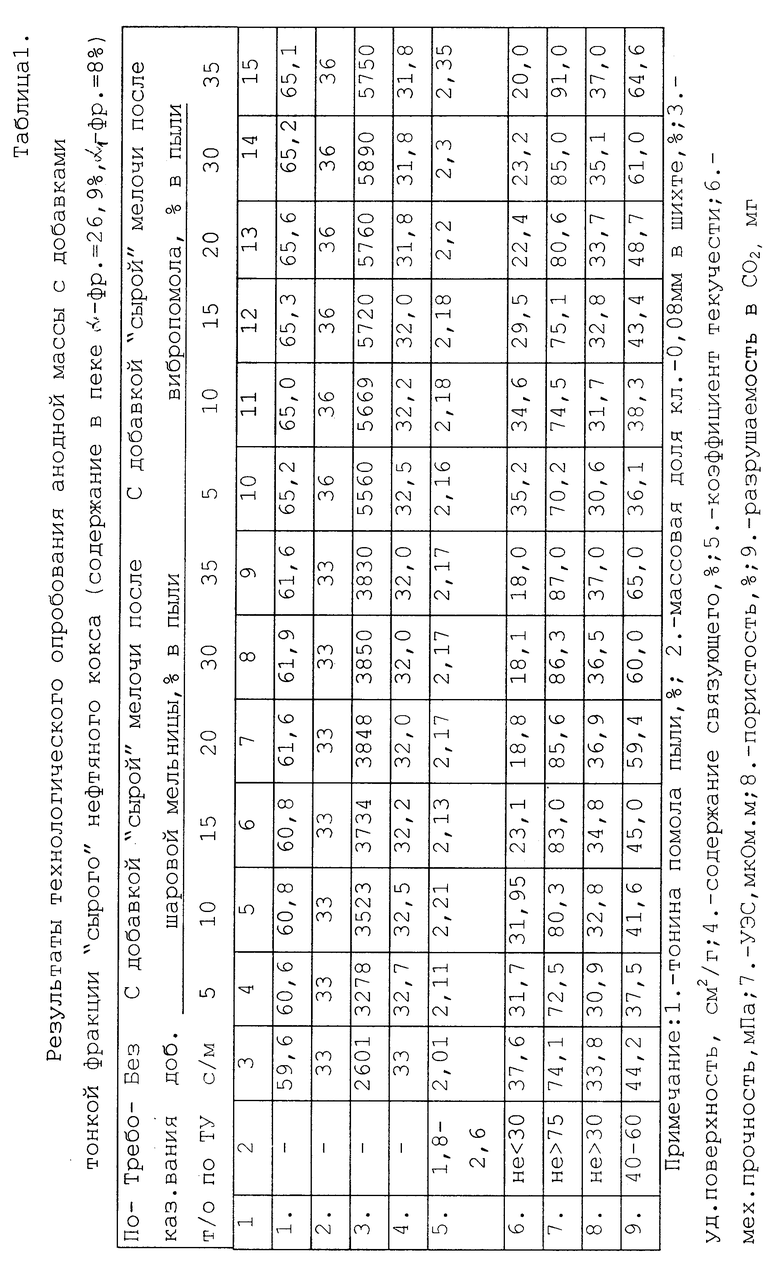

Авторами проведены ряд экспериментов с использованием пыли, измельченной в обычных шаровых мельницах и вибропомолом. Полученные результаты приведены в табл. 1.

В качестве связующего в испытуемой массе использовалась смесь каменноугольных пеков ЗСМК и Магнитогорского МК в соотношении 50:50, а тонина помола пыли (по классу - 0,08 мм) поддерживалась постоянной.

Авторов в процессе экспериментов в первую очередь интересовал верхний допустимый предел добавки тонкой фракции "сырого" нефтяного кокса, поэтому в табл. 1 приведены данные от 5% до 35%.

Добавка в количестве менее 5% практически не отражается на качестве анодной массы, поэтому данные по массе с добавкой менее 5% не приводятся. Нижний предел добавки, заявленный в формуле изобретения и равный 3%, определен лишь с точки зрения экономической целесообразности.

В табл. 1 за базу сравнения приняты показатели опробования анодной массы без добавки "сырой" мелочи, так как сравнение с показателями по прототипу не является корректным в силу принципиального различия в назначении получаемых масс, а именно: в прототипе - для производства формованных электродов, в предлагаемом решении - для формирования самообжигающихся анодов, а также в силу различия в исходном сырье.)

В табл. 1 также приведены требования ТУ на анодную массу.

Из табл. 1 видно, что

- с увеличением содержания "сырой" мелочи в пыли удельная поверхность как при измельчении в шаровой мельнице, так и при вибропомоле увеличивается до определенного предела, затем наблюдается стабилизация, а в дальнейшем снижение роста удельной поверхности, что, вероятно, связано с коагуляцией тонкой пыли. Но уровень удельной поверхности при вибропомоле значительно выше;

- с увеличением содержания "сырой" мелочи содержание связующего снижается, но при этом Кт увеличивается, что положительно сказывается на формировании самообжигающегося анода;

- результаты технологического опробования массы с 15% "сырой" мелочи вибропомола (верхний предел рекомендуемого диапазона) показывает:

по разрушаемости в токе CO2 показатели улучшаются по сравнению с контрольным образцом и находятся на нижнем пределе требований ТУ;

по удельному электросопротивлению показатели сравнимы с контрольным образцом и практически укладываются в требования ТУ. Завышенное значение УЭС контрольного образца, вероятно, связано с сырьем;

по механической прочности наблюдается ухудшение показателя как по сравнению с контрольным образцом, так и с требованиями ТУ, хотя при вибропомоле показатель 29,5 мПа сопоставим с требованиями ТУ - не менее 30 мПа.

Эксперименты показали, что введение "сырой" мелочи нефтяного кокса позволяет получать анодную массу практически соответствующую требованиям ТУ при условии подготовки пыли вибропомолом, а также выявлено предельно допустимое содержание "сырой" мелочи - 15% (предпочтительно 10%).

Данный показатель является оптимальным для массы с использованием каменноугольного связующего с α1- фракцией 8%.

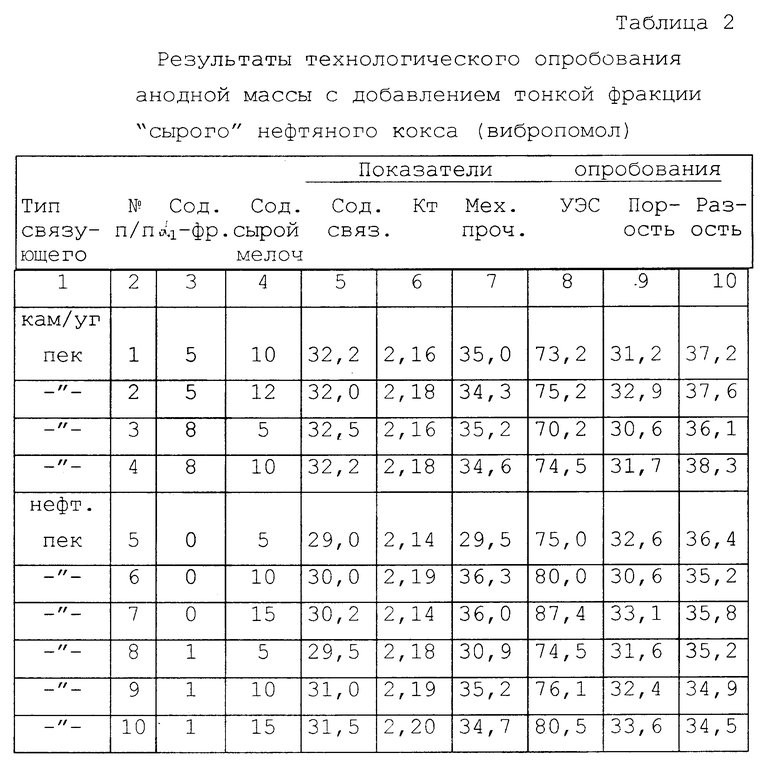

Дальнейшие испытания были направлены на выявление зависимости свойств анодной массы от содержания α1- фракции в связующем. Результаты представлены в табл. 2.

Результаты показывают прямую связь содержания α1- фракции в пеке и оптимального предела содержания "сырой" мелочи в массе.

Так, для каменноугольного пека результаты технологического опробования массы N 2 и N 4 сопоставимы, хотя в массе N 2 - 12% "сырой" мелочи, а в массе N 4 -10%. Это связано с тем, что в массе N 2 содержание α1- фракции ниже, чем в массе N 4.

В нефтяном пеке содержание α1- фракции незначительно, поэтому оптимальный предел содержания "сырой" мелочи в массе на основе может быть увеличен по сравнению с массой на основе каменноугольного пека (до 15%).

Опыты показали, что интенсивное измельчение непрокаленной мелочи нефтяного кокса совместно с прокаленным коксом изменяет физико-химические свойства последнего. Как более мягкий материал непрокаленная "мелочь" разрушается более интенсивно, причем происходит активирование ее поверхности. В процессе совместного измельчения происходит напрессовывание непрокаленной мелочи в зерна более прочного прокаленного кокса. В результате с вибропомола получаем пыль

во-первых, уплотненную непрокаленной мелочью, чем объясняется снижение ее разрушаемости;

во-вторых, пыль, имеющую более активную с физико-химической точки зрения поверхность.

Далее смешивание шихты с пеком проходит по следующему механизму:

на активной поверхности непрокаленной мелочи наблюдается селективная сорбция тяжелых составляющих пека. В результате пековые прослойки обогащаются легкими фракциями. Это способствует большему отгону легких фракций при нагреве смеси и приводит к некоторому ухудшению (но в пределах ТУ) качества массы по механической прочности и УЭС. В то же время обогащение пековых прослоек легкими фракциями позволяет снизить содержание связующего без снижения Кт.

Показатели, заявленные в формуле изобретения и выраженные в абсолютных величинах, обосновываются следующим:

1. "...вводят в виде активированной пыли..."

Вибропомолом измельчается прежде всего "сырая" нефтяная мелочь, которая в процессе измельчения активируется, и с физико-химической точки зрения приближается к свойствам α1- фракции связующего.

2. "... непрокаленный кокс вводят... с содержанием фракции - 0,08 мм не менее 65%..."

Эксперименты показали, что именно фракция - 0,08 мм (точнее - 0,05 мм в ней) в структуризации анода приближается к α1- фракции пока. При содержании данного класса менее 65% наблюдается снижение качества анодной массы, связанное, вероятно, с недостаточным уплотнением в процессе измельчения частиц прокаленного кокса.

3. "...содержание... поддерживают в количестве 3-5%"

Нижний предел обосновывается экономической целесообразностью, так как при введении "сырой" мелочи менее 3% практически не изменяется качество массы, а затраты возрастают за счет передела вибропомола.

Верхний предел определен для массы на основе связующего с минимальным содержанием α1- фракции.

Увеличение содержания "сырого" кокса в шихте выше 15% приводит к резкому ухудшению качества анодной массы (см. табл. N 1).

Это связано с тем, что в прокаленный кокс при совместном измельчении напрессовывается лишь определенное количество "сырого" кокса, а излишки его в процессе измельчения агрегируются коагулируются). При добавке "сырого" кокса более 15% число коагулированных частиц "сырого" кокса увеличивается, что ухудшает условия формирования кокса из связующего.

4. Второй пункт формулы изобретения.

Математическая зависимость позволяет корректировать содержание связующего в зависимости от содержания "сырого" кокса. Коэффициент 0,1 определен экспериментально.

Причем авторы рекомендуют на основании проведенных испытаний придерживаться показателя 15-20%, как суммарного показателя по содержанию "сырого" кокса в коксовой шихте и содержанию α1- фракции в связующем.

Рекомендуемый авторами показатель 15-20% не является догмой и может изменяться для каждого конкретного завода с учетом его поставщиков сырья и возможностей передела тонкого помола и дозирования.

5. "...удельная поверхность не менее 5500 см2/г".

Данный предел по удельной поверхности фракции - 0,08 мм соответствует содержанию (65%) данной фракции в пыли.

Контроль тонины помола осуществляется по фракции - 0,08 мм (не менее 65%). Если принять во внимание, что непрокаленный материал истирается легче, то наличие в совокупной пыли 65% фракции - 0,08 мм дает наличие непрокаленной мелочи фракции - 0,08 мм более 65%, что соответствует удельной поверхности не менее 5500 см /г.

При соблюдении всех условий, выраженных в формуле изобретения, достигается поставленная задача - использование некондиционного (по крупности) коксового сырья независимо от степени его термоподготовки.

Общими признаками предлагаемого способа и прототипа является то, что в обоих случаях коксования шихта частично содержит кокс с недостаточной степенью термоподготовки, который вводится в виде пыли, полученной при совместном помоле кокса с частичной и полной термоподготовкой, но в предлагаемом способе процесс измельчения ведут до более тонкой пыли (содержание фракции - 0,08 мм не менее 65%) с одновременным активированием "сырого" кокса, что обеспечивает возможность использования такой анодной массы в самообжигающемся аноде.

Таким образом, предлагаемое техническое решение существенно отличается от прототипа.

Следовательно, данное предложение отвечает критерию изобретения "новизна".

Для определения "уровня техники" проведен поиск по патентной и научно-технической литературе:

- известен способ повышения качества электродной массы за счет использования поверхностно-активных веществ (ПАВ). По авт. св. СССР N 408529 (кл. С 01 В 31/04) в качестве ПАВ используют глицериновый гудрон в количестве до 5% от веса пека;

- известен способ повышения плотности и механической прочности зерен кокса за счет введения в сухой состав электродной массы кокса определенной крупности. По патенту ПНР N 77932 (кл.80 B 8/12) вводится кокс в количестве 40-60 вес. частей с зернистостью 20-0 мм, причем содержание зерен > 15 мм должно быть более или равно 10% (лучше 15-20%) и зерен < 0,3 мм - менее или равно 35%;

- известен способ корректировки пластичности анодной массы в зависимости от концентрации в пеке компонентов, нерастворимых в бензоле. По патенту ПНР N 99171 (кл. С 25 С 3/06) необходимую пластичность рассчитывают по формуле

P = 400 - 10 (А + В) ± 5,

где (А+В) - количество нерастворимых в бензоле, в %;

- известен способ повышения качества массы за счет изменения процесса смешивания наполнителя и связующего. В патенте США N 2645583 (кл. 106-56) наполнитель разделяют на две фракции - крупную и мелкую, размеры самых мелких частиц крупной фракции должны соответствовать размерам пор самых крупных частиц этой фракции (самые мелкие частицы крупной фракции имеют размер около 0,2 мм). Крупную фракцию (30-75% от веса наполнителя) отдельно смешивают со связующим, затем добавляют мелкую фракцию и продолжают смешение до достижения полной однородности смеси.

Ни в одном из известных решений не обнаружено аналогичного заявляемому решения, а именно:

для получения качественной анодной массы для самообжигающихся анодов использовать "сырую" нефтяную мелочь в виде активированной пыли с содержанием не менее 65% фракции - 0,08 мм, полученной в процессе совместного измельчения с прокаленным коксом, причем доля непрокаленного кокса в коксовой шихте составляет 3-15%.

Предлагаемое техническое решение поясняется примером.

Пример 1

Для изготовления анодной массы использовались смесь каменноугольных пеков ЗСМК и Магнитогорского МК в соотношении 50:50 (содержание α1- фракции 8%). В качестве непрокаленной добавки в шихте использовалось 10% мелочи "сырого" нефтяного кокса АНХК (действительная плотность 1,4 г/см3 и массовая доля летучих 8%). Точность дозирования пека (q) = ±0,2%.

Перед измельчением коксовая мелочь подсушивалась при температуре 130oC в течение 5 часов, после чего кокс приобретал достаточную сыпучесть и в меньшей степени спрессовывался при измельчении.

Подсушенную мелочь измельчали на виброистерателе фирмы "HERZOG" одновременно с прокаленным коксом (отсевом). Тонину помола контролировали по классу - 0,08 мм (65,6% с удельной поверхностью 5760 см2/г.

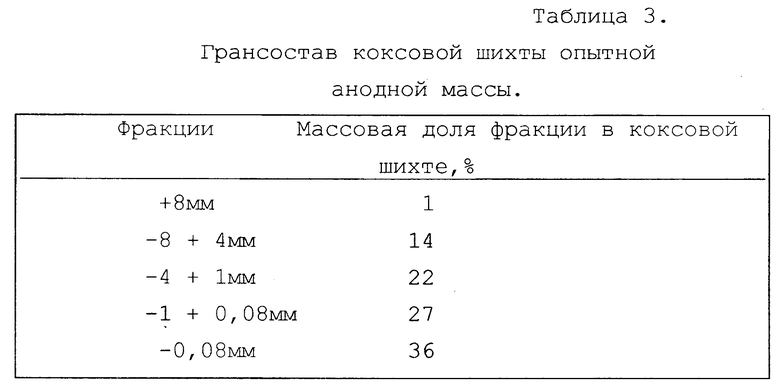

При изготовлении опытной анодной массы за основу был принят грансостав, приведенный в табл. 3.

По предлагаемой авторами формуле рассчитаем содержание связующего в массе с учетом того, что в рядовой массе его содержание равняется 33% (см. табл. N 1).

Ссв = (Ссв.р - 0,1С) ± q = (33 - 0,1 • 10) ± q

Ссв = 31,8%

Анодную массу получают традиционным смешиванием коксовой шихты с рассчитанным по формуле количеством к/у пека.

Показатели технологического опробования данной массы приведены в табл. 1, графа 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1996 |

|

RU2116383C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2001 |

|

RU2196192C2 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1999 |

|

RU2151824C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2128731C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2001 |

|

RU2222641C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ЭЛЕКТРОДОВ | 2007 |

|

RU2347013C2 |

| АНОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1987 |

|

RU1520899C |

| ВЫСОКОПРОЧНЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1998 |

|

RU2160704C2 |

| СПОСОБ ПОДГОТОВКИ КОКСОВ РАЗНЫХ ПОСТАВЩИКОВ ПЕРЕД ПРОКАЛКОЙ ДЛЯ ПРОИЗВОДСТВА АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1997 |

|

RU2128246C1 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОДНОГО КОКСА ДЛЯ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2001 |

|

RU2186882C1 |

Использование: в электродном производстве, в частности в производстве анодной массы для самообжигающихся анодов алюминиевых электролизеров. Технический результат - расширение сырьевой базы за счет вовлечения в производство анодной массы непрокаленной нефтяной мелочи. Сущность: предлагается непрокаленный кокс вводить в виде активированной пыли с содержанием фракции - 0,08 мм не менее 65%, при этом массовую долю непрокаленного кокса в коксовой шихте поддерживают в количестве 3-15%, при этом удельную поверхность активированной пыли фракции - 0,08 мм поддерживают не менее 5500 см2/г. 2 з. п.ф-лы, 3 табл.

Cсв = (Cсв.р - 0,1 C) ± q,

где Cсв - массовая доля углеводородного связующего в электродной массе с использованием шихты из прокаленного и непрокаленного коксов, мас.%,

Cсв.р - массовая доля углеводородного связующего в рядовой электродной массе с использованием прокаленной коксовой шихты, мас.%;

C - массовая доля непрокаленного кокса в коксовой шихте, мас.%;

q - поправочный коэффициент, учитывающий точность дозирования углеводородного связующего.

| RU 2055945 C1, 10.03.96 | |||

| Углеродсодержащая масса для самообжигающихся электродов | 1987 |

|

SU1502463A1 |

| SU 228003 A1, 12.11.69. | |||

Авторы

Даты

1999-06-27—Публикация

1997-04-15—Подача