Способ отливки без моделей непосредственно в постоянные металлические формы ограничен в литейной практике отливкою незначительного количества деталей, где допускается преимущественно отбеленный чугун (листопрокатные валики, бегуны и т.д.). Отливка мягкого чугуна также весьма ограничена. Однако, практическое разрешение вопроса отливки в постоянные формы для деталей массового производства имело бы исключительно большое значение.

При существующей отливке как белого, так и мягкого чугуна стараются стенки форм делать возможно толстыми. При этом в момент заливки металлом, металлическая форма сразу вбирает в себя большое количество тепла из расплавленного металла, что вызывает быстрое охлаждение и затвердевание металла. Быстрое затвердевание вызывает в свою очередь большое выделение газов и, следовательно, сильное давление на стенки.

В результате быстрого охлаждения металла часть углерода, не успевшая выделиться, остается в связанном состоянии, следствием чего и получается отбеленный твердый чугун. Получение мягкого чугуна с выкидыванием отливки при температуре до 800° не нашло еще широкого применения.

Для получения деталей из серого или ковкого чугуна автор предлагает производить отливку в движущиеся по конвейеру, постоянно горячие формы, наполненные в основном нетеплопроводною, газопроницаемою набивкою (напр., смесь крупно-зернистого песка с глиною), поддерживающею тонкую (0,5-2 мм) металлическую, мелко-продырявленную огнестойкую оболочку, воспроизводящую наружные очертания отливаемой детали.

Эта металлическая оболочка каждый раз перед заливкою автоматически обрызгивается методом пульверизации тонким слоем (2-3 мм) формовочных чернил, тотчас же засыхающих. Каждый раз после отливки металлическая оболочка также автоматически очищается пескоструйным аппаратом. Слой формовочных чернил служит тепловым изолятором между горячим металлом и металлической оболочкою, предохраняет отверстия металлической оболочки от заливки металлом и сберегает самую металлическую оболочку от быстрого выгорания. При указанном методе заливки быстрого охлаждения наружного слоя металла и, следовательно, отбеливания чугуна не будет.

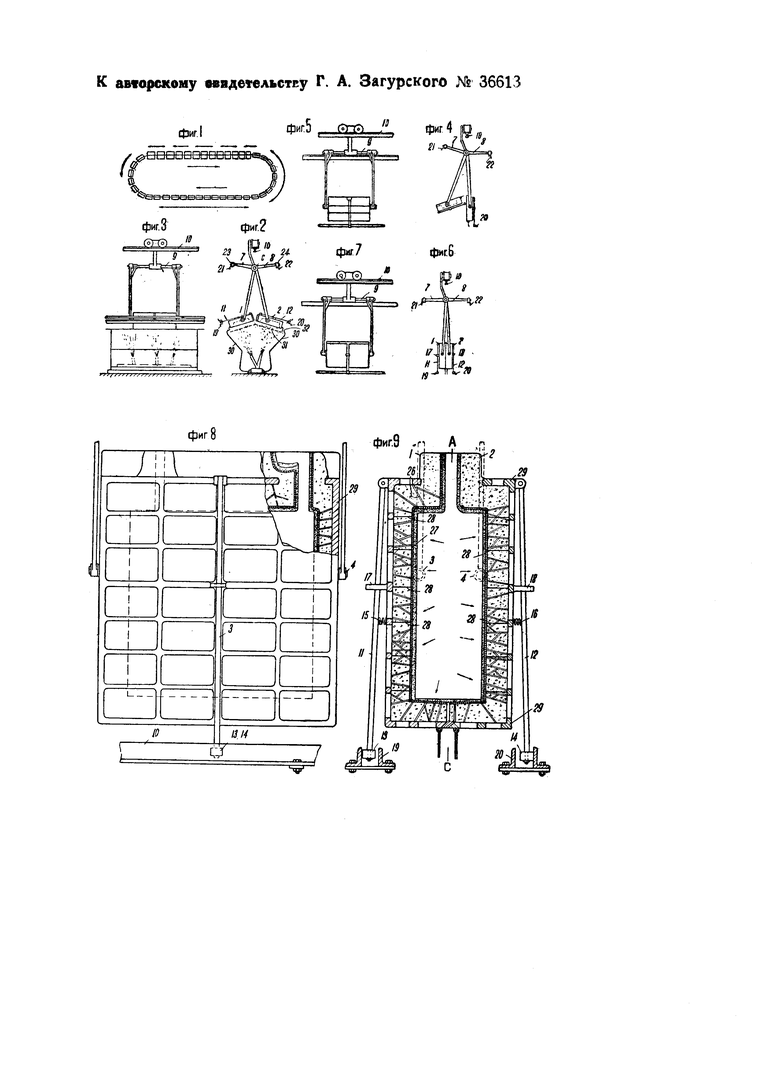

На чертеже фиг. 1 изображает установку в схематическом виде; фиг. 2 и 3 - установку в двух проекциях в момент опрыскивания; фиг. 4 и 5 - то же, в момент вставки шишки; фиг. 6 и 7 - то же, в момент заливки; фиг. 8 и 9 - две полуформы в сомкнутом положении, соответствующем моменту заливки, в двух проекциях.

Установка для массовой отливки в постоянные формы состоит из полуформ 1 и 2, составляющих опоку 29. Стенки опоки, выполненные решетчатыми, удерживают от выпадения огнеупорную набойку 26. Последняя имеет назначение принимать на себя давление, испытываемое металлическою оболочкой 27 со стороны металла, а также служит тепловым изолятором. Поэтому набивка должна быть крепкой и хорошо газопроницаемой. В литейной практике применяется, как крепкий огнестойкий газопроводящий материал, смесь глины с крупнозернистым песком и углем. Для лучшего прохождения газов в набивке просверливаются каналы или выжигаются предварительно заложенные органические материалы: веревки, жгуты соломы, восковые свечки. Металлическая оболочка 27 обычно испытывает давление лишь со стороны горячего металла (показано стрелками), но для удержания ее и для предупреждения возможности отхода вследствие коробления металлическая оболочка в некоторых своих точках удерживается приваренными к ней тонкими шпильками 28. Частично вместо металлических шпилек 28 может быть применен асбестовый шнур. В случае выгорания металлической оболочки, она может быть легко сменена без разрушения самой опоки. Металлическая оболочка 27 перед заливкою покрывается тонким слоем формовочных чернил (2-3 мм) методом пульверизации. Метод пульверизации должен обеспечить быстроту и равномерность покрытия. Линия разъема опок проходит в вертикальной плоскости АС, в плоскости установки литникового отверстия и отверстия для выпора.

Формы снабжены цапфами 3, за которые они подвешиваются на коленчатых рычагах 7-8 к тележке 9. Последняя перемещается по рельсу 10 конвейера. К коленчатым рычагам 8 и 9 шарнирно прикреплены рычаги 11 и 12, имеющие на выступающих концах ролики 13 и 14. Рычаги 11 и 12, отжимаются пружинками 15 и 16 и удерживаются хомутиками.

Момент раскрывания, открывания и повертывания полуформ определяется шаблонами 19 и 20, отводящими ролики 17 и 18 полуформ, и шаблонами 21 и 22, отводящими ролики 23 и 24 двуплечих рычагов 7 и 8. Дополнительное устройство рычагов 11 и 12 вызвано необходимостью параллельного раздвигания полуформ в момент их разъема и соединения, так как в противном случае полуформы расходились бы не по прямой, а по дуге окружности из центра С. Пружины 15 и 16 необходимы для обеспечения постоянно плотного соприкосновения опок при некоторых неточностях установки шаблонов 19 и 20 и вибрирования. Шаблоны 21 и 22 с рычагами 7 и 8 руководят расхождением полуформ, шаблоны 19 и 20 с рычагами 11 и 12 - повертыванием полуформ, в их цапфах 3 и 4.

Опрыскивание полуформ формовочными чернилами производится методом пульверизации стационарно установленным опрыскивающим аппаратом, мимо которого проходят полуформы. Разбрызгивающие сопла устанавливаются внизу перекрестно под раскрытыми опоками. Формовочные чернила, постоянно перемешиваемые и равномерно стекающие из специального сосуда струей сжатого воздуха, разбрызгиваются пылью, которая оседает равномерным слоем на очищенной металлической оболочке опок.

Опрыскивающие аппараты могут быть установлены не в одном, а в разных местах, т.е. опрыскивание может быть произведено в несколько приемов. Разбрызгивающие сопла могут быть вращающимися и совершать маятниковые движения. Стенки 30 и 31 и дощечки 32, шарнирно прикрепленные к опокам, ограничивают распространение формовочной пыли по бокам.

Раздвигание и поворачивание полуформ определяется профилем шаблонов 21-22. Так как опрыскиванию подвергалась вся поверхность, то при складывании полуформ формовочные чернила обеих поверхностей создадут в месте разъема плотную, непропускающую металл поверхность, а надавливание шаблонов 19-20 через посредство пружин 15 и 16 на полуформы гарантирует постоянство соприкосновения опок при неточной установке шаблонов 19 и 20.

Заливка производится через литниковый канал 26, располагаемый по линии разъема, иначе было бы невозможно вынуть отливку при раскрывании полуформы. Подобный способ расположения литников применяется, как правило, при литье под давлением.

В литниковую чашку возможно будет подкладывать каждый раз после смыкания опок маленькую пластинку, приготовленную из формовочной земли, для того, чтобы сокращение расстояния между литниковой чашкой и отливкой вследствие усадки чугуна шло за счет сминания этого рыхлого слоя. Для значительного большинства мелких и средних деталей этой подкладки не потребуется, так как сминание слоя формовочных чернил будет достаточно, чтобы предупредить форму от разрушения. Кроме того возможно производить отливку и без литниковой чашки, как это применяется при литье под давлением.

Наиболее ответственною деталью является тонкая металлическая оболочка (1-2 мм толщины), которая должна противостоять высокой температуре, причем самый материал при этой температуре не окислялся бы, так как в противном случае металлическая пластинка будет очень быстро выгорать.

Охлаждение полуформ будет производиться обычным практикующимся в конвейерных литейных способом.

Раскрывание полуформ производится так же, как и закрывание перед заливкою. При раскрывании полуформ отливки будут вываливаться под собственным весом непосредственно на конвейер, увозящий их к месту очистки и обрубки.

Очистка опок от остатков формовочных чернил после выбивки производится пескоструйным аппаратом. Для этого может быть использована одна из существующих систем пескоструйных аппаратов. Сопла аппаратов расположены друг к другу наклонно и могут поворачиваться, как это имеет место в существующих конструкциях. Диаметр зерен песка должен быть больше диаметров отверстий металлической оболочки, чтобы не засорять ее. Поэтому особенностью пескоструйного аппарата будет лишь устройство качающейся наклонной решетки, через которую будут проваливаться мелкие зерна песка, прежде чем песок снова не ссыплется в элеватор пескоструйного аппарата.

Обдувка производится непрерывной струей сжатого воздуха стационарно установленными автоматически поворачивающимися шлангами, над которыми проходят формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ЧУГУННОЙ ОТЛИВКИ ТЮБИНГА ТОННЕЛЬНОЙ ОБДЕЛКИ ПОДЗЕМНЫХ СООРУЖЕНИЙ МЕТРОПОЛИТЕНА | 2015 |

|

RU2661929C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМНЫХ ПОСТОЯННЫХ МЕТАЛЛИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2051006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМИЫХ МЕТАЛЛИЧЕСКИХ | 1973 |

|

SU387785A1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| ЛИТЕЙНАЯ ФОРМА | 1993 |

|

RU2089329C1 |

| Способ изготовления литейных форм | 1979 |

|

SU825269A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ РАЗНОСТЕННЫХ ЧУГУННЫХ ОТЛИВОК ТИПА ВТУЛОК | 2013 |

|

RU2549819C2 |

| Опока для вакуумной формовки | 1979 |

|

SU1102656A1 |

1. Установка для массовой отливки в постоянные формы, снабженная конвейером в виде монорельса, отличающаяся применением полуформ 1 и 2, подвешенных за цапфы 3 к коленчатым рычагам 8, 9 с роликами на конце, снабженных подпружиненными рычагами 11 и 12, также с роликами на конце, для направления каковых роликов служат шаблоны 19-22, с целью раскрывания, поворачивания и закрывания форм при подходе их к различным пунктам: для заливки, выбрасывания отливок, покрывания форм чернилами, отбивания остатков чернил после отливки и т.д.

2. В установке по п. 1 применение формы, отличающейся тем, что она состоит из решетчатых опок 29, огнеупорной набойки 26, продыравленной металлической оболочки 27 и слоя чернил, наносимого перед каждой отливкой.

Авторы

Даты

1934-05-31—Публикация

1933-05-28—Подача