Известный способ изготовления изделий из различных металлов или сплавов путем прессования и последующего спекания порошка какого-либо металла или порошкообразной смеси металлов, или смеси металлов с неметаллическими примесями, представляет ряд преимуществ.

Особенно эти преимущества сказываются в случаях изготовления тел из тугоплавких металлов или сплавов или в случаях, требующих создания тела с определенной физической структурой, получение которой невозможно путем литья металла или сплава.

Примерами таких случаев могут служить известные способы изготовления вольфрамовых изделий или изделий из твердых сплавов карбида вольфрама путем прессования и последующего спекания соответствующих порошков.

Однако, существенным недостатком такого способа является трудность получения совершенно плотного тела без пор, в особенности в таких случаях, когда изделие не подвергается после спекания механической обработке, как, например, при изготовлении упомянутых твердых сплавов карбида вольфрамса.

Наличие же пор в металлическом изделии сильно понижает его полезные свойства и эффективность его использования.

Посредством предлагаемого приспособления для одновременного прессования и спекания порошков тугоплавких металлов и их сплавов имеется в виду устранение вышеуказанных дефектов.

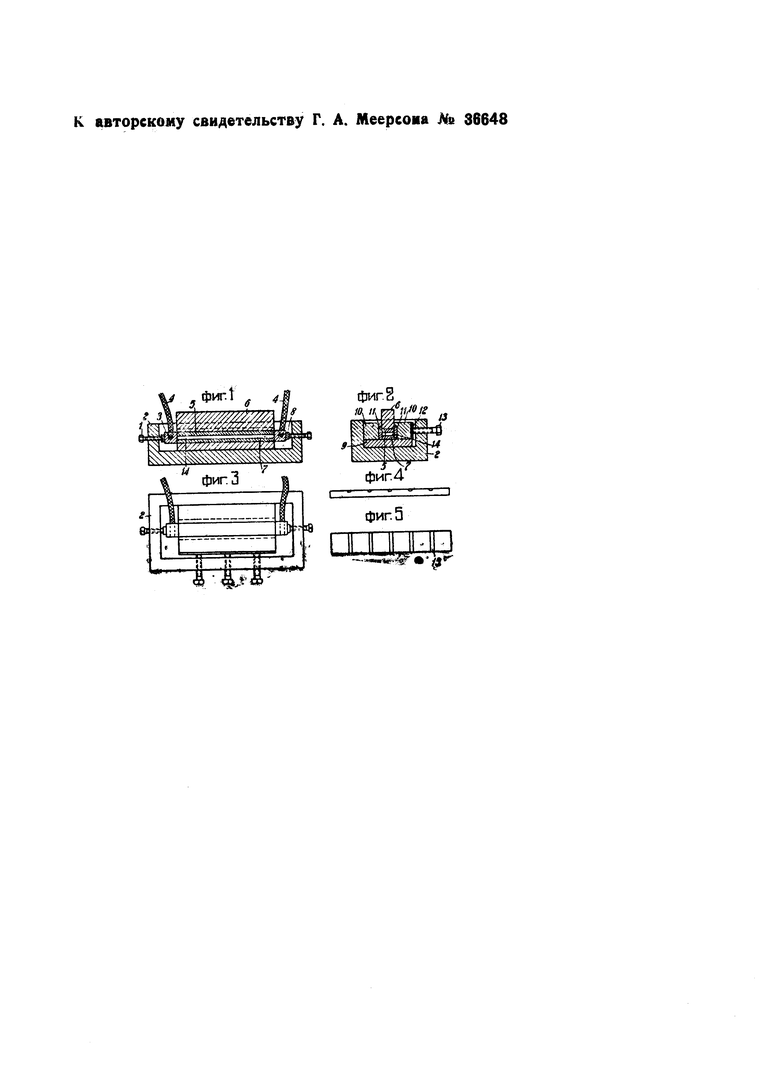

На чертеже фиг. 1 изображает приспособление в продольном разрезе; фиг. 2 - то же, в поперечном разрезе, фиг. 3 - общий вид приспособления, и фиг. 4-5 - деталь приспособления.

Приспособление для одновременного прессования и спекания порошков тугоплавких металлов и их соединений состоит из железного башмака 2 и колодок 10, подкладки 9 и колодки 6.

Колодки 10 и подкладка 9 сделаны из какого-либо плотного огнеупорного не теплопроводного и не электропроводного материала, как, например, плотный мелкозернистый шамот, алунд и т.п.

Вдоль внутренних сторон колодки 10 проложены графитные (угольные) пластинки 11 (фиг. 2).

На чертеже эти графитные пластинки 11 изображены врезанными в колодки 10, однако это не обязательно и они могут просто прилегать к плоским стенкам колодки 10, а также быть равными с последними по высоте.

В таком случае колодки 10 будут представлять собой прямоугольные бруски без изображенных на фиг. 2 закраин.

Между вертикальными графитными пластинами 11 лежит на подкладке 9 горизонтальная нижняя графитная пластинка 7 (фиг. 1 и 2).

На пластину 7 насыпают (при удаленной пластине 5 и колодке 6) слой нужного количества прессуемого порошка 14, например, смеси карбида вольфрама с порошкообразным никелем, кобальтом или другими связующими металлами.

Сверху на порошок давит колодка 6, при помощи гидравлического пресса, или винтового пресса или рычага с грузом и т.п.

Колодка 6 может быть сделана из такого же изолирующего материала, как и колодка 10, и в таком случае между нею и порошком 14 прокладывают графитовую пластинку 5, или же колодка 6 может быть сделана целиком из графита и в этом случае нужда в пластинке 5 отпадает; при этом колодка 6 изолируется от давящей на нее сверху металлической поверхности пресса - слоем слюды или тому подобного изолирующего материала.

Зажим с боков производится при помощи винтовых болтов 13, проходящих через стенку башмака 2 и давящих на металлическую прокладку 12.

С торцевых концов прессформы к ней прижимается при помощи винтов 1 два медных контакта 3. Между винтами 1 и контактами 3 проложены изолирующие пластинки 8. Медные контакты плотно соприкасаются с торцевыми поверхностями нижней графитной пластинки 7 и слоя порошка 14. В случае желательности более равномерного прогрева всего слоя порошка по длине, в торцы прессформы вставляют по небольшой вертикальной графитной пластинке, отделяющей поверхность порошка от поверхности медных контактов 3.

Колодка 6 (а в случае ее применения - и пластинка 5) свободно, в притирку, ходит вертикально между пластинами 11.

Медные контакты 3 делаются пустотелыми с водяным охлаждением. К контактам 3 подводят электрический ток низкого напряжения и высокого ампеража при помощи кабелей 4.

В собранную и зажатую в башмаке форму, с удаленной колодкой 6 (и пластинкой 5 - в случае ее применения), засыпают ровным слоем на поверхность нижней пластинки 7 - нужное количество прессуемого порошка. Можно засыпку порошка производить в форму и вне башмака; для этого форму предварительно зажимают в вспомогательные струбцинки или тому подобное приспособление, засыпают порошок, затем устанавливают форму в башмак, удаляют вспомогательное зажимное приспособление и затягивают все болты башмака.

Затем в просвет между боковыми графитными пластинками 11, поверх засыпанного порошка 14, вставляют колодку 6 (если употребляется пластинка 5, то она вкладывается перед колодкой, если же колодка 6 целиком графитная, то поверх ее прокладывается слюдяная пластинка). Зажатая в башмак форма с засыпанным порошком и вставленной поверх него колодкой помещается под какой-либо пресс достаточной мощности и посредством последнего на колодку возлагают давление из расчета около 50-100 кг на кв. см поверхности прессуемого порошка, т.е., примерно, в 20-25 раз менее давления, обычно применяемого при изготовлении тел из вольфрама или сплава карбида вольфрама путем прессовки и последующего спекания порошков.

Вслед за этим, не ослабляя давления, в контакты 3 включают ток, подводимый от понижающего трансформатора кабелями 4. Ток проходит между контактами по угольным пластинкам и по всей толще порошка 14 вдоль длины формы, т.е. в направлении, перпендикулярном направлению давления. Направление электротока по длине угольных пластин и по длине слоя порошка, т.е. в направлении наибольшего электросопротивления системы позволяет легко установить режим процесса по показаниям амперметра и вольтметра.

Порошок может быть разделен на части прослойками из постороннего материала 15. Сила тока при помощи соответствующего регулятора поднимается в течение нескольких минут до такой степени, чтобы слой порошка 14 под действием тока раскалился до температуры размягчения связующего металла (близко к температуре плавления последнего). При этом происходит заметное сжатие объема порошка; размягченный или разжиженный связующий металл (никель, кобальт) заполняет под продолжающимся давлением колодки все поры между крупинками порошка карбида вольфрама. Затем ток выключают и после остывания формы последняя разбирается и из нее вынимают компактную пластину твердого сплава карбида вольфрама, особо плотного строения, лишенного пор, каковое не удается достигнуть путем обычного способа прессования и последующего спекания. Эта пластина может быть расколота на меньшие пластинки для напайки на державки металлообрабатывающих резцов и т.п.

В процессе горячего прессования накаленный порошок плотно соприкасается со всех сторон с поверхностями накаленных графитных пластин, что предохраняет его от окисления.

Описанная конструкция приспособления и принцип ее действия могут быть применены не только для изготовления сплавов карбида вольфрама, но и для изготовления особо плотных изделий из других порошкообразных металлов или сплавов.

В случае нежелательности применения графитных пластин они могут быть заменены каким-либо другим материалом, не реагирующим с материалом прессуемого порошка.

Взамен действия графита, предохраняющего прессуемый материал от окисления, может быть применена атмосфера какого-либо инертного газа, или же в щель между колодкой и боковыми пластинками может быть направлена непрерывными медленными каплями какая-либо жидкость, создающая при испарении, вследствие соприкосновения с горячими частями формы, атмосферу инертного или восстановительного газа, например, метиловый спирт и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлокерамических твердых сплавов | 1934 |

|

SU43157A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ СПЛАВОВ СПЕКАНИЕМ | 1932 |

|

SU36650A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА С РЕГУЛИРОВАНИЕМ РАСПРЕДЕЛЕНИЯ И КОЛИЧЕСТВА УГЛЕРОДА В ЕГО ОБЪЕМЕ | 2011 |

|

RU2479653C1 |

| Способ получения порошка тугоплавкого материала и устройство для его осуществления | 1987 |

|

SU1722221A3 |

| Способ и устройство для получения отливок из трудноплавких карбидов тяжелых металлов | 1925 |

|

SU25930A1 |

| Способ получения заготовок вольфрамо-титанового твердого сплава | 2015 |

|

RU2613240C2 |

| Способ изготовления твердых металлокерамических сплавов | 1934 |

|

SU51577A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ ПРЕСС-ЗАГОТОВОК С ДИСПЕРГИРОВАННЫМИ ЗЁРНАМИ В ПОРОШКОВОЙ МЕТАЛЛУРГИИ МЕТАЛЛОКЕРАМИЧЕСКИХ, МИНЕРАЛОКЕРАМИЧЕСКИХ И ТУГОПЛАВКИХ СПЛАВОВ | 2020 |

|

RU2746657C1 |

| ВСТАВКА ДЛЯ РАЗРУШАЮЩЕГО ИНСТРУМЕНТА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗУЮЩИЙ ЕЕ ИНСТРУМЕНТ | 2009 |

|

RU2532932C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЛИ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ КОМПОЗИТА НА ОСНОВЕ КАРБИДА | 2005 |

|

RU2319580C2 |

Приспособление для одновременного прессования и спекания порошков тугоплавких металлов и их соединений, отличающееся тем, что оно состоит из угольных, графитовых или из какого-либо другого, не реагирующего с прессуемым порошком материала, пластин 5, 7, 11, 11, сжимаемых с боковых сторон помощью винтов колодками 10 из не теплопроводного и не электропроводного материала, а сверху колодкой 6, могущей составлять одно целое с пластинкой 5 и находящейся под действием пресса, для нагревания же электрическим током порошка, помещенного между пластинками 5, 7, 11, служат медные контакты 3, 3, прижатые с торцов к пластинкам, причем направление тока устанавливается перпендикулярно к направлению давления, а порошок может быть разделен на части прослойками из постороннего материала 15.

Авторы

Даты

1934-05-31—Публикация

1932-01-17—Подача