1

Изобретение относится к литейному производству, а именно к способам получения отливок тпиа втулок и изложниц.

Известен способ изготовления отливок с использованием полого металлического стержня, который перед заливкой металла в форму нагревают до 150-180°, а после окончания процесса заливки охлаждают.

С целью обеспечения свободного отделения стержня от отливки, по предолжениому способу стержень используют из сплава с коэффициентом линейного расширения, большим, чем коэффициент линейной усадки заливаемого металла, и напревают до температуры, обеспечивающей увеличение его линейных размеров, превышающих усадку заливаемого металла.

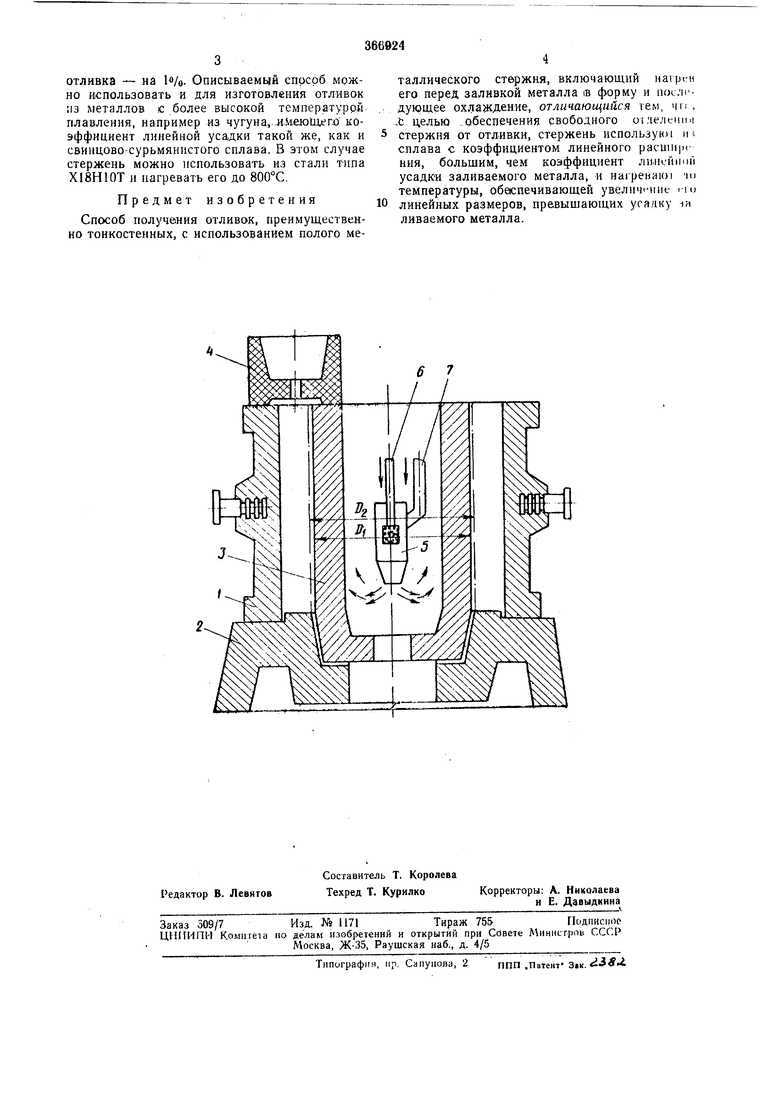

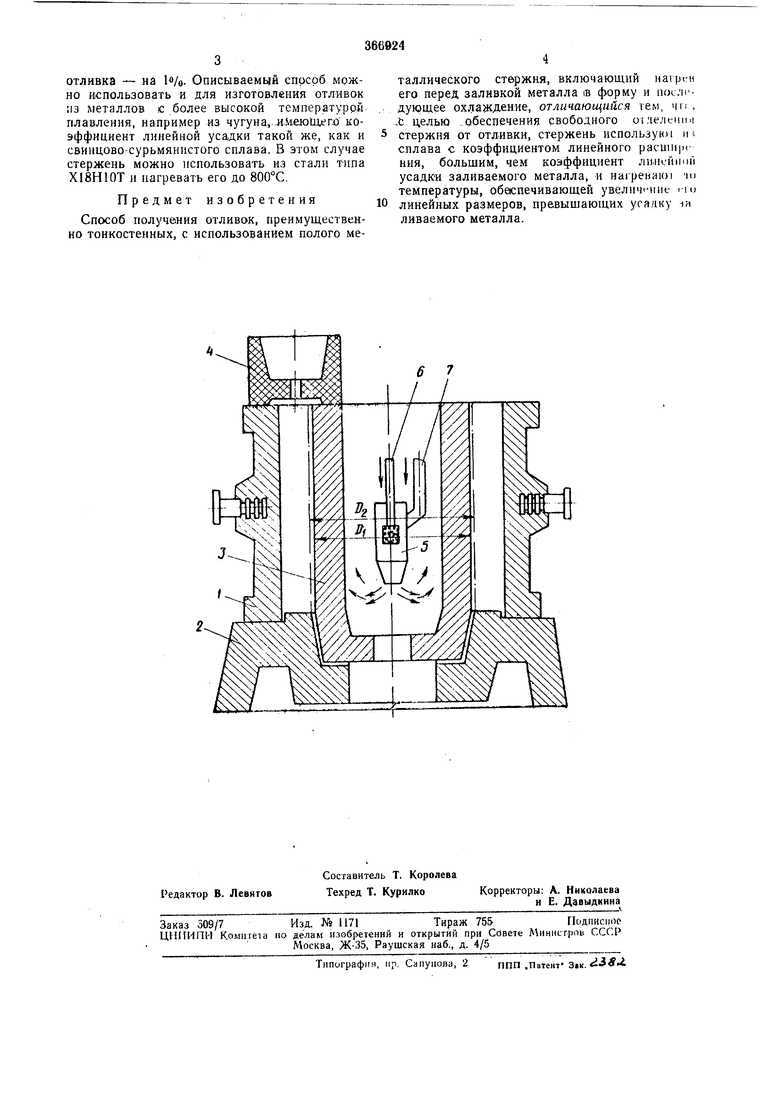

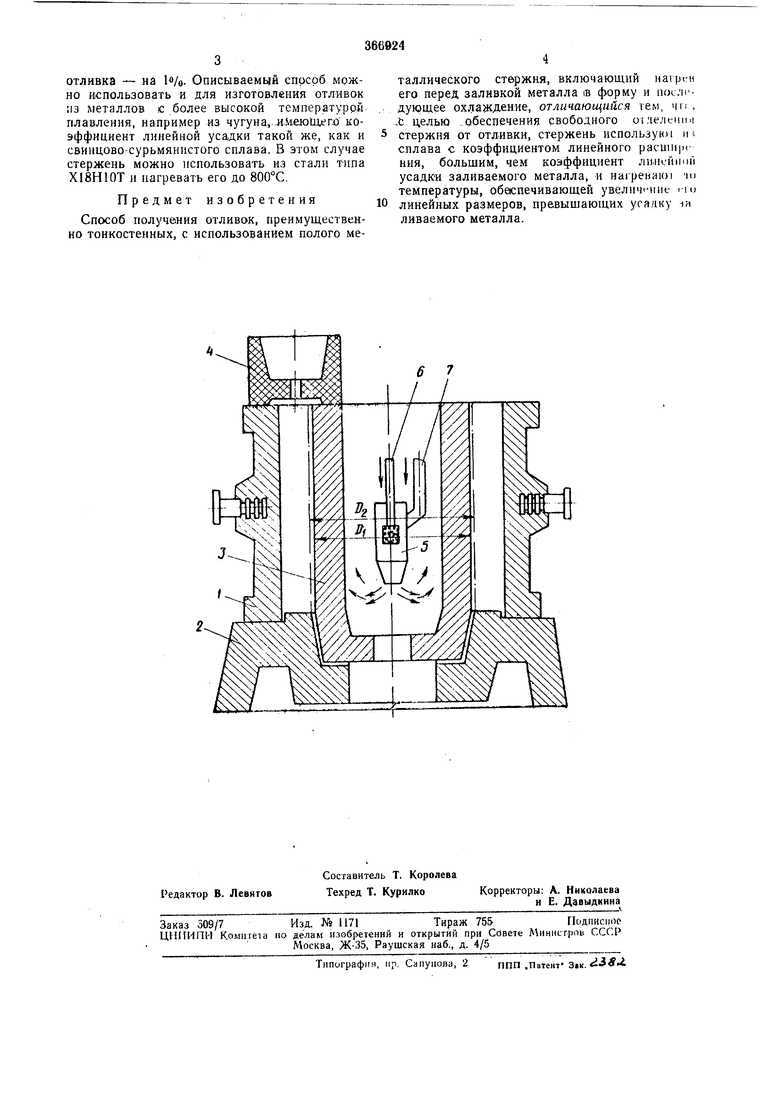

На чертеже схематично представлена литейная форма со стержнем для осушествления описываемого способа.

Форма состоит из корпуса /, поддона 2, металлическогостержня 3, литниковой чаши 4, корпуса горелки 5 и трубок 6 и 7 соответственно для нодачи газа и воздуха.

На иоддоне 2 соби1)ают форму, во внутреннюю полосгь стержня 3 вводят горелку 5 н производят напрев металлического стержня газо-воздушным пламенем. П:р,и температуре не более 80°С на стержень наносят слой ирогинонригарной краски. Затем стерже(П) iiai-peвают до температуры, обеспечиваюш.ей расширение стержня (диаметр DI), превышающее усадку заливаемого металла (диаметр D2). Стержень используют из сплава с 1 оэффициентом линейного расширения, большим, чем коэффициент усадки заливаемого металла.

В собранную и нагретую форму через чашу 4 заливают металл. Сразу же после заливки ввиду большего коэффициента линейного расширения матернала стержня диаметр DI будет больше диаметра отливаемой втулки D-. При охлаждении усадка стержня 3 будет больше усад1и отливки, благодаря чему стержень свободно удаляют из отливки. Для ускорения

охлаждения формы во внутреннюю полость стержня через трубку 7 подают воздух.

В качестве .примера можно привести изготовление отливок 080, 100, 125 мм и толплиной стенки до 12 мм из свинцово-сурьмянистого сплава (марки ССуА) с содержанием сурьмы от 5 до 7% (t ил. 320°С, линейная усадка 0,95-1,1 7о). Литейную форму и стержень используют из стали (ст. 3). Перед заливкой стержень нагревают до температуры 300°С. Коэффициент линейного расширения для ст. 3 при этой температуре соответствует 1,3%. Собранную металлическую форму заливают свннцово-сурьмянистым спла.вом при 420-470-С. При осты вании стальной

стержень уменьшается IB диаметре на 1,3%, а

отливка - на iVo- Описываемцй способ можно использовать и для изготовления отливок из металлов с более высокой температуррй плавления, например из чугуна, H ierotuero коэффициент линейной усадки такой же, как и свинцово-сурьмянистого сплава. В этом случае стержень можно использовать из стали типа X18HIOT п нагревать его до 800°С.

Предмет изобретения

Способ получения отливок, преимущественно тонкостенных, с использованием полого металлического стержня, включающий нагрсн его перед заливкой металла m форму и пос.пдующее охлагкдение, отличающийся тем, чп , t целью .обеспечения свободного очлеленич

стержня от отливки, стержень использую и; сплава с коэффициентом линейного pacuiiipf кия, большим, чем коэффициент л1ми.Й11ий усадки заливаемого металла, и нагренаю: ш температуры, обеспечивающей увелич -ине гю линейных размеров, превышающих усадку IH ливаемого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изложниц | 1987 |

|

SU1447562A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ТРУБНОГО КАТОДА ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2340426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 1973 |

|

SU364386A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Устройство для заливки форм | 1977 |

|

SU737105A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Способ получения тонкостенных отливок направленной кристаллизацией | 1989 |

|

SU1743684A1 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| Устройство для изготовления биметаллических заготовок | 1977 |

|

SU789240A1 |

Авторы

Даты

1973-01-01—Публикация