(54) УСТРОЙСТВО ДЛЯ ЗАЛИВКИ ФОРМ

1

Изобретение относится к литейно-му производству, в ча1стности к устройствам для заливки форм, прежмуществен-но получаемых В формах, изготовленных по вьшлавляемьим моделям ;и заливаемых сплав ами на основе алюминия.

Известно устройство, .которое включает литейвую форму, устанавл1вваемую на площадку 1C подъемн,ико;м, над которой на слециальиых опорах устанавливают металла- 10 ческую литниковую чашу ic присоединенными к ней стальными трубками с внутренним диаметром 12-16 мм, оцущенными в стояки, соединенные верти1кальным,и щеляМ|И с полостью литейной фор1мы. Верхние кон- 15 цы трубок снабжены дрО|бкам.и. Трубки установлены так, что они на 20-25 мм не доходят до дна стояков формы и перед заливкой нагреваются электроконтактньш способам до 500-800° С. Лятнвкавую чашу 20 нагревают перед заливкой даа 200-250° С горелками. Сплав заливают в чашу ковшами или яз тигля. Затем извлекают пробки из трубок. В .момент, когда нижние концы трубок погружаются в жидкий сплав на 25 глубину 100-t SQ мм, форма, установ.ленная на гидравлической плош,адке, начинает опускаться и заполняется последовательно снизу вверх 1.

Однако такое устройство обладает еле- 30

дующими .недостатками: узкая область применения (только для получения тонкостенных панелей); трудность управления про.цесссим заливки ввиду большой высоты падения .металла; ири падении первых порции металла не исключается его разбрызгивание при ударе о дно стояков, окисление и образование вто.ричных шлаковых включений; необходимость подогрева стальных трубок до высокой температуры; низкая скорость заливки (6,5-8,5 см/мин); не обеспечивается отделение окислых включений от сплава; гидравлический подъемник не обеспечивает плавного опускания формы, особеяио в конце заливки, когда вес ее значительно щоз1ра:стает.

Известно также устройство для заливки :фор.м, содержащее воронку с прикрепленной к ней глуходонной трубкой со щелями 2.

Недостатком такого устройства являются ограниченные ;воз можности его использования.

Целью изобретения Я1вляется расширение технологических возможностей устройства.

Поставленная цель достигается тем, что щели расположены вертикально по периметру трубки, при этом

р ур Р - о 5 1 9

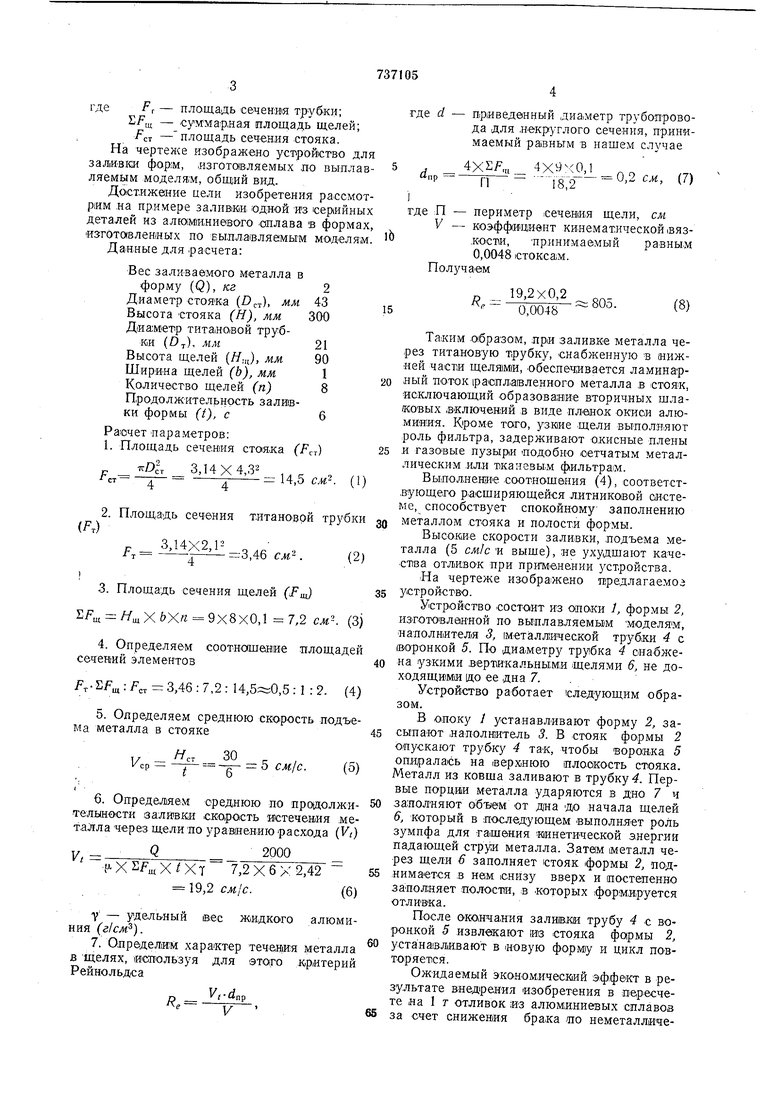

т Щ . СТ . i . .сб , где Ff - площадь сечения трубки; - суммарлая площадь щелей; Р„ -площадь сечения стояка. На чертеже изображено устройство для залйвки форм, йзготавляемых по выплавляемь1м моделям, общий вид. Достижение цели изобретения рассмотрим .на пр.имере заливжи одной из серийных деталей из алюминиевого .оплава в формах, йэготавленяых по выплавляемым моделям. Данные для расчета: Вес заливаемого металла в форму (Q), кг2 Диаметр стояка (О„, мм43 Высота стояка (Н), мм300 Диаметр титановой трубки (От)- мм21 Высота щелей (Я;ц), мм90 Ширина щелей (Ь), мм1 Количество щелей (п)8 Продолжительность зали1Бки формы (t), с6 Расчет параметров: 1. Площадь сече.ния стояжа (Р„) irDc 3,14X4,32 14,5 СМ-. (1) 44 2. Площ,адь сечения титановой трубки ч 1 4.V9 12 , -1 гЗ,46 слг (2) 3.Площадь сечения щелей (Рщ) ЕРщ 9X8X0,1 7,2 . (3) 4.Определяем соотнащение площадей сечений элементов FCT 3,46 : 7,2 : 14,,5 : 1 : 2. (4) 5.Олределяем среднюю скорость подъема металла в стояке т СТ - Г-// г- Кср ; - -g- 5 см1с. (5) 6.Определяем среднюю по продолжителын сти 1залИ1вки скорость истечения .металла через щели по уравнению расхода (Vi) Q2000 |j. 7,2X6X2,42 19,2 см/с.(6) V - удельный вес жидкого алюминия (г/см). 7. Определим характер течен1кя металла в -щелях, используя для этого .критерий Рейнольдса где d - приведенный диа|Метр трубопровода для .некруглого сечения, принимаемый равным в нашем случае d - 4XS/,u 4X9X0,1 ,go,. ,7) пр - - 18 2 - где :П - периметр сечения щели, см V - коэффициент кинематической 1вяз,кост1И, принимаемый равным 0,0048 стоксам. Получаем 19,2X0,2 0,0048 -- Таким .0|бразам, лри заливке металла через тита.новую трубку, снабженную в иижней час™ щелями, обеспечивается ламинарный поток (расплавленного металла в стояк, исключающий образование вторичных щлажовых включений в виде плеио.к окиси а.люмияия. Кроме таго, узюие щели выполняют роль фильтра, задерживают о.кисные плены .и газовые пузыри подобно сетчатым металлическим .или тканевым фильтрам. Выполнение соотнощения (4), соответст.вующего р-асщиряющейся литниковой системе, способствует спокойному заполнению металлом стояка и по.лости формы. Высокие скорости заливки, .подъема металла (5 см/с и выще), не ухудшают качест(ва ОТЛИВОК при притменении устройства. На чертеже иаобра1жено иредлагаемоз устройство. Устройство состоит из ОЛО.КИ 1, формы 2, изготовланной по выплав.ляемым моделя1м, «аполнитеЛ|Я 3, (металлической трубки 4 с (ВОронкой 5. По диаметру трубка 4 она-бжена узкими верт1икаль:ны.ми щелями 6, не доходящими до ее дна 7. . Устройство работает следующим образом. В опоку 1 устанавливают форму 2, засьгаают иаполшитель 3. В стояк формы 2 опускают трубку 4 так, чтобы воронка 5 опиралась на верхгнюю п.ло.окость стояка. Металл из ковша заливают в трубку. Первые порции металла ударяются в дно 7 и заполняют Объем от дна до начала щелей 6, который в .последующем выполняет роль зумпфа для -гашения кинетической энергии падающей струи металла. Затем металл через щели 6 заполняет стояк формы 2, под.нимается .в нем снизу вверх и постепенно заполняет полости, в которых формируется отливка. После окончания заливки трубу 4 с воро.нкой 5 .извлекают из стоя.ка формы 2, устана1вли.вают в новую форм1у и цикл повторяется. Ожидаемый экономический эффеКт в результате внедрения изобретения в пересчете на I г отливок из алюминиевых сплавов за счет снижения брака ото иеметаллическим включениям «а 30% составляет 0,4 тыс. руб.

Формула .изобретения

Устройство для заливки форм, преимущественно полученных по ъьшлавляемым моделям, содержащее вороику с прикрепленной к ней глуходо,нной трубкой со щелями, помещаемой в стояк, отличающееся тем, что, с целью (расширения т-ех«ологических 1возмож.ностей, щели расположены вертикально по периметру трутни, П1ри этом

F,: SF: f „ 0,5 :1 : 2,

где F - площадь сечения трубки;

Sfm - суммлрлая площадь щелей; Р„ - площадь сечения стояка.

Источники информа-ции, принятые во вни;мание при экспертизе: I

1. Храмов В. Д. Направлевное затвердевание отливок. - .«Передовой научио-технический и произ1водственный опыт, № М-57-106/15, ЦИТЭИН, 1957.

;

2. Авторское свидетельство СССР № 544499, ,кл. В 22 С 9/08, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФАСОННОГО ЛИТЬЯ В КОКИЛЬ КРУПНОГАБАРИТНЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2381867C2 |

| Литниковая система керамической формы для центробежного литья с вертикальной осью вращения | 1983 |

|

SU1161225A1 |

| Литейная форма | 1982 |

|

SU1041200A1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК С ПАРАЛЛЕЛЬНЫМИ ОБРАЗУЮЩИМИ БОКОВЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2086340C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| Литниковая система для центробежного литья с вертикальной осью вращения | 1985 |

|

SU1338967A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2009007C1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ФАСОННОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2014 |

|

RU2570138C1 |

Авторы

Даты

1980-05-30—Публикация

1977-12-01—Подача