1

Изобретение касается обработки деталей Ма металлорежущих или деревообрабатывающих станках, например токарных или фрезерных общего назначения.

Известны ЛИНИИ, составленные из автоматических станков щирокого назначения. Недостатком этих линий является сравнительная сложность 01борудоваиия.

Цель изобретения - повышение производительности в результате обеспечения возможности обслуживания нескольких универсальных станках одним рабочим.

С этой целью несколько однотипных станков объединены в линию. Один станок из них является ведущим, а остальные ведомыми, управляемыми от ведущего станка дистанционным следящим приводом. Рабочий обрабатывает деталь на ведущем станке, вынолняя обычные операции для станкО|В общего назначения с ручным приводом, а на ведомых станках синхронно автоматически воспроизводятся эти же операции. Таким образом, на всех станках обрабатывается одновременно целая партия деталей.

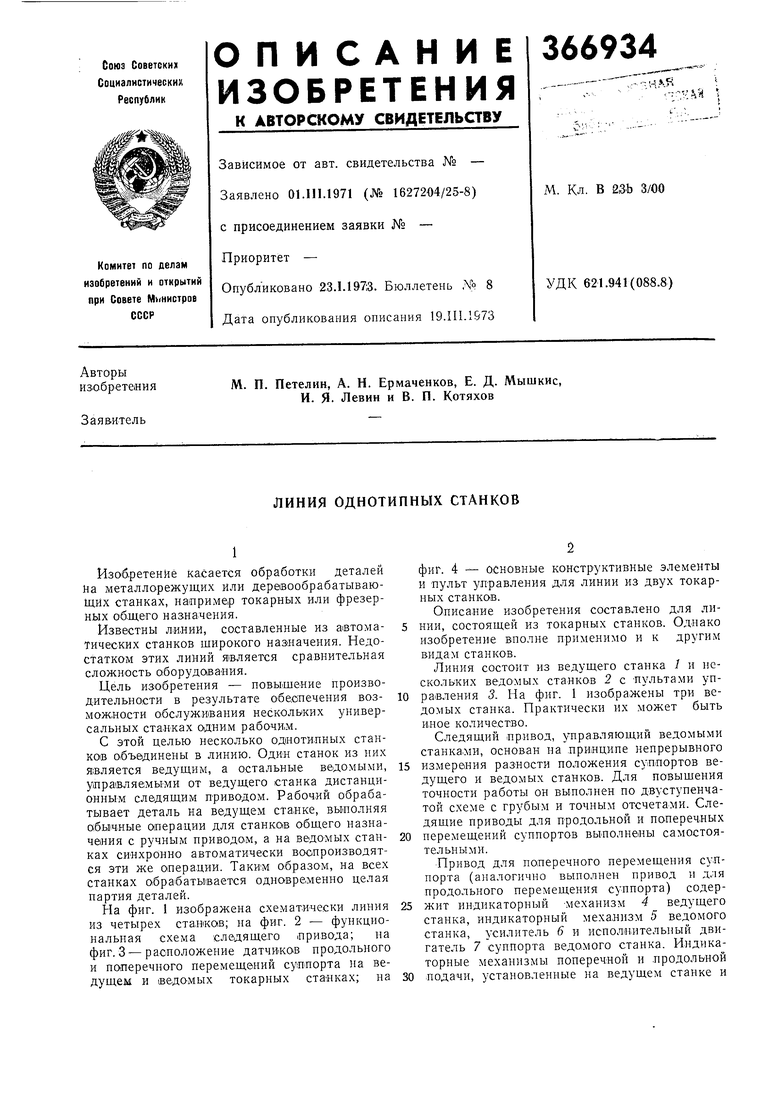

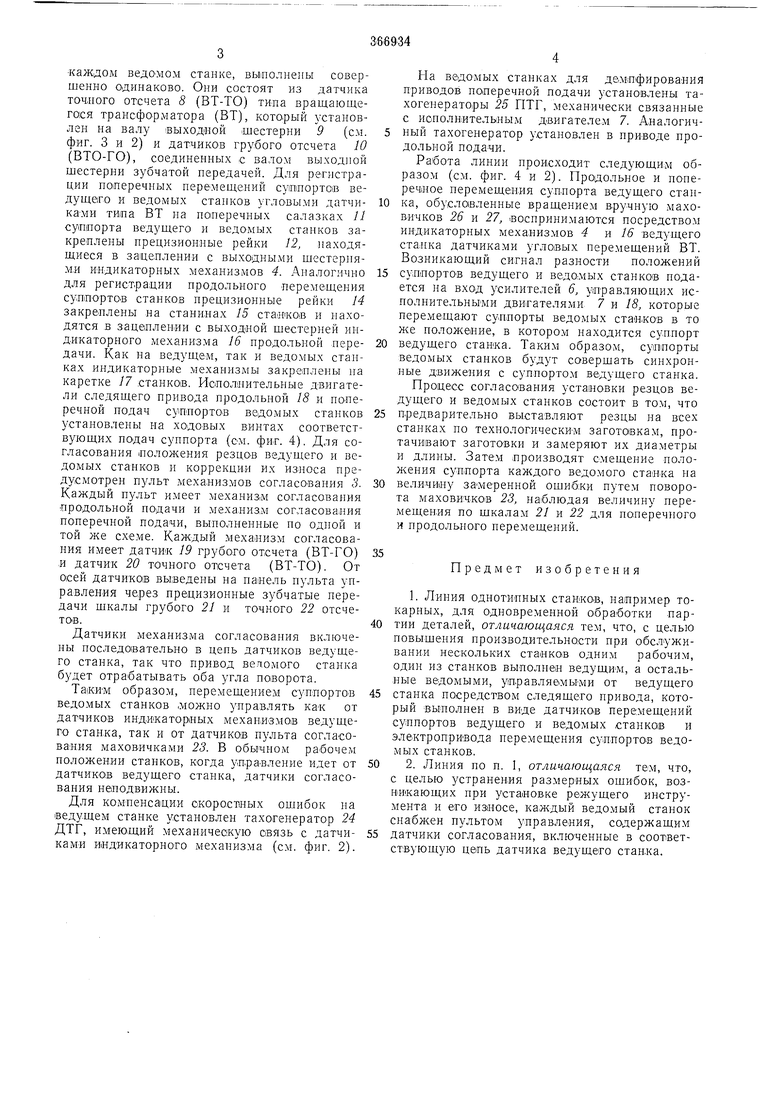

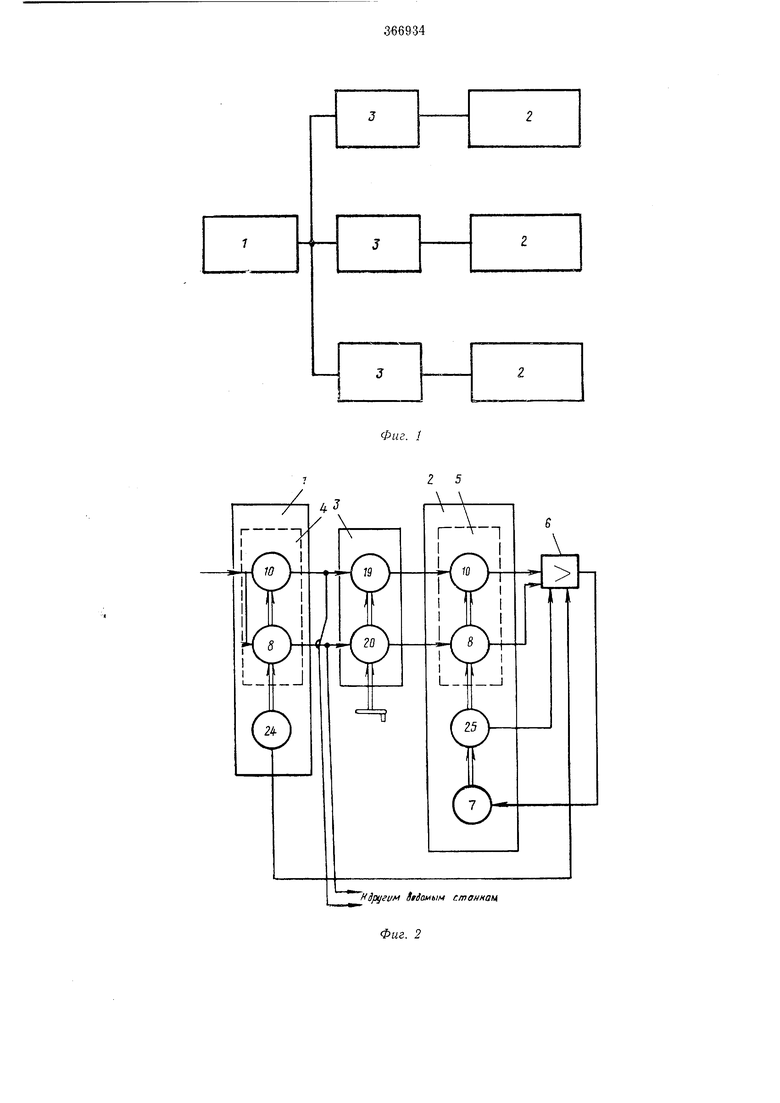

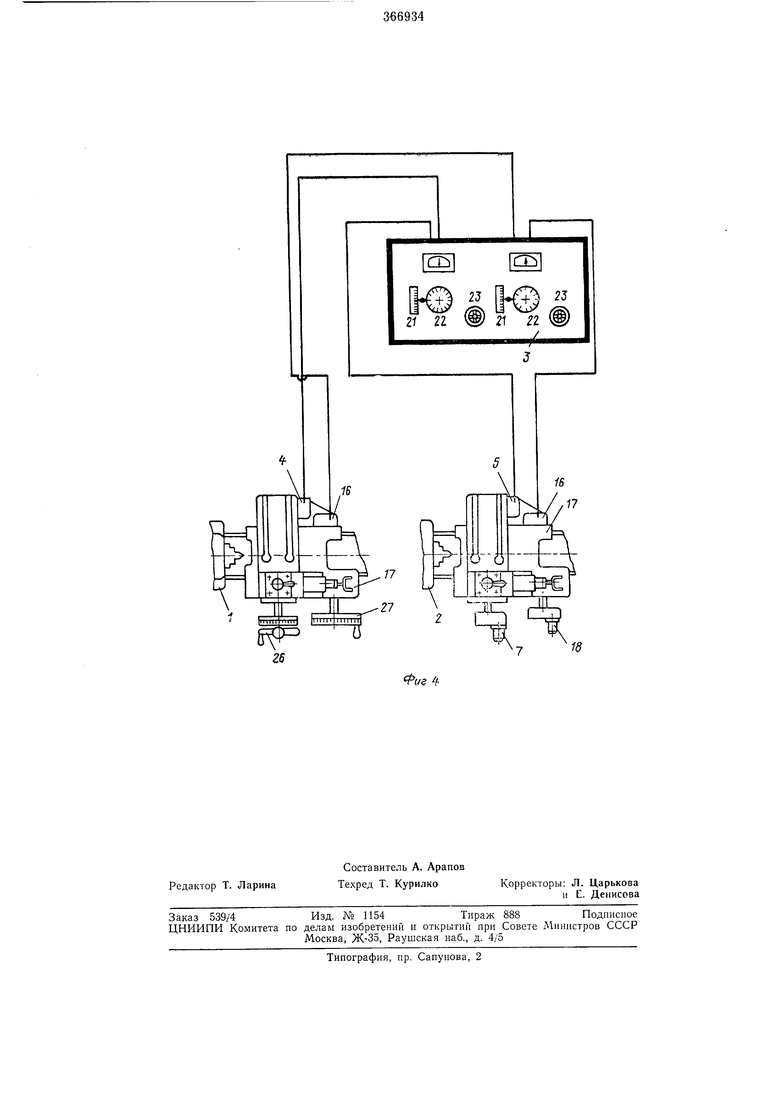

На фиг. 1 изображена схематически линия из четырех ста.вкав; на фиг. 2 - функциональная схема следящего привода; на фиг.3 - расположение датчиков продольного и поперечного перемещений суппорта на ведущем и ведОМых токарных станках; на

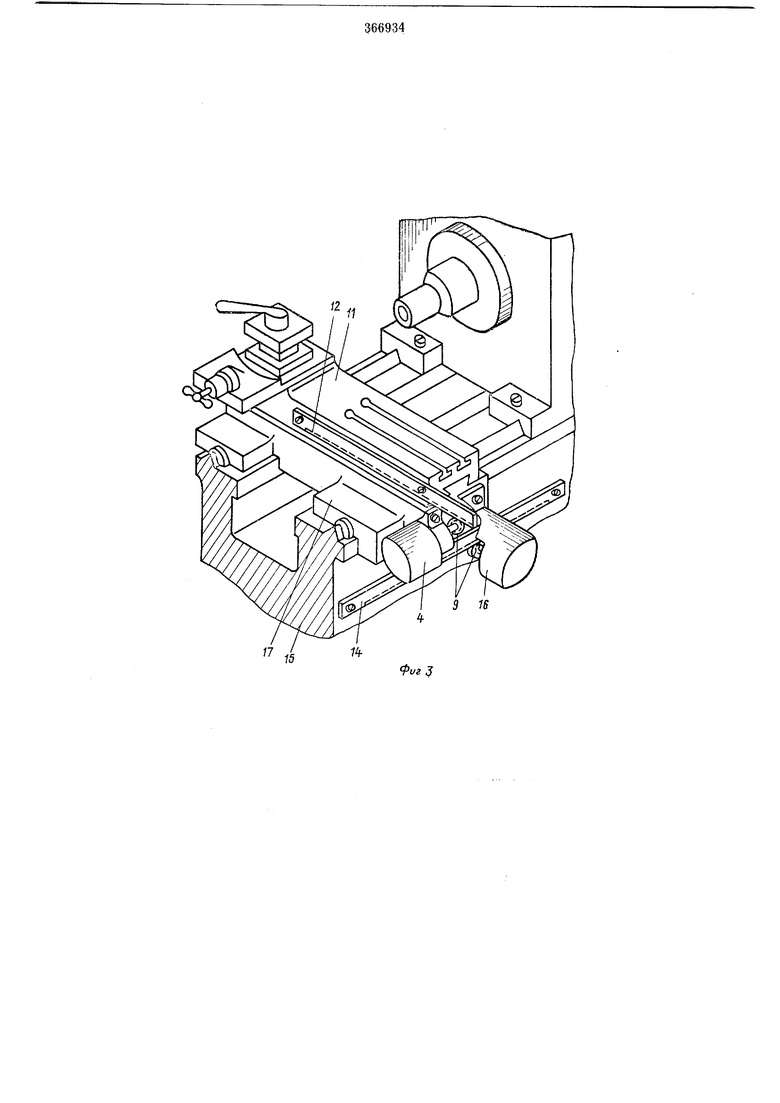

фиг. 4 - основные конструктивные элементы и пульт управления для линии из двух токарных станков.

Описание изобретения составлено для лиНИИ, состоящей из токарных станков. Однако изобретение вполне применимо и к другим видам станков.

Линия состоит из ведущего станка 1 и нескольких ведомых станков 2 с пультами упраеления 3. На фиг. 1 изображены три ведомых станка. Практически их может быть иное количество.

Следящий привод, управляющий ведомыми станкалш, основан на принципе непрерывного

измерения разности положения суппортов ведущего и ведомых станков. Для повыщения точности работы он выполнен по двуступенчатой схеме с грубым и точным отсчетами. Следящие приводы для продольной и поперечных

перемещений суппортов выполнены самостоятельными.

Привод для поперечного перемещения суппорта (аналогично выполнен привод и для продольного перемещения суппорта) содержит индикаторный механизм 4 ведущего станка, индикаторный механизм 5 ведомого станка, усилитель 6 и исполпптельный двигатель 7 суппорта ведомого станка. Индикаторные механизмы поперечной и нродольной

подачи, установленные на ведущем станке и

каждом ведОМо.м станке, выполнены совершенно одинаково. Они состоят из датчика точного отсчета 8 (ВТ-ТО) тина вращающегося трансформатора (ВТ), который ЗСтановлен на валу выходной шестерни 9 (см. фиг. 3 и 2) и датчиков грубого отсчета 10 (ВТО-ГО), соединенных с валом выходной щестерни зубчатой передачей. Для регистрации поперечных неремещений cyinnopTOiB ведущего и ведомых станков угловыми датчиками типа ВТ на иоперечных салазках // суппорта ведущего и ведомых станков закреплены прецизионные рейки 12, находящиеся в зацеплении с выходными щестерням,и индикаторных механизмов 4. Аналогично для регистрации продольного перемещения суппортов станков прецизионные рейки 14 закреплены на станинах 15 стадаков и находятся в зацеплении с выходной шестерней индикаторного механизма 16 нродольной передачи. Как на ведущем, так и ведомых станках индикаторные механизмы закреплены на каретке 17 станков. Исполнительные двигатели следящего привода продольной 18 и ноперечной подач суппортов ведомых станков установлены на ходовых винтах соответствующих подач суппорта (см. фиг. 4). Для согласования положения резцов ведущего и ведомых станков и коррекции их износа предусмотрен пульт механизмов согласования 3. Каждый пульт имеет механизам согласования продольной подачи и механиз,м согласования поперечной подачи, выполненные по одной и той же схеме. Каждый механизм согласования имеет датчик 19 грубого отсчета (ВТ-ГО) и датчик 20 точного отсчета (ВТ-ТО). От осей датчиков выведены на панель нульта управления через прецизионные зубчатые передачи шкалы грубого 21 и точного 22 отсчетов.

Датчики механизма согласования включены последовательно в цепь датчиков ведущего стапка, так что нривод ведомого станка будет отрабатывать оба угла поворота.

Та1КПМ образом, перемещением суппортов ведомых станков .можно управлять как от датчиков индикаторных мехапизмов ведущего станка, так и от датчикав пульта согласования маховичками 23. В обычном рабочем положении станков, когда управление идет от датчиков ведущего станка, датчики согласования неподвижны.

Для компенсации скоростных ошибок на «едущем станке установлен тахогенератор 24 ДТГ, имеющий механическую связь с датчиками индикаторного механизма (см. фиг. 2).

На ведомых станках для демпфирования приводов поперечной подачи установлены тахогенераторы 25 ПТГ, механически связанные с исполнительным двигателем 7. Аналогичный тахогенератор у.ста)1овлен в приводе продольной подачи.

Работа линии происходит следующим образом (см. фиг. 4 и 2). Продольное и иоперечное перемещения суппорта ведущего станка, обусловленные вращением вручную маховичков 26 и 27, воснринимаются посредством индикаторных механизмов 4 н 16 ведущего стапка датчиками угловых перемещений ВТ. Возникающий сигнал разности положений

суппортов ведущего и вед0;мых станков подается на вход усилителей 6, управляющих исполнительными двигателями 7 и 18, которые перемещают суппорты ведомых станков в то же пололсение, в котором находится суппорт

ведущего станка. Таким образом, суппорты ведомых станков будут совершать синхронные движения с суппортом ведущего станка. Процесс согласования установки резцов ведущего и ведомых станков состоит в том, что

предварительно выставляют резцы на всех станках но технологическим заготовкам, протачивают заготовки н замеряют их диаметры и длины. Затем производят смещение положения суппорта каждого ведомого станка на

величину за-меренной ошибки путем поворота маховичко-в 23, наблюдая величину перемещения по шкалам 21 и 22 для поперечного и продольного перемещений.

Предмет изобретения

1. Линия однотипных станков, например токарных, для одновременной обработки партии деталей, отличающаяся тем, что, с целью повыщения производительности при обслуживании нескольких станков одним рабочим, один из станков выполнен ведущим, а остальные ведомыми, управлябмьгми от ведущего

станка посредством следящего привода, который выполнен в виде датчиков перемещений суппортов ведущего и ведомых станков и электропривода перемещения суппортов ведомых станков.

2. Линия по п. 1, отличающаяся тем, что, с целью Зстранения размерных ошибок, возникающих при установке режущего инструмента и его износе, каждый ведомый станок снабжен пультом управления, содержащим

датчики согласования, включенные в соответствующую цепь датчика ведущего станка.

Фиг. 1

г 5

Идругиг tfdoMtiM станнаи

Фиг. 2

-И1 , -

А

- ч,„

и$ /А

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| ДВУХШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕЙ | 1993 |

|

RU2087264C1 |

| Способ управления обработкой деталей на токарных станках с контурной системой программного управления | 1972 |

|

SU526490A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Устройство к токарно-винторезному станку для нарезания конических червяков | 1973 |

|

SU457555A1 |

| Приспособление для токарного станка | 1985 |

|

SU1306660A1 |

| СПОСОБ НАСТРОЙКИ ПОЛОЖЕНИЯ РЕЗЦА ТОКАРНОГО СТАНКА | 2015 |

|

RU2595197C1 |

| Следящее устройство типа моста с грубой и точной системами настройки | 1958 |

|

SU125998A1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ИГЛОТОКАРНОЙ ОБРАБОТКИ ВИНТОВ | 2007 |

|

RU2334591C1 |

| Устройство для нарезания резьбы на токарном станке | 1974 |

|

SU524502A3 |

Авторы

Даты

1973-01-01—Публикация