стоянию относительно точки исходного положения исполнительного органа станка.

Применение предлагаемого способа обеспечивает повышение точности обработки деталей с плавающей измерительной базой на металлорежущих станках с контурной системой программного управления. Достигается это путем компенсаЦии возникающей при установке погрегнности базирования заготовок, для выполнения которой в расчетной точке начала обработки назначают программируемый технологический останов иснолнительного органа станка и во время этого останова при воспроизведении программы совмещают действительное начало обработки с расчетным путем перемещения инструмента относительно неподвижного органа параллельно оси шпинделя станка. Перемещение инструмента заканчивают в момент его действительного касания торца обрабатываемой детали, являющегося при данной установке плавающей измерительной базой. Тем самым исключают влияние погрешности базирования заготовки на допуски выдерживаемых линейных размеров, что и повышает точность обработки деталей с плавающей измерительной базой на металлорежущих станках с числовым программным управлением.

Способ разработан для токарных станков типа 1К62ФЗ-4МИ, но при определенных условиях может быть использован при обработке деталей с плавающей измерительной базой на вертикально-фрезерных и некоторых других типах металлорежущих станков с контурными системами числового программного унравления. Использование способа при обработке деталей не требует специального оснащения или переделок серийно выпускаемых станков с программным управлением типа 1К62ФЗ-4МИ и т. п., чем обеспечивается сохранение их широкой универсальности в полном соответствии с техническими характеристиками.

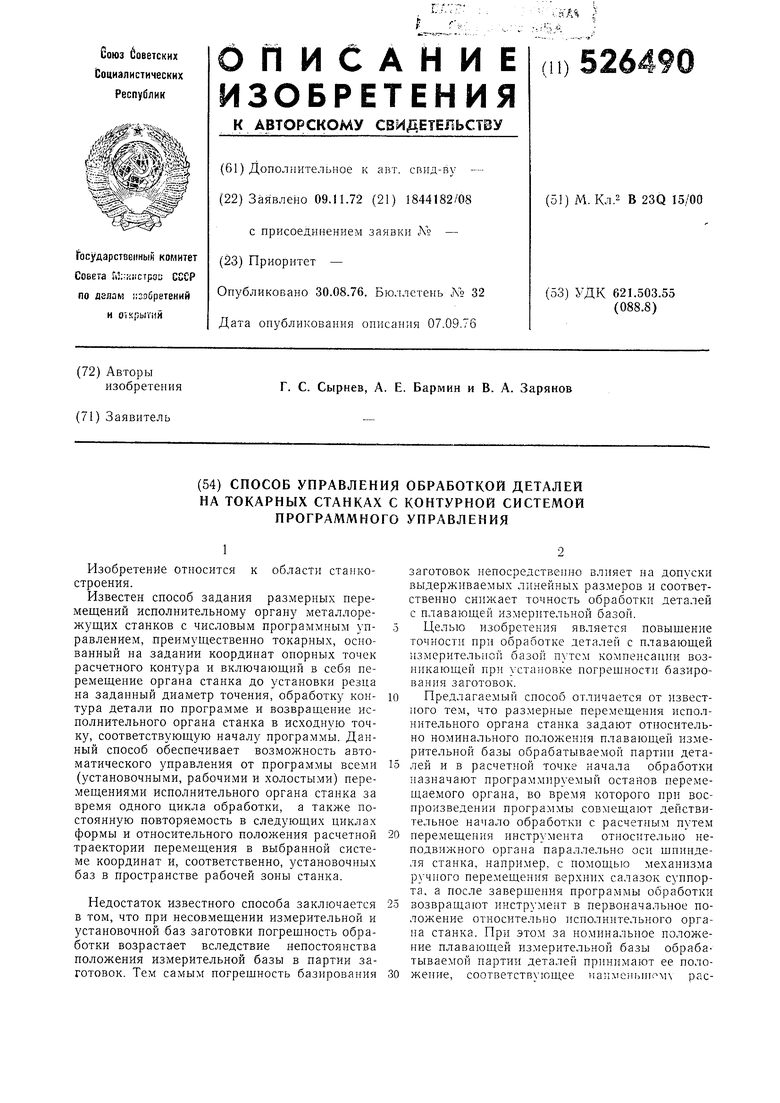

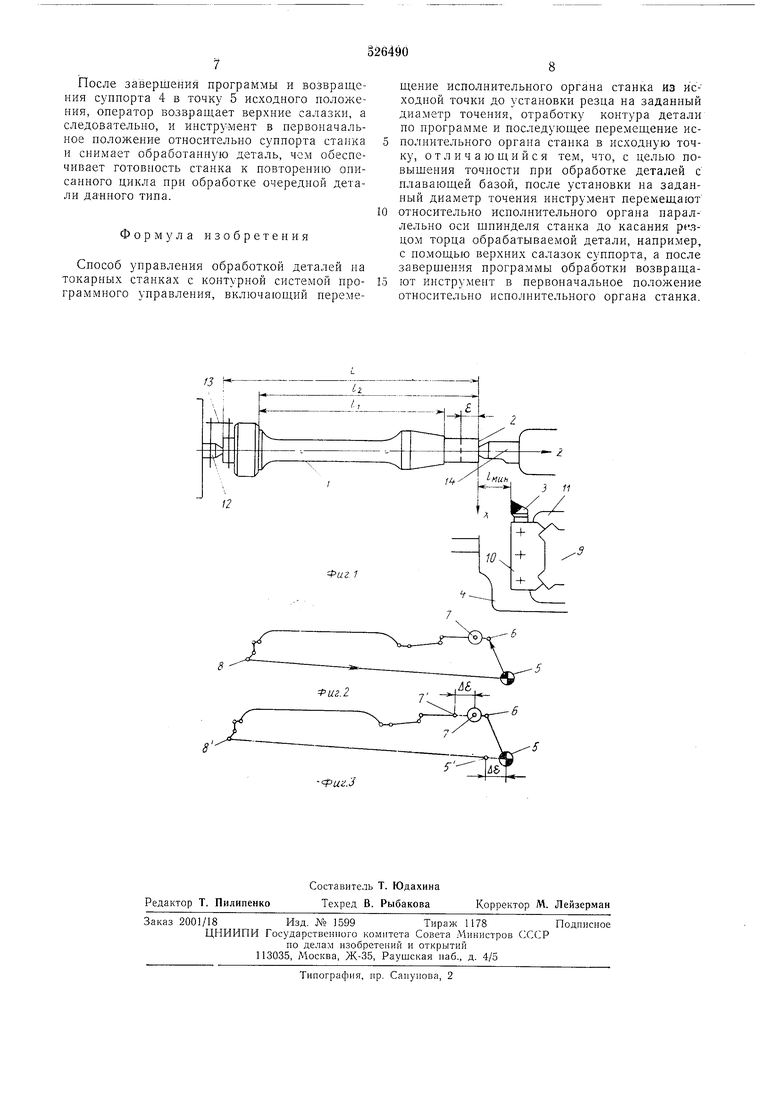

На фиг. 1 изображены номинальное положение обрабатываемой детали 1 в рабочей зоне станка, схема привязки выдерживаемых линейных размеров li и /2 к измерительной базе 2, которой является правый торец обрабатываемой детали, а также наибольшая погрешность базирования е обрабатываемой партии деталей. Номинальное положение измерительной базы 2 обрабатываемой партии деталей 1 характеризуется ее наименьшим расстоянием мнн относительно инструмента 3 при исходном положении исполнительного органа 4 станка.

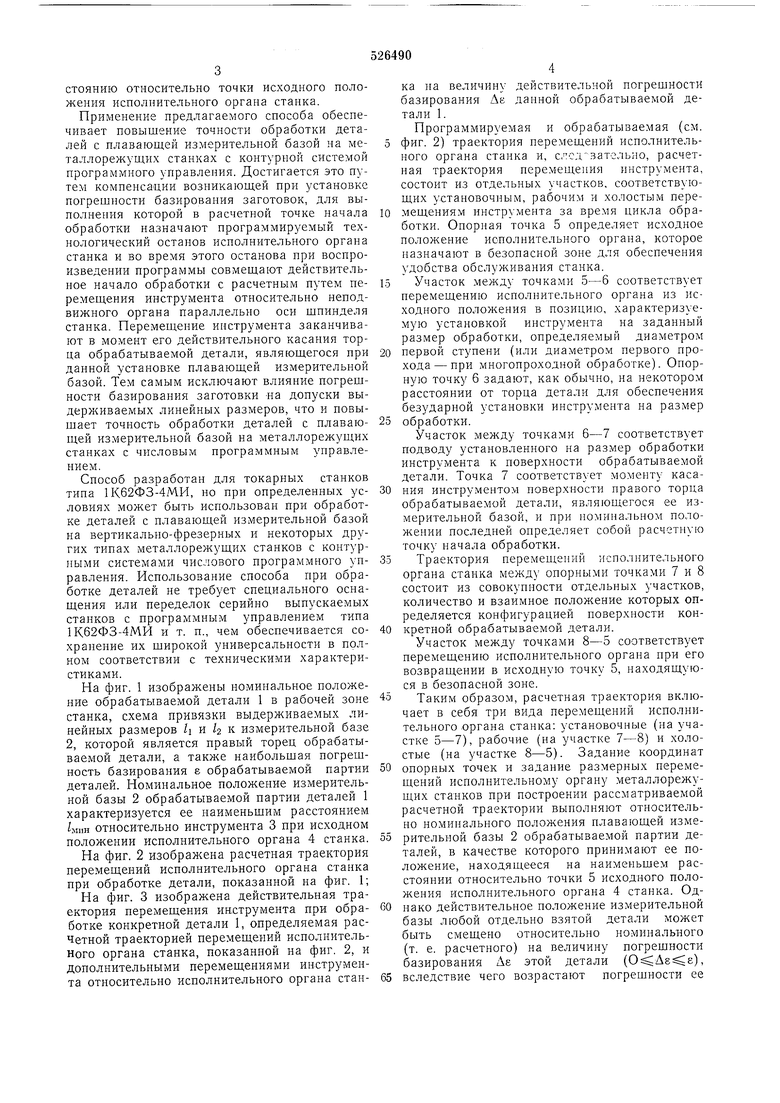

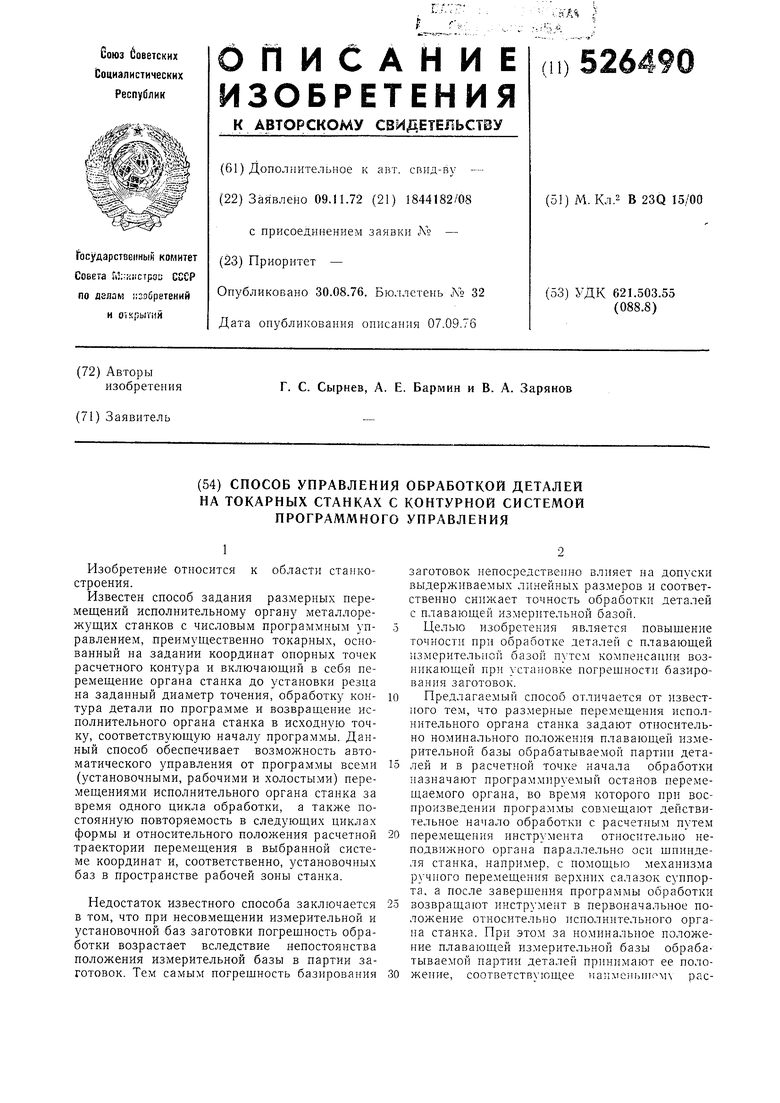

На фиг. 2 изображена расчетная траектория перемещений исполнительного органа станка при обработке детали, показанной на фиг. 1;

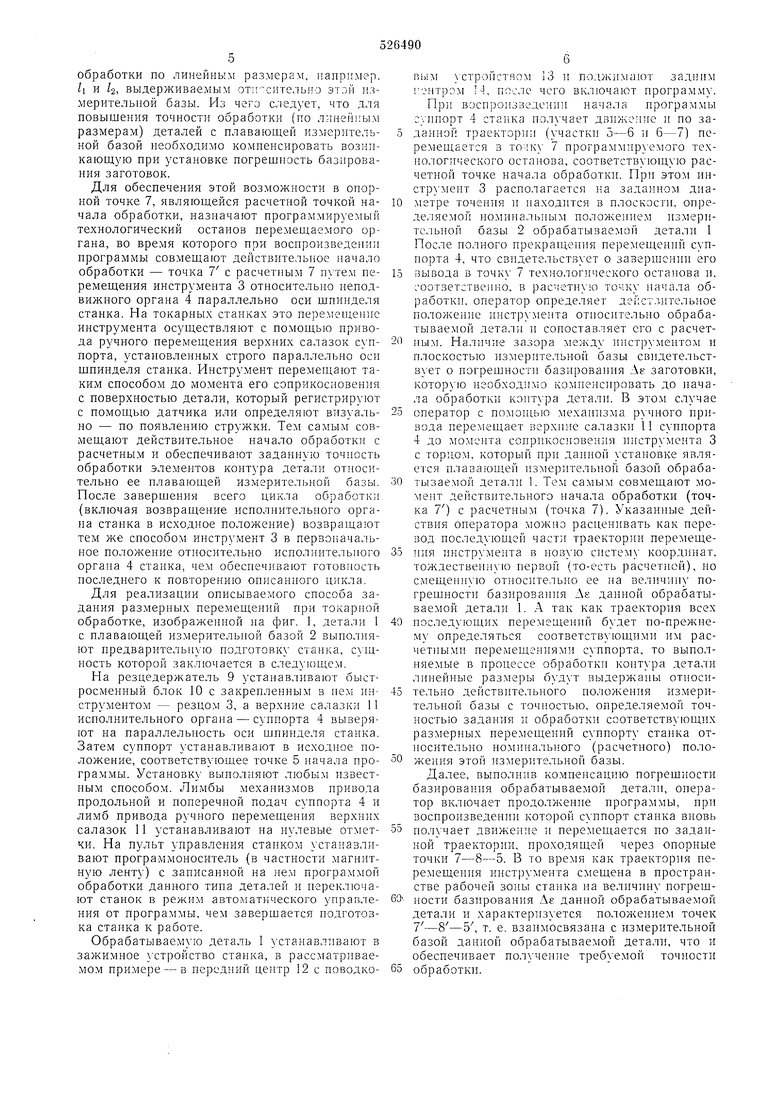

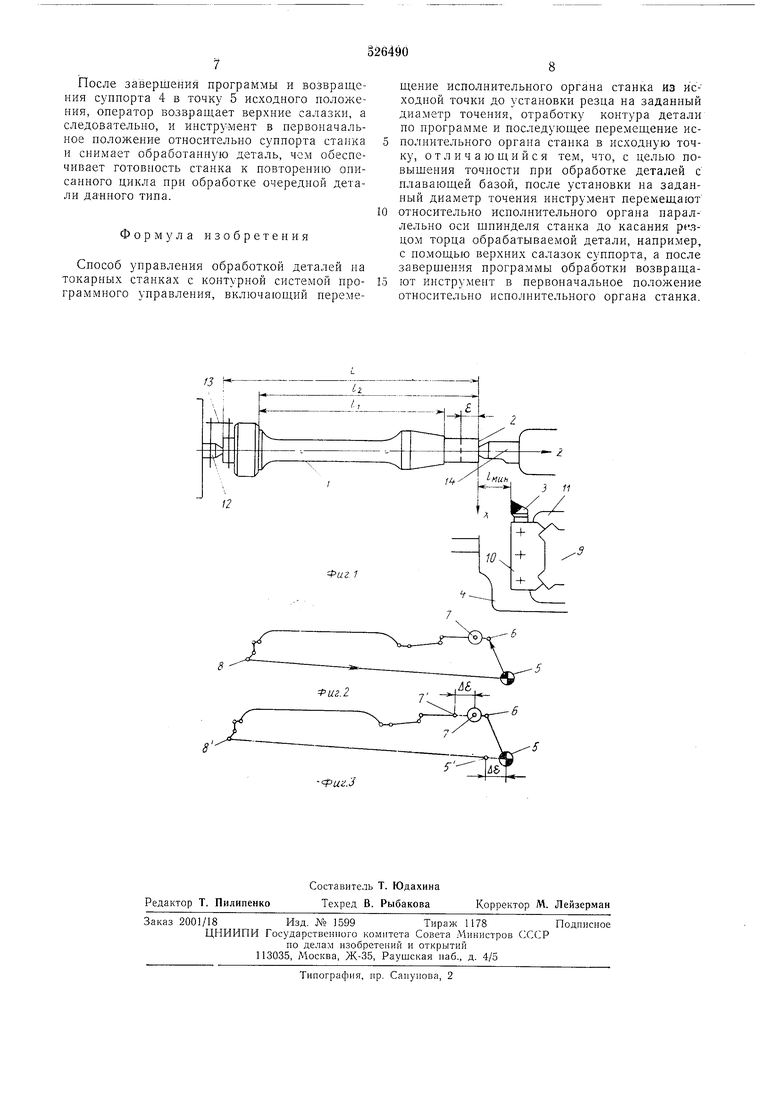

Па фиг. 3 изображена действительная траектория перемещения инструмента при обработке конкретной детали 1, определяемая расчетной траекторией перемещений исполнительного органа станка, показанной на фиг. 2, и дополнительными перемещениями инструмента относительно исполнительного органа станка на величину действительной погрешности базирования ДЕ данной обрабатываемой детали 1.

Программируемая и обрабатываемая (см. фиг. 2) траектория перемещений исполнительного органа станка и, следовательно, расчетная траектория неремещепия инструмента, состоит из отдельных участков, соответствующих установочным, рабочим и холостым перемещениям инструмента за время никла обработки. Опорная точка 5 определяет исходное положение исполнительного органа, которое назначают в безопасной зоне для обеспечения удобства обслуживания станка. Участок между точками 5-6 соответствует неремещению исполнительного органа из исходного положения в позицию, характеризуемую установкой инструмента на заданный размер обработки, определяемый диаметром

первой ступени (или диаметром первого прохода- при многопроходной обработке). Опорную точку 6 задают, как обычно, на некотором расстоянии от торца детали для обеспечения безударной установки инструмента на размер

обработки.

Участок между точками 6-7 соответствует подводу установленного на размер обработки инструмента к поверхности обрабатываемой детали. Точка 7 соответствует моменту касаНИН инструментом поверхности правого торца обрабатываемой детали, являющегося ее измерительной базой, и при номипальном положении последней определяет собой расчетную точку начала обработки.

Траектория перемещений исполнительного органа станка между опорными точками 7 и 8 состоит из совокупности отдельных участков, количество и взаимное положение которых определяется конфигурацией поверхности конкретной обрабатываемой детали.

Участок между точками 8-5 соответствует перемещению исполнительного органа при его возвращении в исходную точку 5, находящуюся в безопасной зоне.

Таким образом, расчетная траектория включает в себя три вида перемещений исполнительного органа станка: установочные (на участке 5-7), рабочие (на участке 7-8) и холостые (на участке 8-5). Задание координат

опорных точек и задание размерных неремещений исполнительному органу металлорежущих станков при построении рассматриваемой расчетной траектории вынолняют относительно номинального положения нлавающей измерительной базы 2 обрабатываемой партии деталей, в качестве которого принимают ее положение, находящееся на наименьшем расстоянии относительно точки 5 исходного положения исполнительного органа 4 станка. Однако действительное положение измерительной базы любой отдельно взятой детали может быть смещено относительно номинального (т. е. расчетного) на величину погрешности базирования Ае этой детали (),

вследствие чего возрастают погрешности ее обработки по линейным размерам, например. /1 и /2, выдерживаемым оти-сительио этлй измерительной базы. Из чего следует, что для повышения точности обработки (ио линеЙ1:ым размерам) деталей с плаварощей измерительной базой необходимо компенсировать возникающую при установке погрешность базирования заготовок. Для обеспечения этой возможности в опорной точке 7, являюшейся расчетной точкой начала обработки, назначают программируемЕяй технологический останов перемешаемого органа, во время которого при воспроизведении программы совмеш.ают действительное начало обработки - точка Т с расчетным 7 путем перемещения инструмента 3 относительно неподвижного органа 4 параллельно оси шпинделя стапка. На токарных станках это перемеи ение инструмента осушествляют с помоидью привода ручного перемеш:ения верхних салазок суппорта, установленных строго параллельно оси шпинделя станка. Инструмент перемещают таким способом до момента его соприкосновения с поверхностью детали, который регистрируют с помощью датчика или определяют визуальпо - по появлению стружки. Тем самым совмещают действительное начало обработки с расчетным и обеспечивают заданную точность обработки элементов контура детали относительно ее плаваЕощей измерительной базы. После завершения всего цикла обработки (включая возвращение исполнительного органа станка в исходное положение) возвращают тем же способом инструмент 3 в первоначальное положение отиосительно исиолнительпого органа 4 станка, чем обеспечивают готовность последпего к повторению описанного цикла. Для реализации описывае 11ого способа задаиия размерных перемещений при токарной обработке, изображенной на фиг. 1, детали 1 с плавающей измерительной базой 2 выполняют предварительную подготовку станка, сущность которой заключается в следующем. На резцедержатель 9 устанавливают быстросменный блок 10 с закрепленным в нем инструментом - резцом 3, а верхние салазки 11 исполнительного органа - суппорта 4 выверяют на параллельность оси щпинделя станка. Затем суппорт устанавливают в исходное положение, соответствующее точке 5 начала программы. Установку выполняют любым известным способом. Лимбы механизмов нривода продольной и поперечной подач суппорта 4 и лимб привода ручного перемещения верхних салазок 11 устанавливают на нулевые отметки. На пульт управления стапком устанавливают программоноситель (в частности магнитную ленту) с заиисанной на нем программой обработки данного типа деталей и иереключают станок в режим автоматического упраплеПИЯ от программы, чем завершается подготовка станка к работе. Обрабатываемую деталь 1 устанавливают в зажимное устройство станка, в рассматриваемом примере - в передний центр 12 с поводкопым устройство 1 13 и поджимают задним 1 нтром 1-1, после чего включают программу. При воспрО1 зведении начала программы С .ппорт 4 станка получает движе;1ие и по заданной траектории (участкп 5-6 и 6-7) перемещается в точку 7 программируемого технологического останова, соответству1опл,ую расчетной точке начала обработки. При этом инструмент 3 располагается на заданном диа.метре точения и находится в плоскости, определяемой поминальным иоложеиием измерительной базы 2 обрабатываемой детали 1 После полного прекращения перемещений суппорта 4, что свидетельствует о заверщении его вывода в точку 7 технологического останова и. соответственно, в расчетную точкх начала обработки, оператор определяет деГ:ст.1;ительное положение инструмента относительно обрабатываемой детали и сопоставляет его с расчетным. Наличие зазора между инструментом и плоскостью измерительной базы свидетельствует о погрешности базирования Ае заготовки, которую необходимо комиенсировать до начала обработк контура деталп. В этом случае оператор с помоп1ью механизма ручного привода перемещает верхние салазкп 11 суппорта 4 до момента соприкосновения инструмента 3 с торцом, который нри даниой установке является плавающей измерительпой базой обрабатываемой детали 1. Тем самым совмещают момент действительного начала обработки (точка 7) с расчетным (точка 7). Указаи1 ые действия оиератора можно расценивать как перевод последующей части траектории перемещения ю струмеита в новую систему координат, тождественную первой (то-есть расчетной), но смещенную относительно ее на величину погрешности базироваиия As данной обрабатываемой детали 1. А так как траектория всех последующих перемещений будет по-прел нему определяться соответствующими им расчетными перемещениями суппорта, то выполняемые в процессе обработки коптура детали линейные размеры выдержаны относительно действительного положения измерительной базы с точностью, определяемой точностью задания и обработки соответствующих размерных перемещений суппорту стапка относительно номинального (расчетного) положения этой измерительной базы. Далее, выполнив компенсацию погрешности базировання обрабатываемой детали, оператор включает продолжение программы, при воспроизведении которой суппорт стайка вновь получает движение и перемещается по заданной траектории, проходящей через опорные точки 7-8-5. В то время как траектория перемещеиия инструмента смещена в пространстве рабочей зоны станка на величину погрешности базирования Ае данной обрабатываемой детали и характеризуется положением точек 1-8-5, т. е. взаимосвязана с измерительной базой даниой обрабатываемой детали, что и обеспечивает получение требуемой точности обработки.

7

После завершения программы и возвращения суппорта 4 в точку 5 исходного положения, оператор возвращает верхние салазки, а следовательно, и инструмент в первоначальное положение относительно суппорта станка и снимает обработанную деталь, чем обеспечивает готовность станка к повторению описанного цикла при обработке очередной детали данного типа.

Формула изобретения

Способ управления обработкой деталей на токарных станках с контурной системой программного управления, включающий переме8

щение исполнительного органа станка из неходной точки до установки резца на заданный диаметр точения, отработку контура детали по программе и последующее перемещение исполнительного органа станка в исходную точку, отличающийся тем, что, с целью повыщения точиости при обработке деталей с плавающей базой, после установки на заданный диаметр точения инструмент перемещают относительно исполнительного органа параллельно оси щпииделя станка до касания резцом торца обрабатываемой детали, например, с помощью верхних салазок суппорта, а после заверщеиия программы обработки возвращают инструмент в первоначальное положение относительно исполнительного органа станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многоинструментальной настройки токарных станков с контурной системой программного управления | 1973 |

|

SU490632A1 |

| СПОСОБ УСТАНОВКИ РАБОЧЕГО ОРГАНА СТАНКА С КОНТУРНОЙ СИСТЕМОЙ ПРОГРАММНОГО УПРАВЛЕНИЯ | 1973 |

|

SU393730A1 |

| Двухкоординатный графопостроитель для вычерчивания траектории движения фрезы металлорежущих станков с числовым программным управлением | 1980 |

|

SU886021A1 |

| МЕТАЛЛОРЕЖУЩИЙ ГЕКСАПОДНЫЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР И ГЕКСАПОДНЫЙ МЕХАНИЗМ ДЛЯ НЕГО | 2005 |

|

RU2299797C2 |

| Способ обработки поверхности вращения | 1981 |

|

SU1272585A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОРИЕНТАЦИИ В ПРОСТРАНСТВЕ ИСПОЛНИТЕЛЬНОГО ОРГАНА МАШИНЫ С ЧПУ | 1988 |

|

RU2009764C1 |

| ВЫСОКОСКОРОСТНОЙ МЕТАЛЛОРЕЖУЩИЙ ПЯТИКООРДИНАТНЫЙ ЦЕНТР С ТРИПОД-МОДУЛЕМ | 2005 |

|

RU2285602C1 |

| Способ настройки станка с программным управлением | 1987 |

|

SU1481032A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗАНИЕМ ЗЕРКАЛЬНЫХ ПОВЕРХНОСТЕЙ | 1990 |

|

RU2014964C1 |

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

13

.J

Авторы

Даты

1976-08-30—Публикация

1972-11-09—Подача