Изобретение относится к области целлюлозно-б}мажной промышлеиности, в частностн к способам получения неллюлозы по бисульфитному методу варки.

Известен способ получения целлюлозы путем варки иеллюлозосодержаи1,его растительного сырья по бисульфитному методу при иагревании до температуры 155-165 С.

Щелока, получеииые в результате варки, содержат са.хара, которые находятся в неинвертированном виде, и использовать их для получения спирта и дрожжей можно лишь после дополиитсльиой кислотпой инверсии.

С целью усовершенствования способа, т.е. обеспечения возможности иеиосредствениой переработки щелоков, например для производства кормовых дрожжей, а также и иитеисификаиии процесса, предложен способ, заключающийся в том, что варку ведут в присутствии добавок минеральной кислоты в количестве до 0,6%.

Желательно, в качестве минеральной кислоты использовать серную.

Для опытных варок в качестве сырья применяют ольховую древесину, добываемую в Колхидской низменности Закавказья.

Размеры щепы, мм: длина 25, ширина 8, толщина 2. Влажность щепы 40-50%.

Состав ольховой древесины следующий, %

Целлюлозу52,09

Л и гни и22,69

Иентозаны18,0

Смолы и жиры0,54

Зола0,27

Бисульфитную варочн Ю кислоту готовят в лабораторных условиях с ирименением аммиачной воды и каустической соды. Варочные растворы содержат: 2,91% SOo н 1,19% аммоииевого основания в пересчете на окись аммония; концентрацня бисульфита аммоиия 4.5%, рИ варочного раствора 4,5;

2,91% SO2 и 1,31% натриевого основания в пересчете на окнсь натрия; концентрацня бисульфита натрия 4,5%; рИ варочиого раствора 4,5.

К указанным варочньв растворам постепенно добавляют концентрированную серную кислоту (d 1,83 при 20°С) до снижеиня рН варочиого раствора 2,1.

Изменение рН варочиого раствора в зависимости от добавленного ко.чичества серной кислоты след ющее:

рН варочного раствора

Количество добавленной серной кислоты (d 1,83 бшлльфита аммония

ри 20°С) на 1

варочиого

М.1

раствора,

4,50 0,0 1,0 0,1 2,80 2,75 2,65 0,2

2,60 2,50 2,40 2,35 2,28 2,25 2,10

Конечный рН 2,1

Всего 3,1

Следовательно, для опытных варок прнготовляют следующрге варочные растворы: раствор бисульфита аммоння, концентрация 4,5%, рН 4,5; раствор бисульфита аммоння с добавкой серной кислоты до 3,1 мл, рН 2,1; раствор бисульфита натрия, концентрация 4,5% рН 4,5; раствор бнсульфита натрия с добавкой серной кислоты до 3,1 мл, рН 2,1.

С применением таких варочных растворов опытные варки проводят в батарейном автоклаве горизонтального действия в кислотоупорных стальных стаканах емкостью 0,42 л.

В первой серии опытов ольховую древесину варят с примеиением раствора бисульфита аммоиия (рН 4,5) и раствора бисульфита аммония с добавкой серной кислоты до 3,1 мл (рН 2,1), в совершенио индентнчных условиях.

Варки проводят по режиму: заварка от 70° до 165°С - 2 час 10 мин; продолжительность варки при 165°С от О до 85 мин в зависимости от выхода волокнистой массы. Гндромуль 1:4.

По окончаннн варки сваренную массу тщательно промывают водой, разделяют на волокиа в дезинтеграторе, после вновь промывают и определяют выход массы.

Отсортированную и промытую волокнистую массу размалывают на центробежиоразмольном аппарате до 60°ШР. Р1з размолотой массы отливают трехграммовые стандартные образцы на аппарате Рапид-Кетеи. Стаидартпые отливки подвергают испытанию на показатели механической прочности.

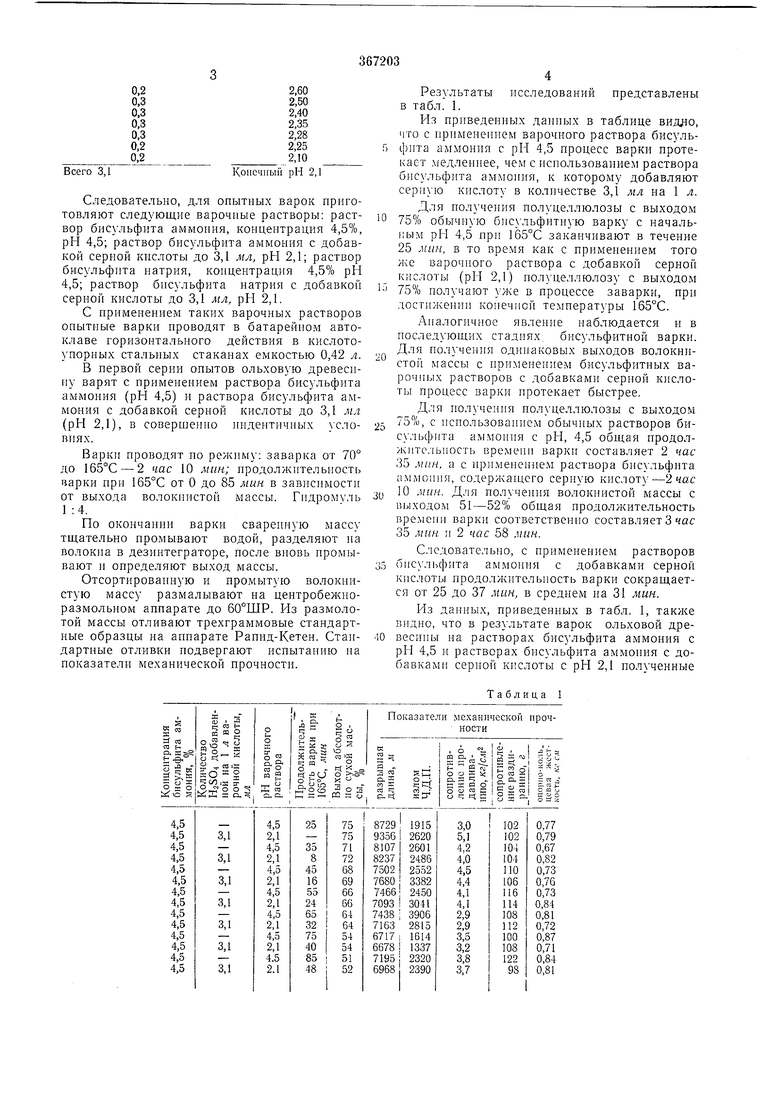

Результаты исследований представлены в табл. 1.

Из приведенных данных в таблице видло, что с применением варочного раствора бисульфита аммоиия с рИ 4,5 процесс варки протекает медлеинее, чем с нсиользованием раствора бисульфита аммоиия, к которому добавляют серную кислоту в количестве 3,1 мл на 1 л.

Для получения иолуцеллюлозы с выходом 75% обычную бисульфитиую варку с начальным рН 4,5 при 165°С заканчивают в течение 25 мин, в то время как с применением того же варочного раствора с добавкой серной кислоты (рН 2,1) полуцеллюлозу с выходом 75% получают уже в процессе заварки, при достижеиии конечной температуры 165°С.

Аналогичное явление наблюдается и в последующих стадиях, бисульфнтной варки. Для получения одииаковых выходов волокнистой массы с ирименением бисульфитиых варочных растворов с добавками серной кислоты процесс варки протекает быстрее.

Для получения нолуцеллюлозы с выходом 75%, с исиользоваиием обычиых растворов бису.чьфнта аммония с рН, 4,5 общая продолЖ1пч 1ы1ость времени варки составляет 2 час 35 мин, а с нрименеиием раствора бисульфита аммония, содержа1цего серную кислоту-2 час 10 мин. Для нолучеиия волокнистой массы с выходом 51-52% общая продолжительность времени варки соответственно составляет 3 час 35 мин и 2 час 58 мин.

Следовательно, с примеиением растворов бнсульфнта аммоння с добавками серной кнслоты нродолжительиость варки сокращается от 25 до 37 мин, в среднем на 31 мин.

Из данных, приведениых в табл. 1, также видно, что в результате варок ольховой древесины на растворах бисульфита аммония с рИ 4,5 и растворах бисульфита аммоиия с добавкамн серной кнслоты с рН 2,1 полученные

Таблица 1

образцы полуцеллюлозы и целлюлозы высокого выхода имеют одни и те же показатели на механическую прочность.

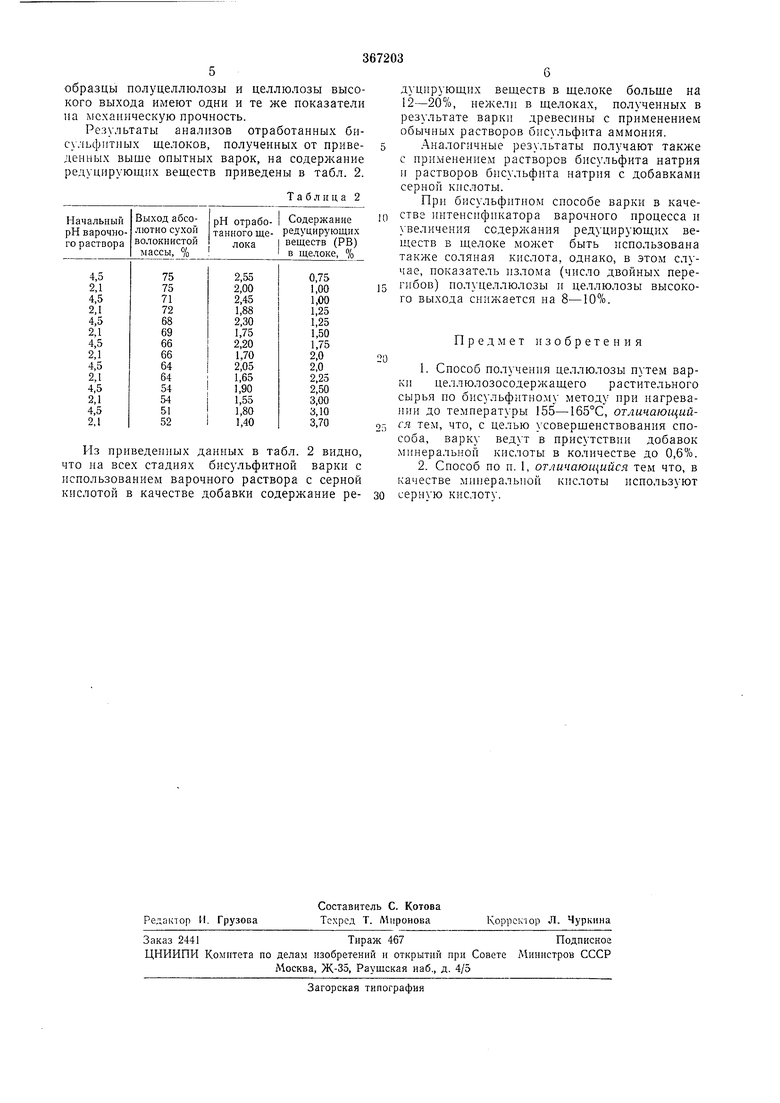

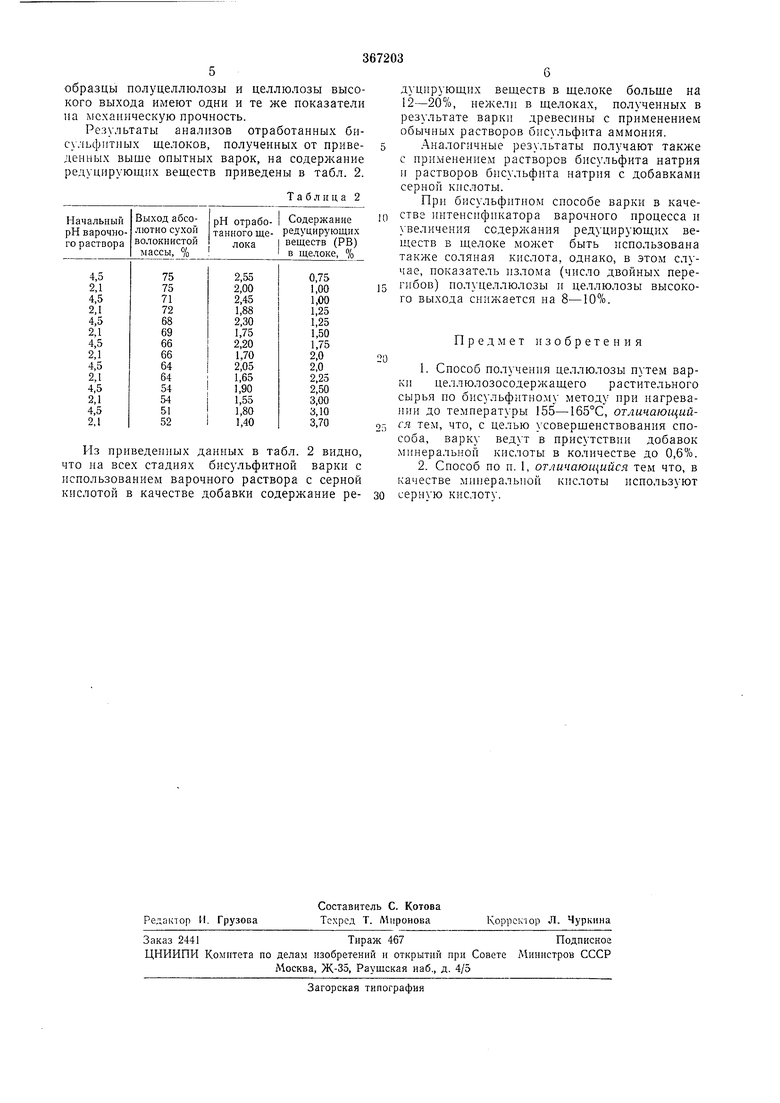

Результаты анализов отработанных бисхльфитиых щелоков, полученных от приведенных выше опытных варок, на содержание редуцирующих веществ приведены в табл. 2.

Т а б л II ц а 2

Из приведенных данных в табл. 2 видно, что на всех стадиях бисульфитпой варки с использованием варочного раствора с серной кислотой в качестве добавки содержание редуц фующих веществ в щелоке больше на 12-20%, нежели в щелоках, полученных в результате варки древесины с применением обычных растворов бисульфита аммония.

Аналогичные результаты получают также с применением растворов бисульфита натрия и растворов бисульфита натрия с добавками серной кислоты.

При бисульфитном способе варки в качестве интенсификатора варочного процесса и величения содержания редуцирующих веществ в щелоке может быть использована также соляная кислота, однако, в этом случае, показатель излома (число двойных перегибов) иолуцеллюлозы и целлюлозы высокого выхода снижается на 8-10%.

Предмет изобретения

1.Сиособ получения целлюлозы путем варки целлюлозосодержащего растительного сырья по бисульфитному методу при нагревании до температуры 155-165°С, отличающийся тем, что, с целью усовершенствования способа, варку ведут в присутствии добавок минеральной кислоты в количестве до 0,6%.

2.Способ по н. 1, отличающийся тем что, в качестве минеральной кислоты спользуют серную кислоту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU403795A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОЙ ПОЛУЦЕЛЛЮЛОЗЫ | 1965 |

|

SU176180A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1973 |

|

SU558995A1 |

| Способ получения полуцеллюлозы | 1980 |

|

SU870534A1 |

| Способ приготовления варочной жидкости для производства волокнистого полуфабриката | 1982 |

|

SU1097740A1 |

| Способ получения волокнистого полуфабриката | 1972 |

|

SU447468A1 |

| Л ЙЛТЕЛТНО- '^ ТГХНГГ^ЕСКАЯБИ5.Т?10ТЕКА | 1969 |

|

SU245693A1 |

| СПОСОБ КОНТРОЛЯ ВЫХОДА И СТЕПЕНИ ПРОВАРА МЯГКОЙ И СРЕДНЕЙ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU374403A1 |

| ПРИМЕНЕНИЕ ДИТИОНИТА НАТРИЯ В ПРОЦЕССЕ ВАРКИ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2649301C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1972 |

|

SU335981A1 |

Авторы

Даты

1973-01-01—Публикация