Изобретение относится к целлюлозно бу мажной промышленности, а именно к получению волокнистого целлюлозного полуфабриката (полуцеллЮлозы и целлюлозы) путем варки древесины бисульфитным способом.

Известен бисульфитный способ производства целлюлозы и полуцеллюлозы путем варки древесины с растворами бисульфита натрия, магния или аммония, имеющими концентрацию всего-Ь О 2 обычно 3 - 5%, рН 3 - 5 и конечную температуру варки 155 -17О С

Недостатком бисульфитного способа варки является относительно низкое содержание в отработанных щелоках, идущих на регенерацию серы и основания, сухих веществ (в том числе наиболее полезных - органических веществ).

Это приводит к значительным энергетическим затратам при вьитарке бисульфитных щелоков до концентрации, необходимой для их нормального сжигания в регенерациоШ1ьгх агрегатах (обычно до 55-60% сухих веществ) , а также к необходимости иметь повь(щенную поверхность теплообмена при выпарке щелоков.

Использование бисульфитного способа варки без регенерации серы и основания экономически нецелесообразно и недопустиМО с точки зрения загрязнения окружающей водной среды.

Кроме того, можно использовать для производства кормовых дрожжей или спирта сахара, содержащиеся в отработанном б№сульфитном щелоке и образовавшиеся в результате гидролиза полисахаридной части древесины в процессе обычной бисуяьфитноЦ варки. Однако низкое содержание Сахаров в инвертированной форме, пригодной для переработ1щ на спирт и дрожжи, делает такую переработку экономически невыгодной и поэтому практически в промышленности она не имеет места.

Известны способы варки с использованием отработанного сульфитного щелока при получении варочного раствора для сульфит ной варки, а также с использованием отработанного щелока от двухступенчатой варки.

Однако бисульф 1тная варка с химической и технологической точки зрения существенно отличается от сульфитной варки по рН

npiiMv-ииелюго для варки раствора (1,2-1,5 для сульфитной и - для бисульфитной) по Конечным температурам варки (132 - - для сулр мтной и 155-170°Сдля бисульфитной), по содержанию всего

SQ в исходном варочном растворе {5 10% - для сульфитной, 3-5% - для бисульфитной) и т.д.

отличия ьисульфитной варки обуславливают иное воздействие варочного раствора на древесину, следствием чего является получение примерно за то же (или за более короткое) врземя волокнистого полуфабриката более высокого выхода (на 4-5% от веса абсолютно сухой древесины) и с замерно более высокими показателями механичео кой прочности, чем при сульфитной варке.

Еще более значительно отличаются щелоки этих двух сравниваемых видов варки.

Например, если содержание в конечном щелоке такого компонента как тиосульфат, сильно влияющего на результаты варки, при сульфатном способе обычно колеблется в пределах О,О5-0,11 г/10О мл (в ед.Оз.). то при бисульфитном сйособе эта величина часто составпяет окопо 0,40 г/100 мп (в ед.бОг).

Существенна разнипа и по другим компонентам щелока (сахарам, сульфату, поли- тионатам.и т.д.),

Еще дальше по химизму и технологии, чем сульфитная варка, отстоят от бисульфитной нейтрально-сульфитная варка и принципиально другой химизм имеют щелочная и сульфатная варки.

Препятствием к использованию отработанных бисульфитных шелоков для бисульфитной варки, по-видимому, являлась наряду с от носительно высоким содержанием тиосульфата в используемом огработа1шом щелоке также возможность его значительного образования при повторной бисульфитной варке вследствие взаимодействия бисульфита с сахарами, а также вследствие каталити- ческого воздействия тиосульфата на разложение бисульфита. Оба указанных процесса активизируются высокой температурой бисулы})итной варки. Однако, как показали специальные исследования, роль этих отрицательных явлений невелика, если содержание тиосульфата в исходном растворе не превыщает определеш1ых пределов.

Целью изобретения является сокращение энергетических затрат и поверхности теплообмена при выпарке щелока, повышение теп- лотворной способности щелока, а также увеличение содержания Сахаров в щелоке.

Это достигается тем, что варку ведут на отработанном бисульфитном щелоке, предварительно донасыщенном двуокисью серы

и основанием, с содержанием тиосульфата в варочном растворе 0,25-0.40 г/ГОО мл.

При бисульфитной варке волокнистого полуфабриката с выходом до 59% для варки используют отработанный бисульфитный щелок в количестве 50-70% от требуемого объема варочного раствора.

При бисульфитной варке волок)(истого полуфабриката с выходом выше 59% варку проводят на донасыщенном отработанном ш,е локе.

- (Отработанный щелок от обычной бисульфитной варки целлюлозы или полуцеллюлозы проведенной с исходным варочным растворо приготовленным из одних химикатов и воды (без каких-либо особых добавок), после донаОыщения варочными химикатами (серниотым ангидридом и основанием) до содержа- ния всего S02 и рН, соответствующего данному режиму бисульфитной варки, используется в качестве исходного варочного раствора для поспедующей бисульфитной варки.

Варка бисульфитной прлуцеллюлозы (обыно выход 6О% и более) может быть проведена исключительно на донасыщенном отработанном щелоке. Для варки бисульфитной целлюлозы (обычно выход 54-59% от веса абсолютно сухой древесины) для приготоаления варочного раствора отработанных щелок используется лишь в количестве 50 - 70% от требуемого объема варочного раст вора. Далее также следует донасыщение полученной смеси до требуемых параметров

Возможно использование отработанного бисульфитного щелока от варки полуцеллюлозы для последующей бисульфитной варки целлюлозы и наоборот.

Кратность использования отработанного щелока лимитируется лишь содержанием в нем тиосульфата. Последнее не должно пр&выщать величину, отрицательно влияющую на выход и свойства получаемой целлюлозы. Обычно эта величина составляет 0,250,4О г/100 мл SgOj (в ад.

Предлагаемый способ был апробироойн в лабораторных условиях.

Пример 1. В качестве исходного варочного раствора был взят отработанный щелок от бисульфитной варки полуцеллюлозы с выходом 65,2% от веса абсолютно сухой древесины и числом Каппа 91,7. Состав отработанного щелока: весь SOj1,95 r-XlOO мл; л.о. 50 - О,31 г/100 мл

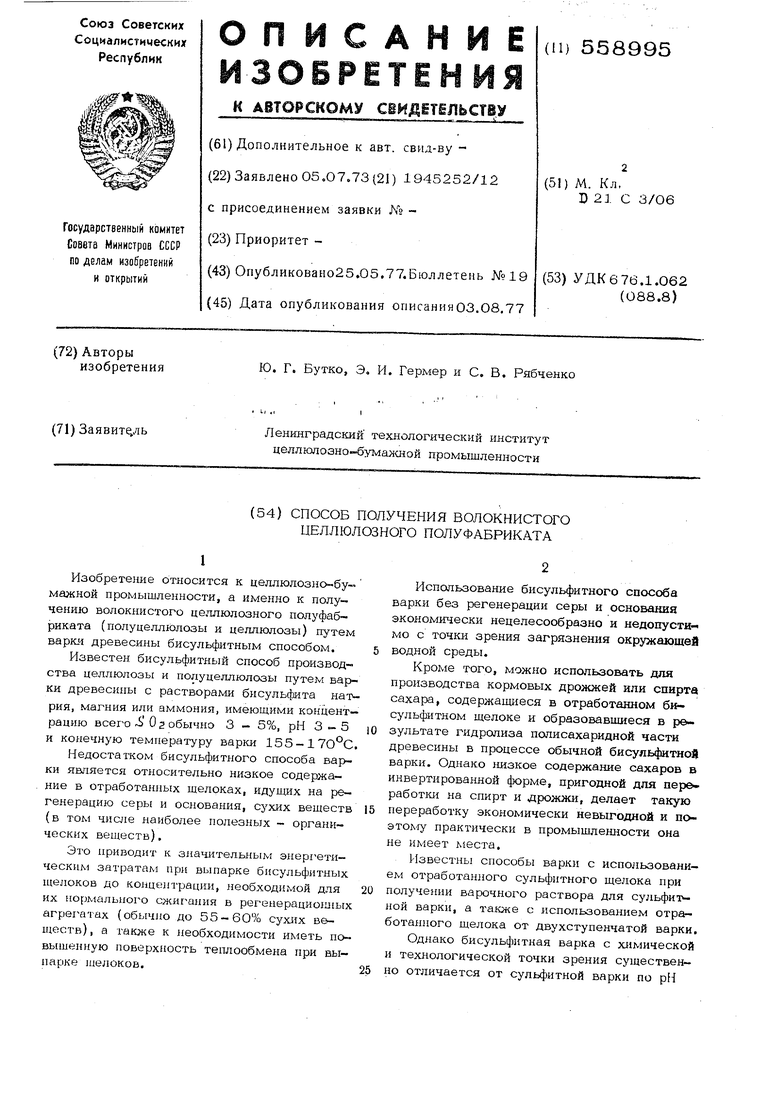

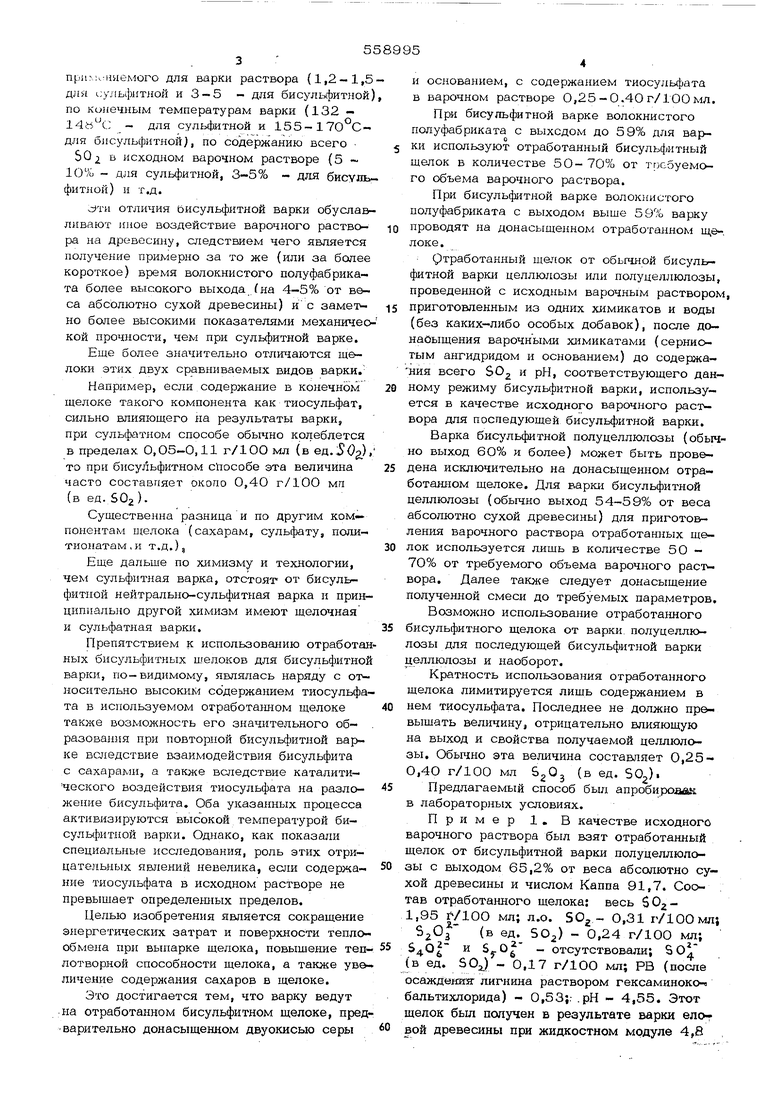

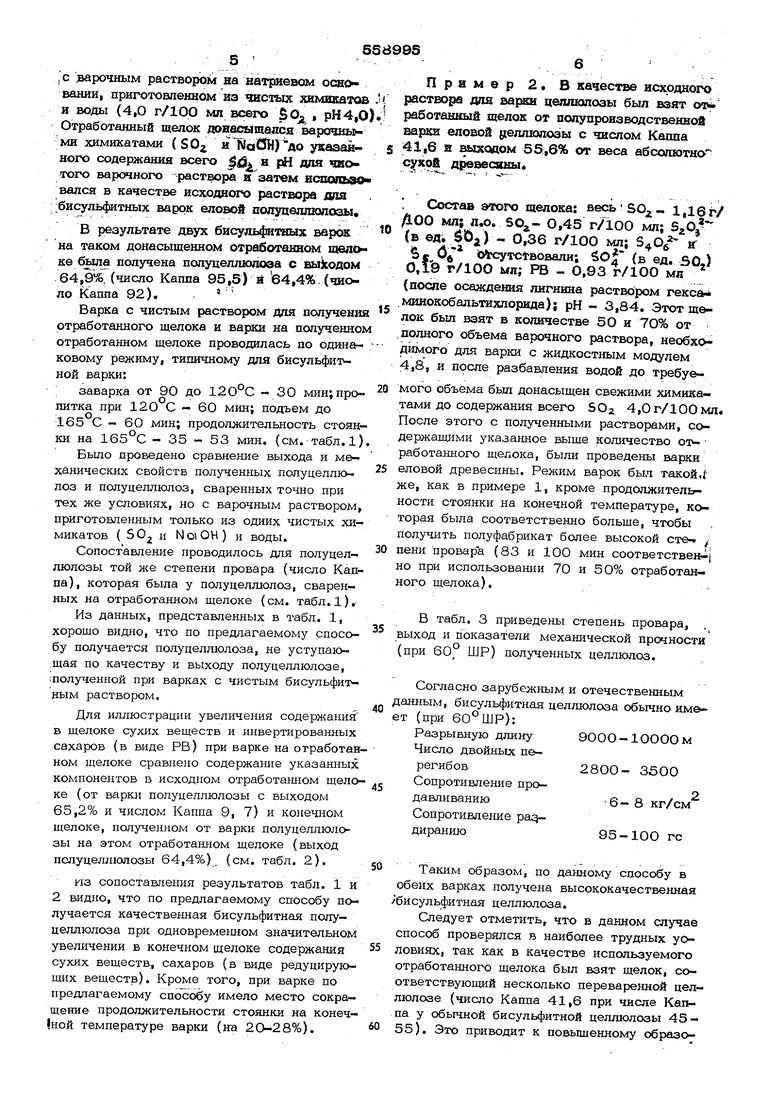

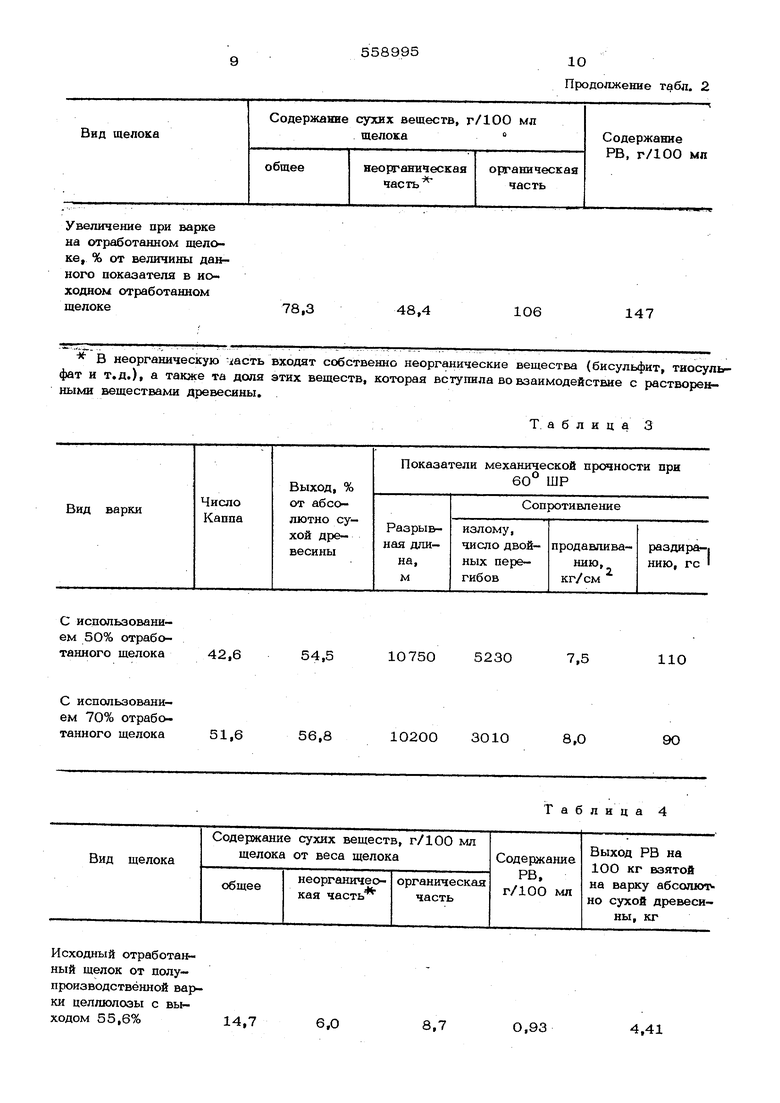

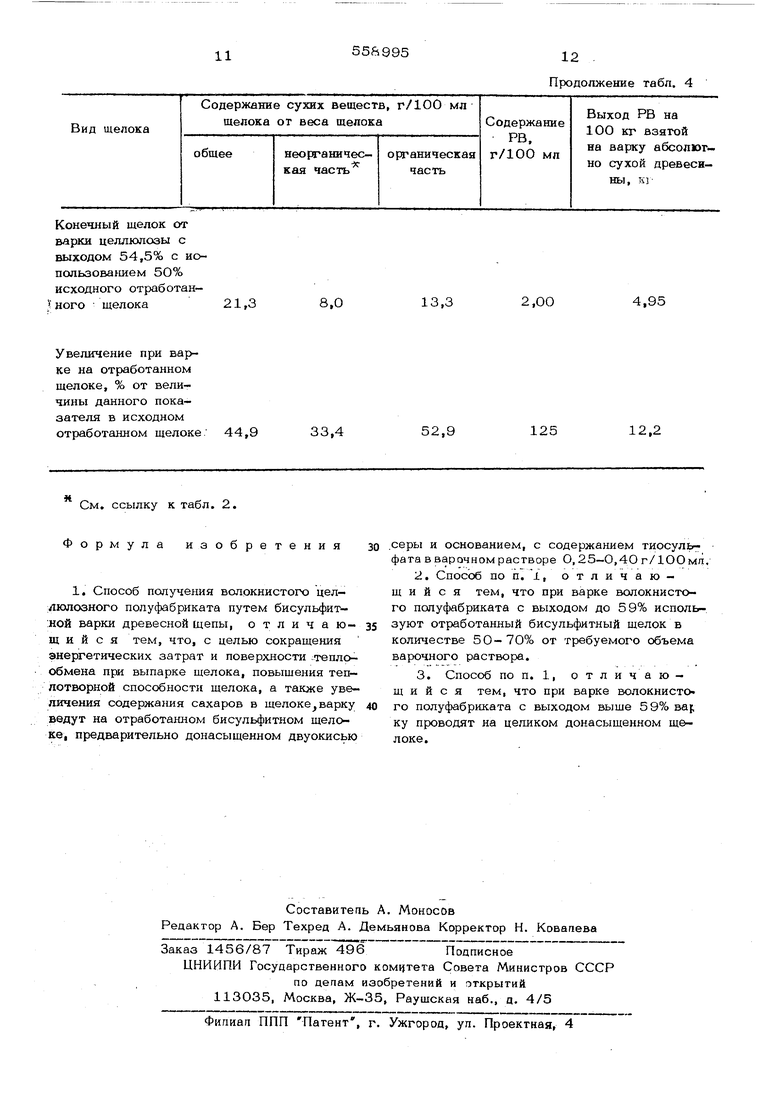

(в ед. 5О) - 0,24 г/100 мл; $4О| и Sy.O - отсутствовали; (в ед. SOJ - 0,17 Г/1ОО мл; РВ (после осажденизг лигнина раствором гексаминоко-ч бальтихлорида) - 0,53;. .рН - 4,55. Этот щелок был получен в результате варки еловой древесины при жидкостном модуле 4,8 ,с уварочным раствором на ивтриевом осяо вании, приготовленном иэ чистых химикатов и воды (4,О г/юр МП всего SOj , рН4,О Отработанный щелок донасышался aajEXJ Ub ми химикатами (50 и l ctdHI Ao указанного содержания всего и рН для чво того варочного раствора и затем испово ю вапся в качестве исходного раствора для бисульфитных варок еповов полупеллюпозы, В результате двух бисульфитяых варок на таком донасыщенном отработанном щело ке была получена полуцеллкшоза с высоком 64,9%. (число Каппа 95,5) и б4,4%. (чиоло Каппа 92). Варка с чистым раствором для получения отработанного щелока и варки на полученном отработанном щелоке проводилась по одинагковому режиму, типичному для бисульфитной варки: заварка от 90 до 12О°С - 30 мин;про120°С - 60 мин; подъем до литка при 165°С - 60 мин; продояжительность стоянки на - 35 - 53 мин. (см. табл. 1) Бьшо проведено сравнение выхода и механических свойств полученных пслуцеллюлоз и полуцеллюлоз, сваренных точно при тех же условиях, но с варочным раствором, приготовленным только из одних чистых химикатов (50 и NoiOH) и воды. Сопоставление проводилось для полуцел- люлозы той же степени провара (число Каппа), которая была у полуцеллюлоз, сваренных на отработанном щелоке (см. табл.1). Из данных, представленных в табл. 1, хорошо видно, что по предлагаемому способу получается полуцеллюлоза, не уступающая по качеству и выходу полуцеллюлозе, полученной при варках с чистым бисульфи ным раствором. Для иллюстрации увеличения содержания в щелоке сухих веществ и инвертированных Сахаров (в виде РВ) при варке на отработан ном щелоке сравнено содержание указанных компонентов в исходном отработанном щело ке (от варки полуцеллюлозы с выходом 65,2% и числом Каппа 9, 7) и конечном щелоке, получед1ном от варки полуцеллюлозы на этом отработанном щелоке (выход пслуцеллюлозы 64,4%). (см. табл. 2). FI3 сопоставления результатов табл. 1 и 2 видно, что по предлагаемому способу получается качественная бисульфитная полуцеллюлоза при одновреме шом значительном увеличении в конечном щелоке содержания сухих веществ, Сахаров (в виде редуцирующих веществ). Кроме того, при варке по предлагаемому способу имело место сокраще1ше продолжительности стоянки на конеч ной температуре варки (на 2О-28%). Пример 2. В качестве исходного раствора для целлюлозы был взят оти работанаый щелок от оолупроизводственной варки еловоЗ {селлюлозы с числом Кахша 41,6 в выходом 55,6% от веса абсолютноc; xo|i древесякы Состав этого щелока: весьSO;,- 1Д6г/ ДОО мл; л,о. SOj- 0,45 r/ioo мл; , (в ед; Sbj) - 0,36 г/100 мл; 340 к 3 в б сутс вовали; (в ед. SO,) 0,19 Г/1ОО мл,- РВ - О,93 г/100 мл (после осаждения лигнина раствором гекса .мииокобалыгазслорида); рН - 3,84. Этот ще лок был взят в количестве 50 и 7О% от полного объема варочного раствора, необхо Д1;шого ДЛЯ варки с жидкостным модулем 4,8, и после разбавления водой до требуемого объема бьш донасыщен свежими химикатами до содержания всего SO 4,0 г/100 мл. После этого с полученными растворами, содержащими указанное выше количество оо работанного щелока, были проведены варки еловой древесины. Режим варок был такой же, как в примере 1, кроме продолжительности стоянки на конечной температуре, которая была соответственно больше, чтобы получить полуфабрикат более высокой сте-f пени провара (83 и 100 мин соответствен-j но при использовании 70 и 50% отработанного щелока). В табл. 3 приведены степень провара, выход и показатели механической прочности (при 60° ШР) полученных целлюлоз. Согласно зарубежнъ1м и отечественным данным, бисульфитная целлюлоза обычно им© ет (при 60°ШР): Разрывную длину ЭООО-ЮОООм Число двойных перегибов28ОО- 3500 Сопротивление про6-8 кг/см давливанию Сопротивление paq95-100 ГС диранию Таким образом, по данному способу в обеих варках получена высококачественная /бисульфитная целлюлоза. Следует отметить, что в данном случае способ проверялся в наиболее трудных уоловиях, так как в качестве используемого отработанного щелока был взят щелок, соответствующий несколько переваренной целлюлозе (число Каппа 41,6 при числе Kaiiпа у обычной бисульфитной целлюлозы 45 55). Это приводит к повышенному образованию тиосульфата в процессе варки с иопользоваинем отработанного щелока, что может отрицательно сказаться на качестве получаемой целлк)лозы.

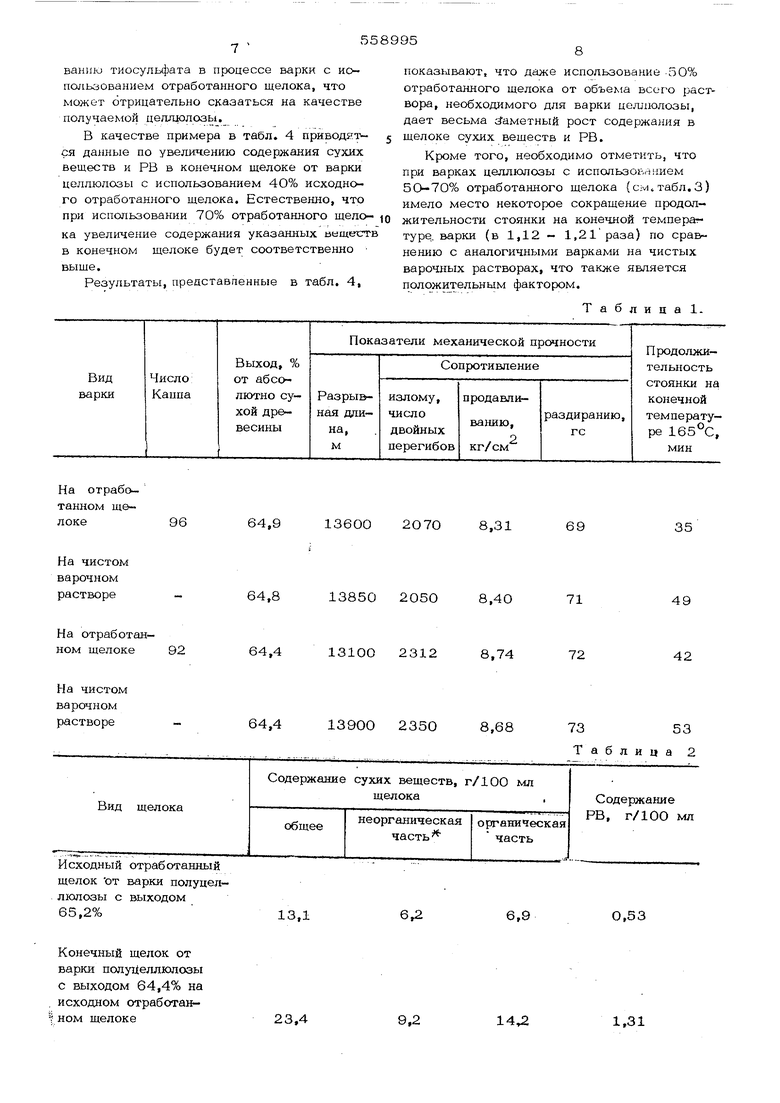

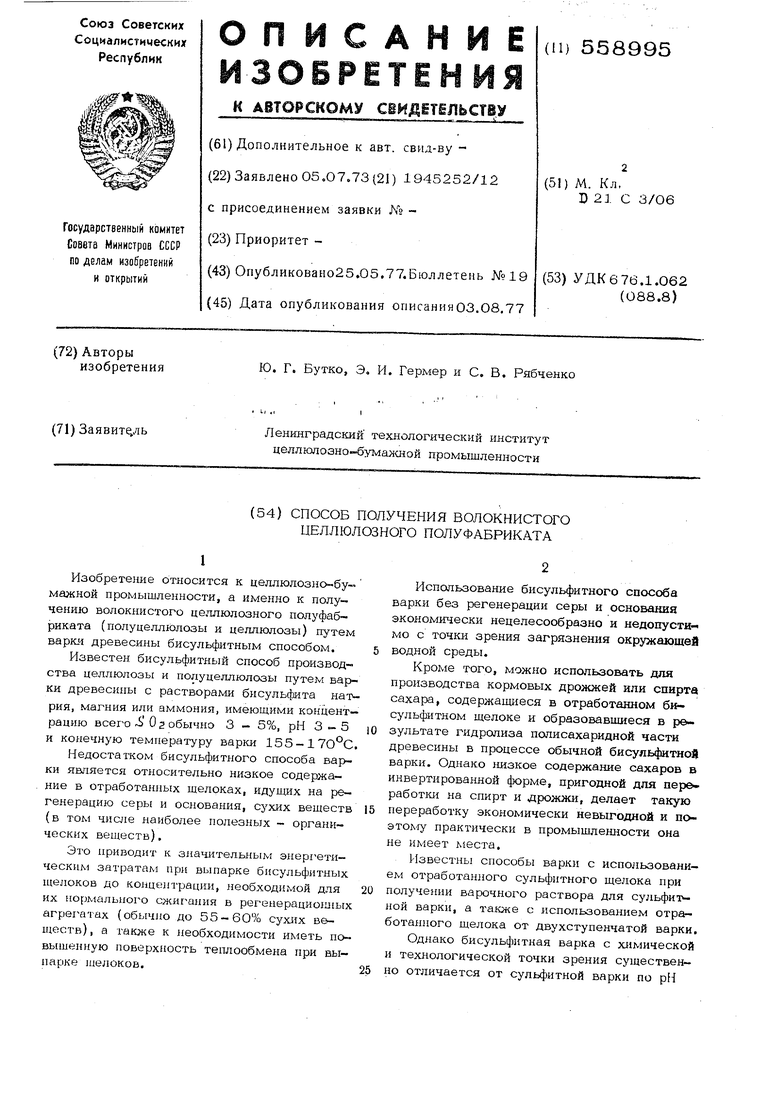

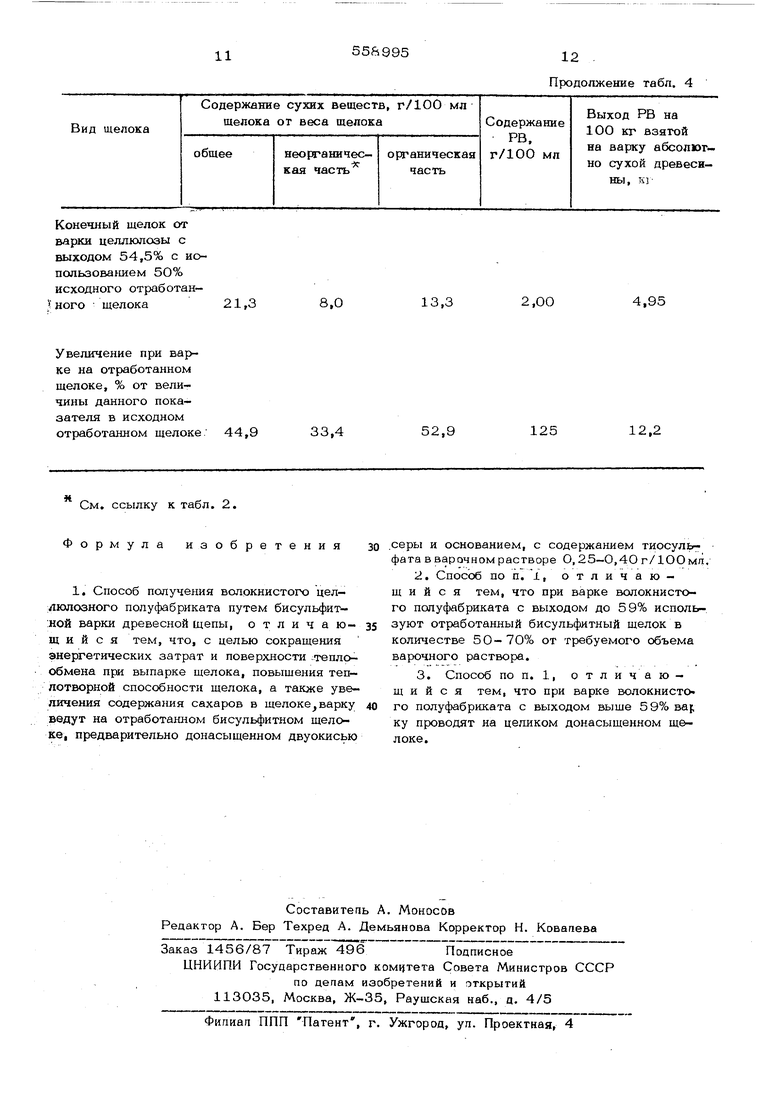

В качестве примера в табл. 4 приводят ся данные по увеличению содержания сухих веществ и РВ в конечном щелоке от варки целлюлозы с использованием 40% исходного отработанного щелока. Естественно, что при использовании 70% отработанного щелока увелтение содержания указанных ьищест в конечном щелоке будет соответственно

выще.

Результаты, представпенные в табл. 4,

показывают, что даже использований -50% отработанного щелока от объема всего расвора, необходимого для варки целлюлозы, дает весьма йаметный рост содержания в щелоке сухих веществ и РВ.

Кроме того, необходимо отметить, что при варках целлюлозы с использованием 5О-70% отработанного щелока (см. табл.3 имело место некоторое сокращение продолжительности стоянки на конечной температтуре,, варки (в 1,12 - 1,21раза) по сравнению с аналогичными варками на чистых варочных растворах, что также является положительным фактором.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полуцеллюлозы | 1980 |

|

SU870534A1 |

| Способ приготовления варочной жидкости для производства волокнистого полуфабриката | 1982 |

|

SU1097740A1 |

| Способ получения волокнистого полуфабриката | 1978 |

|

SU781241A1 |

| Способ получения целлюлозного волокнистого полуфабриката | 1974 |

|

SU503966A1 |

| Варочный раствор для получения волокнистого целлюлозусодержащего полуфабриката высокого выхода | 1976 |

|

SU617505A1 |

| Способ получения сульфатной целлюлозы | 1980 |

|

SU881167A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФИТНОГО ВАРОЧНОГО РАСТВОРА НА МАГНИЕВОМ ОСНОВАНИИ ДЛЯ ВАРКИ ЦЕЛЛЮЛОЗЫ С ИСПОЛЬЗОВАНИЕМ РЕГЕНЕРИРОВАННЫХ ХИМИКАТОВ | 2005 |

|

RU2303093C1 |

| Способ получения целлюлозного волокнистого полуфабриката | 1976 |

|

SU604887A2 |

| Способ получения целлюлозы | 1979 |

|

SU796280A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫSvftUq П''.-.-^ША ^--^'-- | 1971 |

|

SU430215A1 |

13600

64,9

96

64,8

13850 2050

На отработан131ОО 2312

64,4 ном щелоке 92

13900 2350

64,4

Исходный отработанный щелок от варки полуцеллюлозы с выходом 65,2%

Конечный щелок от варки полу еллюлозы с выходом 64,4% на исходном отработанном щелоке

35

69

8,31

2070

49

71

8,40

72

42

8,74

8,687353

Таблица 2

0,53

6,9

6

1,31

14

9,2

9

Увеличение при варке на отработанном шелоке, % от величины данного показателя в иоходном отработанном щелоке В неорганическую фат и т.д.), а также та доля ными веществами древесины.

42,6

54,5

51,6

56,8

Исходный отработанный щелок от полупроизводствённой варки целлюлозы с выходом 55,6%

558995

10

Продолжение . 2

48,4

106

147

110

7,5

107505230

10200 ЗОЮ

8,0

90

Таблица 4

8,7

0,93

4,41 входят собственно неорганические вещества (бисульфит, тиосульэтих веществ, которая вступила во взаимодействие с растворенТ. а б л и ц а 3

Конечный щелок от варки целлюлозы с выходом 54,5% с использованием 5О% исходного отработан ; него щелока

Увеличение при варке на отработанном щелоке, % от величины данного показателя в исходном отработанном щелоке

См. ссылку к табл. 2.

Формула изобретения зо

Продолжение табл. 4

4,95

2,00

13,3

12,2

125

52,9

.серы и основанием, с содержанием тиосуль фата в вар очном растворе О, 25-О,4О г/1ООмп

Авторы

Даты

1977-05-25—Публикация

1973-07-05—Подача