1

Изобретение относится к технике чистовой обработки зубчатых прямозубых п косозубых колес и предиазначается для шлифования крупногабаритных и крупномодульных колес.

Известны зубошлифовальиые станки, у которых вращение шпинделя шлифовального круга и стола с изделием связаны с помощью цепи обката. Однако при рйботе на этом станке невозможна синхронная работа электродвигателей при условии колебаний параметров электросети и больших масс обрабатываемых колес, что приводит к возникновению больших инерционных нагрузок при неустановившихся режимах работы станка; необходима настройка цепи обката при изменении числа зубьев обрабатываемого колеса. Кроме того, погрешности работы элементов механической части цепи обката снижают точность обработки зубчатых колес.

Предлагаемый станок отличается тем, что гидравлическая следящая система снабжена чувствительным элементом в виде режущего инструмента, имеющего свободу перемещений вдоль оси щпинделя, который взаимодействует с рычажной системой, связанной с золотииковым датчиком и гидроцилиндром обратной связи, которые связаны с гидроцилиндром управления, соединенным с золотниковым дросселем, одна полость которого соединена с

2

приводом инструмента, а вторая полость - с приводом пзделпя.

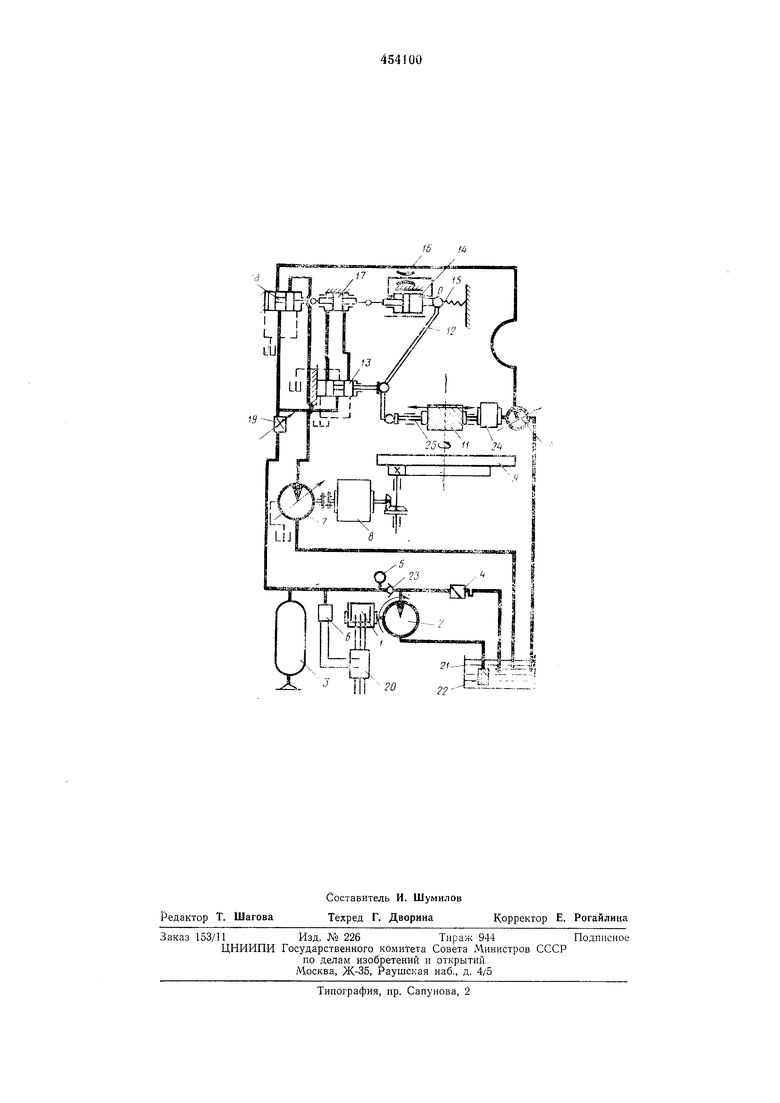

На чертеже дана гидрокинематическая схема зубошлифовального станка.

Она состоит из электродвигателя 1, лопастного гидронасоса 2, гидроаккумулятора 3,предохранптельного клапана 4, манометра 5, реле 6 давления, гидродвигателя 7 привода планшайбы, коробкп 8 скоростей привода илаишайбы, планшайбы 9, гидродвигателя 10 привода шлифовального червячного круга, червячного круга 11, двуплечего рычага 12, золотникового датчика 13, гидравлического цплиндра 14 обратной связи, пружины 15, нерегулируемого дросселя 16, цплиндра 17 управления, золотникового дросселя 18, пускового крана 19, автоматического пускателя 20, бака

21с жидкостью, фильтра 22, обратного клапана 23, редуктора 24 шлифовальной головки и шпинделя 25.

Гидронасос 2, приводимый в движение электродвигателем 1, засасывает через фильтр

22жидкость из бака 21 и нагнетает ее через обратный клапан 23 в магистраль, подводящую жидкость к пусковому крану 19, являющемуся первым элементом следящей системы. Величина давления жидкости в магистрали определяется манометром 5. Предохранительный клаиан 4 ограничивает величину Ртах,

сбрасывая часть жидкости в бак 21, в случае превышения давления в магистралрг нагнетания. Реле б давления управляет работой электродвигателя 1 через автоматический пускатель 20. Управление автоматическим пускателем 20 осуществляется с помощью двух команд, подаваемых реле 6 давления («пуск - при падении давления в магистралях системы до предела Ртт и команды «стоп - при достижении давления жидкости в магистралях системы Ртах) Аккумулятор 3 выравнивает давление жидкости в магистралях и облегчает работу агрегата. Работа гидросистемы осуществляется пусковым краном 19, к которому параллельно подключены золотниковый датчик 13 и золотниковый дроссель 18. Червячный круг 11 является чувствительным элементом следящей системы (датчиком). Круг 11, вращаясь со шпинделем 25 станка, перел:ещается вдоль оси вращения шпинделя. Рассогласование вращательных движений червячного круга 11 и обрабатываемой планшайбы 9 вызывает осевое перемещение круга вдоль оси вращения шпинделя станка. Осевые перемещения червячного круга II, как сигналы рассогласования вращательных движений червячной пары толкателем передаются к рычагу 12. Двуплечий рычаг 12 перемещается (в зависимости от знака рассогласования движения) в левую или правую сторопу.

При положительной величине рассогласования вращений червяка и колеса червячный фуг 11 перемещается влево (против вращения обрабатываемого колеса). Рычаг 12, вращаясь вокруг точки «О, перемещает золотник золотникового датчика 13 влево. При этом золотник в нейтральном положении перекрывает обе магистрали, подводящие жидкость к цилиндру 17 управлеиия. Золотник датчика 13, открывая правую магистраль на слив, открывает левую магистраль, соединяя ее с магистралью нагнетания. Жидкость, поступая в левую полость цилиндра 17 управления, передвигает поршень вправо, при этом плунжер золотникового дросселя 18, перемещаясь также вправо, дросселирует магистраль подвода жидкости к гидродвигателю 10,

что вызывает уменьшение оборотов последнего. Одновременно дроссель увеличивает иодвод жидкости к гидродвигателю 7, вращающему через коробку стол станка (планшайбу). Поршень цилиндра управления связан с поршнем цилиндра 14 обратной связи, при этом поршень цилиндра обратной связи, неремещаясь вправо, передвигает вправо и цилиндр, который при движении вправо сжимает пружину 15. Сжатая пружина 15, воздействуя на цилиндр 14 обратной связи, передвигает его влево (скорость перемещения цилиндра обратной связи определяется скоростью истечения жидкости через отверстие нерегулируемого дросселя 16). Двуплечий рычаг 12 (ОБ), вращаясь вокруг точки «А, перемещается вправо и передвигает золотник датчика 13. При этом плунжеры датчика 13 перекрывают обе магистрали и поршень цилиндра 17 управления, находясь в режиме гидравлического заклипения, и занимают новое положение, соответствующее новому установившемуся режиму.

Предмет изобретения

Зубошлифовальный станок, у которого вращение шпипделя шлифовального круга п стола с изделием связано с по.мощью цепи обката, выполненный в виде гидравлической следящей системы с гидроцилиндрами, обратной связью, рычажной системой и золотниковыми дросселями, отличающийся тем, что, с целью обеспечения самонастраивания цепи обката в зависимости от модуля и числа зубьев изделия, гидравлическая следящая система снабжена чувствительным элементом в виде режущего инструмента, имеющего свободу перемещения вдоль оси шпинделя, который взаимодействует с рычажной системой, связанной также с золотниковым гидравлическим датчиком и гидроцил1П1Дром обратной связи, которые связаны с гидроцилиндром управления, соединенным с золотниковым дросселем, одна полость которого связана с приводом режущего инетрумента, а вторая полость - с приводом изделия.

,JE u2i;:z

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубошлифовальный станок, работающий по методу обката червячным абразивным инструментом | 1960 |

|

SU134965A1 |

| Двухкоординатное гидравлическое устройство к копировально-фрезерным станкам | 1960 |

|

SU139539A1 |

| Кинематическая цепь обката зубообрабатывающего станка | 1978 |

|

SU770689A1 |

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

| Привод подач шлифовального станка | 1988 |

|

SU1664534A1 |

| ЗУБОШЛИФОВАЛЬНЫЙ СТАНОК С ГИДРАВЛИЧЕСКИМИ СВЯЗЯМИ ДЛЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2131795C1 |

| Привод подач шлифовального станка | 1980 |

|

SU931433A1 |

| Многошпиндельный шлифовальный станок | 1975 |

|

SU568536A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1989 |

|

RU1732737C |

Авторы

Даты

1974-12-25—Публикация

1973-05-17—Подача