2. Способ изготовления правящего абразивного инструмента, при котором формируют рабочий слой - скреплением алмазных зерен связкой, осаждаемой из электролита на основе соединений никеля, в который помещают растворимые никелевые аноды и связывают полученный слой с корпусом соединительным слоем, отличающий х: я тем, что, с целью повышения размерной стойкости инструмента, в электролит дополнительно

38304

вводят соединения кобальта и осаж- дение ведут при уменьшении кснцентра ции кобальта в электролите, при этом вначале формируют наружную зону рабочего слоя из электролита с исходным соотношением никеля и кобальта , (20-30):, а затем формируют последовательно внутреннюю зону и.промежуточный слой из электролита с . Исходным соотношением никеля и кобальта для каждого из слоев 6-10 :1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сложнопрофильного абразивного инструмента | 1990 |

|

SU1754430A1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2007 |

|

RU2354532C1 |

| Способ изготовления абразивного инструмента | 1989 |

|

SU1682153A1 |

| Способ изготовления абразивного инструмента | 1984 |

|

SU1328179A1 |

| Способ изготовления алмазного инструмента | 1981 |

|

SU1054037A1 |

| МАТЕРИАЛ МАТРИЦ АЛМАЗНОГО И АБРАЗИВНОГО ИНСТРУМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА НА МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 2014 |

|

RU2584107C1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ НА ГАЛЬВАНИЧЕСКОЙ СВЯЗКЕ | 2010 |

|

RU2432248C1 |

| Способ правки абразивного круга на металлической связке | 1979 |

|

SU882719A1 |

| Способ электрохимико-механической правки кругов на металлической связке | 1985 |

|

SU1301599A1 |

1. Правящий абразивный инструмент, СОСТОЯ1ДИЙ из корпуса, рабочего слоя. Содержащего алмазные зерна, скрепленные гальванической связкой на основе никеля, и расположенного между корпусом л рабочим слоем соединительного слоя, отличающийся тем, что, с целью повьппения размерной стойкости инструментаj связка дополнительно содержит кобальт, при этоммежду рабочий и соединительным слоями дополнительно введен промежуточный слой, выполненный из связки, общее содержание кобальта в которой составляет 35-45%, а связка рабочего слоя состоит из двух зон: наружной, высота которой составляет 0,15-0,25 среднего размера зерна с общим содержанием кобальта 115%, и внутренней, высота которой 9 составляет 0,75-0,85 среднего размера зерна с общим содержанием кобальта 35-45%, причем содержание кобальта в промежуточном слое и в зонах рабочего слоя уменьшается в направлении к корпусу инструмента.

Изобретение относится к области абразивного инструмента, в частности к алмазным правящим инструментам, предназначенным для правки профиля абразивных шлифовальных кругов, изготавливаемых электролитическим осаждением металлов.

Известен правягдий абразивный инструмент, который состоит из корпуса и абразивного рабочего слоя, состоя- щего из абразивных 1; алмазных ) зерен и металлической связки, представляющей электролитический никель, закрепленный на корпусе при помощи соединительного слоя l .

Известен способ изготовления правящего инструмента, который включает изготовление матрицы, на внутреннюю фасонную поверхность которой гальваническим методом производят закрепление и заращивание абразивных зерен с использованием электролита на основе соединений никеля, в который помещают растворимые никелевые аноды, установку металлического кор- пуса в матрицу, заливку полости между корпусом и абразивным рабочим.слоем твердеющей композицией, образуюгщей соединительный слой, и механическое удаление матрицы после обработ- ки посадочного отверстия СППравящие абразивные инструменты, изготовленные.этим способом, имеют недостаточно высокую размерную стойкость - около 5 тыс. обработанных деталей. Повысить размерную стойкость инструмента больше указанной величины не представляется возможным .из-за низких механических

свойств весьма пластичного однородного никеля, осаждаемого по существующему способу.

Целью изобретения является повышение размерной стойкости инструмента путем увеличения твердости осаждаемой металлической связки, удерживающей абразивные зерна в слое.

Указанная цель достигается тем, что в правящем абразивном инструменте, состоящем из корпуса, рабочего слоя содержащего алмазные зерна, скрепленные гальванической,связкой на основе никеля, и расположенного между корпусом и рабочим слоем соединительного слоя, связка дополнительно содержит кобальт, а абразивньлй рабочий слой инструмента состоит из двух зон: наружной, высота которой составляет 0,15-0,25 среднего размера закрепляемого абразивного зерна, наполненной из сплава никель-кобальт (Ni-Co) с общим содержанием-кобальта 1-15%, и внутренней, высота которой составляет 0,75-0,85 среднего размера абразивного зерна, выполненной из сплава Ni-Co с общим содержанием кобальта 35-45%.

Между рабочим и соединительным слоями выполнен промежуточный слой, высота которого составляет 0,4-0,6 среднего размера.абразивного зерна, выполненный из сплаву Ni-Co с общим содержанием кобальта также , Причем содержание.кобальта в каждой из перечисленных частей уменьшается в направлении к корпусу .инструмента.

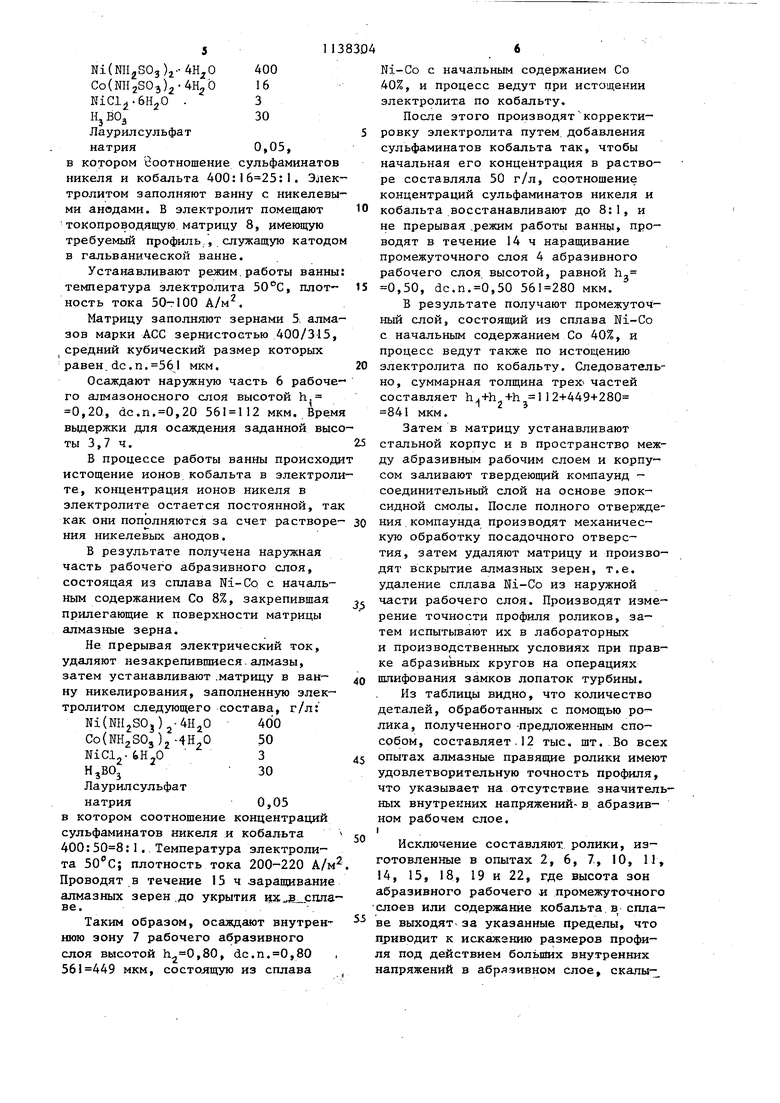

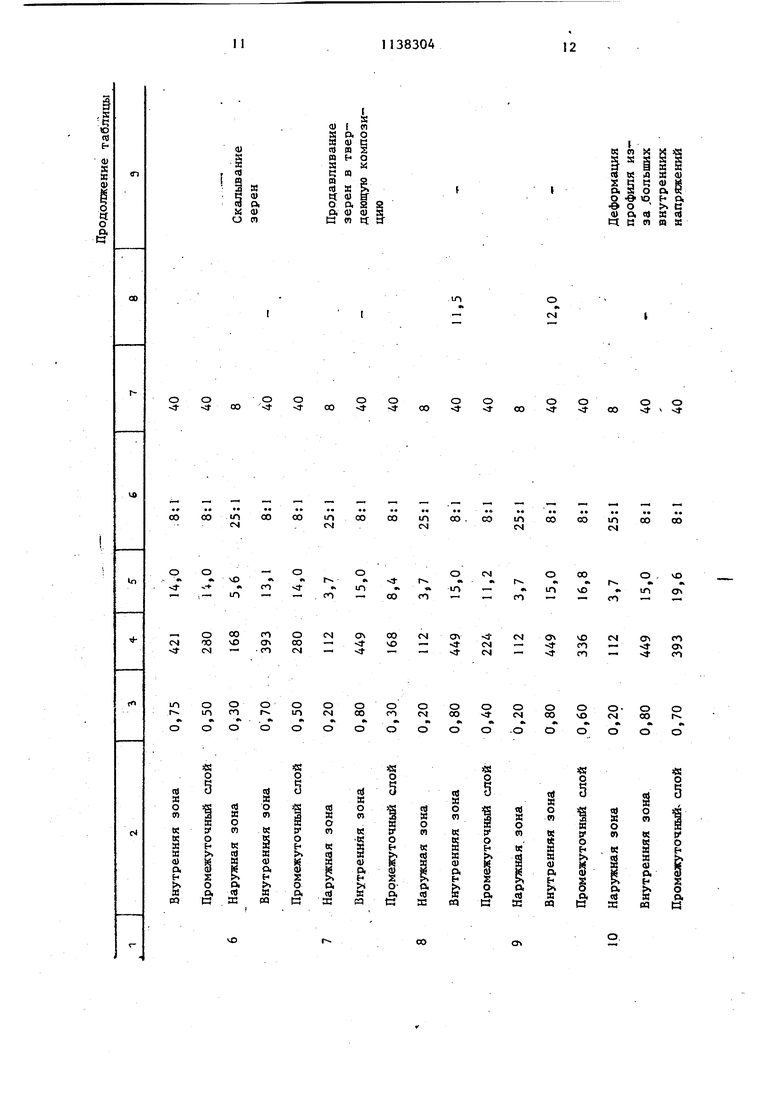

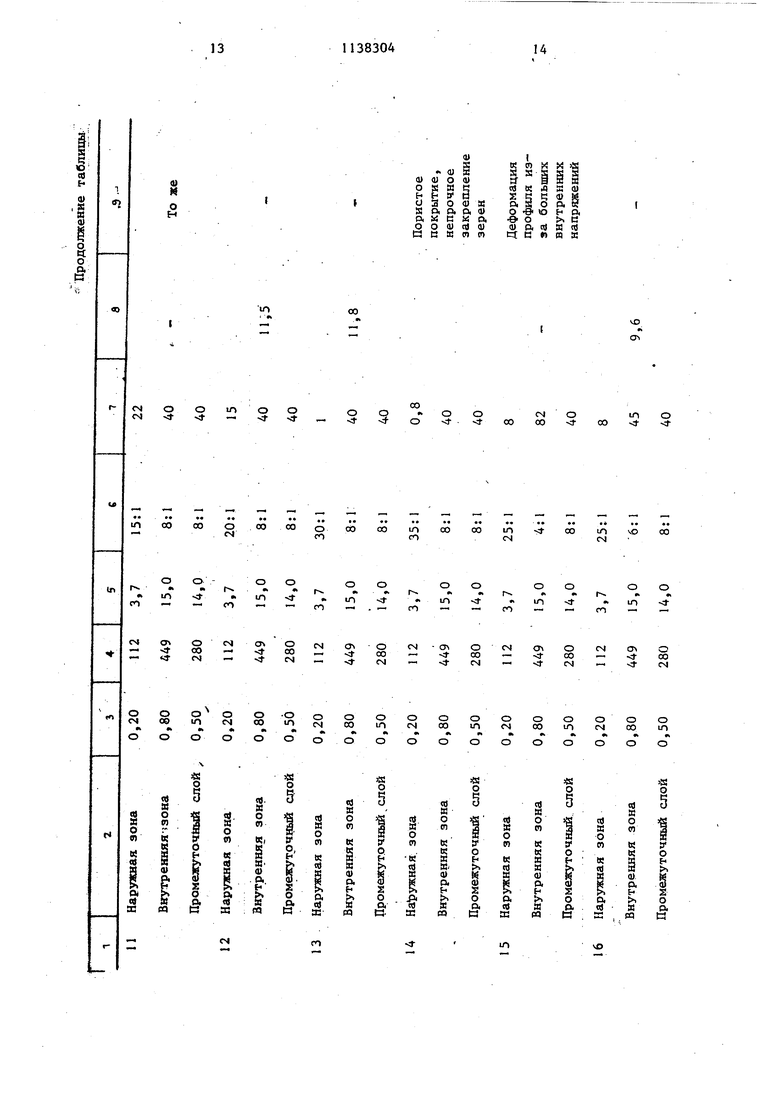

Способ изготовления, включающий фо.рмирование рабочего.слоя скреплением алмазных зерен связкой, осаждаемой из электролита на основе соеди- нений никеля, в который помещают растворимые никелевые аноды, и соединение полученного слоя с корпусом соединительным слоем, отличается введением в состав электролита соединений кобальта и осаждением связки при уменьшении концентрации кобальта в электролите, при этом вначале формируют наружную зону рабочего слоя из электролита с исходным .соотноше. нием никеля и кобальта (20-30):Ij а затем -.последовательно внутреннюю зону и промежуточный слой из электро лита с исходным соотношением никеля и кобальта для каждого из слоев (6-10):1. Способ изготовления абразивного инструмента отличается тем, что в зависимости от соотношения никеля и кобальта в сплаве Ы1-Со изменяются его физические характеристики, влияю щие на эксплуатационные свойства инструмента, в частности, повышается твердость,.жесткость и стойкость к гидроабразивному износу, возникающему при правке абразивных кругов с применением смазывающе-охлаждающих жидкостей. Наружная зона абразивного рабочего слоя служит для закрепления абразивных зерен на поверхности матрицы и при вскрытии абразивных зерен долж на без большого труда удалятьсяj поэтому она должна быть вязкой с малыми внутренними напряжениями. Внутренняя зона абразивного ра бочего слоя служит .для удержания абразивных зерен в слое, должна: обладать максимальной износостойкостью и твер достью, обеспечивающей наибольшую размерную стойкость. С увеличением содержания кобальта в сплаве никелькобальт возрастает .твердость и внутренние напряжения, которые могут в некоторых случаях приводить к деформации профиля правящего инструмента. Промежуточный .слой служит ос.нова- ни.ем$ на которое опираются абразивные зерна и предохраняет, их от про- давливания в твердеющую композицию соединительного слоя при нагружении зерен радиальными силами резания в процессе правки шлифовальных кругов На фиг. 1 схематически изображен абразивный правящий инструмент, общий вид; на фиг. 2 - узел I на фиг. 1, поперечное сечение. Абразивный правящий инструмент (алмазный правящий ролик ) состоит из корпуса 1, на котором закреплен абразивный рабочий слой 2 с помощью соединительного слоя 3. Между-последним и рабочим слоем расположен промежуточный слой 4. Абразивный рабочий слой включает абразивные зерна 5, которые закреплены сплавом никель-кобальтJ состоящим из двух зон: наружной 6 и.внутренней 7. Матрица 8 изображена .пунктиром, так как удаляется после закрепления абразивного рабочего, слоя, на .корпусе. Абразивный правящий инстр т ент устанавливают в специальное с принудительным приводом приспособление шлифовального станка, для правки профиля приводят во вращение абразивный правящий инструмент и шлифовальный круг, затем .включают подачу охлаждающей.жидкости и перемещают шлифовальную бабку на правящий ролик j абразивные (алмазные/ зерна которого вьшшлфоБывают, требуемый профиль . Продукты правки шлифовального круга подвергают интенсивному гидроабраз 5вному изному рабочий слой правящего .ролика. Наличие во внутренней зоне абра зивного рабочего слоя сплава,никелькобальт , обладающего высокой износостойкостью к гидроабразивному, износу 5 обеспечивает длительное и надежное удержаг-ше аль5азных зеренэ что способствует .существенному, увеличению размерной стойкости инструмента. При этом твердый промежуточный слой предотвращает смещение зерен, т.е. продавливание.. их в радиальном направлении, от циклических нагрузок, возникающих в процессе правки шли- фовалького круга. Б таблице, показано влияние высоты зон абразивного рабочего слоя и промежуточного слоя ,и соотношения концентраций Ni:Co в электролите на содержание Со в сплаве -Никелькобальт и на размерную, стойкость правящего инструт ента, Пример осуществления способа. Оптимальный вариант способа, изгото-вленид инструмента .представлен в таблице опытом.№ 4. Готовят электролит следздащего состава, г/л; Ni(Nn2S03) Со(НН230э)2-4Н2Ь NiCl.eHjO . Лаурилсульфат натрия0,05, в котором Соотношение сульфаминато никеля и кобальта 400:16 25:1. Эле тролитом заполняют взгнну с никелевы ми анодами. В электролит помещают токопроводящую. матрицу 8, имеющую требуемый профиль , служащую катод в гальванической ванне. Устанавливают режим.работы ванны температура электролита , плот- ность тока 50-7100 А/м. Матрицу заполняют зернами 5: алм зов марки АСС зернистостью 400/3-15 средний кубический размер которых равен. d.c.n.56J мкм. Осаждают наружную часть 6 рабоч го алмазоносного слоя высотой h. 0,20, do.п.0,20 мкм. Врем вьщержки для осаждения заданной вы ты 3,7 ч. В процессе работы ванны происход истощение ионов кобальта в электрол те, концентрация ионов никеля в электролите остается постоянной, та как они пополняются за счет растворе ния никелевых анодов. В результате получена наружная часть рабочего абразивного слоя, состоящая из сплава Ni-Co с начальным содержанием Со 8%, закрепившая прилегающие к поверхности матрицы алмазные зерна. Не прерывая электрический ток, удаляют незакрепившиеся.алмазы, затем устанавливают .матрицу в ванну никелирования, заполненную электролитом следующего состава, г/л: NKNHjSOj) -41120400 Со(НН230з)2-4Н20 - 50 NiClj-bH O Лаурилсульфат натрия0,05 в котором соотношение концентраций сульфаминатов никеля и кобальта 400:50 8:1.. Температура электролита 50С; плотность тока 200-220 Л/м Проводят в течение 15 ч заращивание алмазных зерен до укрытия HXJB curra ве. Таким образом, осаждаиот внутрен акпо зону 7 рабочего абразивного слоя высотой ,80, do.п.0,80 мкм, состоящую из сплава Ni-Co с начальным содержанием Со 40%, и процесс ведут при истощении электролита по кобальту. После этого производят корректировку электролита путем, добавления сульфаминатов кобальта так, чтобы начальная его концентрация в растворе составляла 50 г/л, соотношение концентраций сульфаминатов никеля и кобальта восстанавливают до 8:1, и не прерывая .режим работы ванны, проводят в течение 14 ч наращивание промежуточного слоя 4 абразивного рабочего слоя высотой, равной h 0,50, do.п.0,50 мкм. В результате получают промежуточный слой, состоящий из сплава Ni-Co с начальным содержанием Со 40%, и процесс ведут также по истощению электролита по кобальту. Следовательно, суммарная толщина Tpexi частей составляет h..|+h +h 1 12+449+280 841 мкм. Затем в матрицу устанавливают стальной корпус и в пространство между абразивным рабочим слоем и корпусом заливают твердеющий компаунд соединительный слой на основе эпоксидной смолы. После полного отверждения компаунда производят механическую обработку посадочного отверстия, затем удаляют матрицу и производят вскрытие алмазных зерен, т.е. удаление сплава Ni-Co из наружной части рабочего слоя. Производят измерение точности профиля роликов, затем испытывают их в лабораторных и производственных условиях при правке абразивных кругов на операциях шлифования замков лопаток турбины. Из таблицы видно, что количество деталей, обработанных с помощью ролика, полученного -предложенным способом, составляет. 12 тыс. шт. Во всех опытах алмазные правящие ролики имеют удовлетворительную точность профиля, что указывает на отсутствие значительных внутренних напряжений- в абразивном рабочем слое. Исключение составляют ролики, изготовленные в опытах 2, 6, 7., 10, 11, 14, 15, 18, 19 и 22, где высота зон абразивного рабочего и промежуточного слоев или содержание кобальта. в сплаве выходят- за указанные пределы, что приводит к искажению размеров профиля под действием больших внутренних напряжений в абрязивном слое, скалы-

711383048, ванию зерен или продавливанию их в f Размерная стойкость алмазных пратвердеквцую.композицию, что исключа-вящих роликов, изготовленных по предет возможность эксплуатации ро-/латаемому способу, повышается в

ликов.1,2-2,4 раза.

sIч М

exsоaк

о§юha

«о,

(Uо,(4SR

t rсmmя

fO

1Л

«а §

§(U о,

(U

и р)

о

о -

о г

00 осо

1Л М

00

00

00

to

CSJ

о-

о

о

«чо «

« г

м

г

41« ю

:-,1Л -

го -

о со го

о

сч ст 00 vD ег1

со N

сч- -го

-

ю

о сч

о

о

о -

о

о

о

чГ

00

чГ

-

00

чГ

оо. со

1Г

00

со

00

ш сч

со сч

о

осч

о

00

о ,ЧО

«

л

in-«

1О

чО

triО

го --

сч

CTN } сч

04

v)

см о со

- чг сч -

- го - - ON j- сч - - ч го

со

о

О

Id ж о т

д) ж о п

о m

« а к

ж

О)

О)

о.

о,

ЕЕ

о,

& «)

ж

аз

PQ

РЭ

о

п

«

к

си о,

«

чО

о

00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Основы проектирования и технологии изготовления абразивного и алмазного инструмента | |||

| Под ред | |||

| В | |||

| Н | |||

| Бакуля | |||

| М., Машиностроение, 1975, с | |||

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

Авторы

Даты

1985-02-07—Публикация

1983-10-17—Подача