4 о |

00

со

Изобретение относится к области |производства абразивного инструмента преимущественно алмазных правящих роликов, ,

Целью изобретения является увели- чение точности профиля абразивосодер жащего слоя и снижение трудоемкости изготовления инструмента.

Способ заключается в том, что из- готавливают матрицу из пористого электропроводного материала с внутренней поверхностью,- обратной заданному профилю, предварительно закреп- ияют на ней абразивные зерна с помо- цью клеящего материала, окончательно закрепляют зерна гальваническим методом, соединяют матрицу с корпусом, удаляют ее и вскрывают абразив- 1ые зерна, при этом перед выполнени- 5м точного профиля матрицу пропиты- зают воскообразным веществом, например, парафином, канифолью, воском л т.п., а предварительное закрепление абразивных зерен осуществля- шт после размягчения указанного вещества, являкндегося клеящим материалом. Размягчение воскообразного вещества проводят путем, например, увлажнения профиля матрицы электропро- иодящей растворяющей суспензией, ко- торую высушивают перед окончательным заращиванием зерен металлом.

Применение пористой матрицы, про 1|1итанной воскообразным веществом, фбеспечивает после закрепления и Наращивания абразивных зерен и сое- jjlHHeHHH абразивосодержащего слоя с ijcopnycoM ролика легкое отделение фатрицы от осажденного металла, так ikaK последний не проникает в поры, Заполненные воскообразным веществом Значительное уменьшение разновысот- Йости вершин абразивных зерен, уло- Нсенных на пропитанную поверхность, t-aK как исключается полностью или : гменьшается до минимума толщина кле Ащей пленки под зернами, а это : еньшает погрешность линейных раз- ifiepoB профиля высокоточных инстру- liieHTOB, повьшгение точности линейных )азмеров профиля абразивного слоя а. счет уменьшения микрорельефа и |)сикронеровностей обработанной повер 1 1ости у пропитанной заготовки, так licaK улучшаются условия резания и сх jja стружки по граням резца.

0 5 0 5 0

Q е

0

5

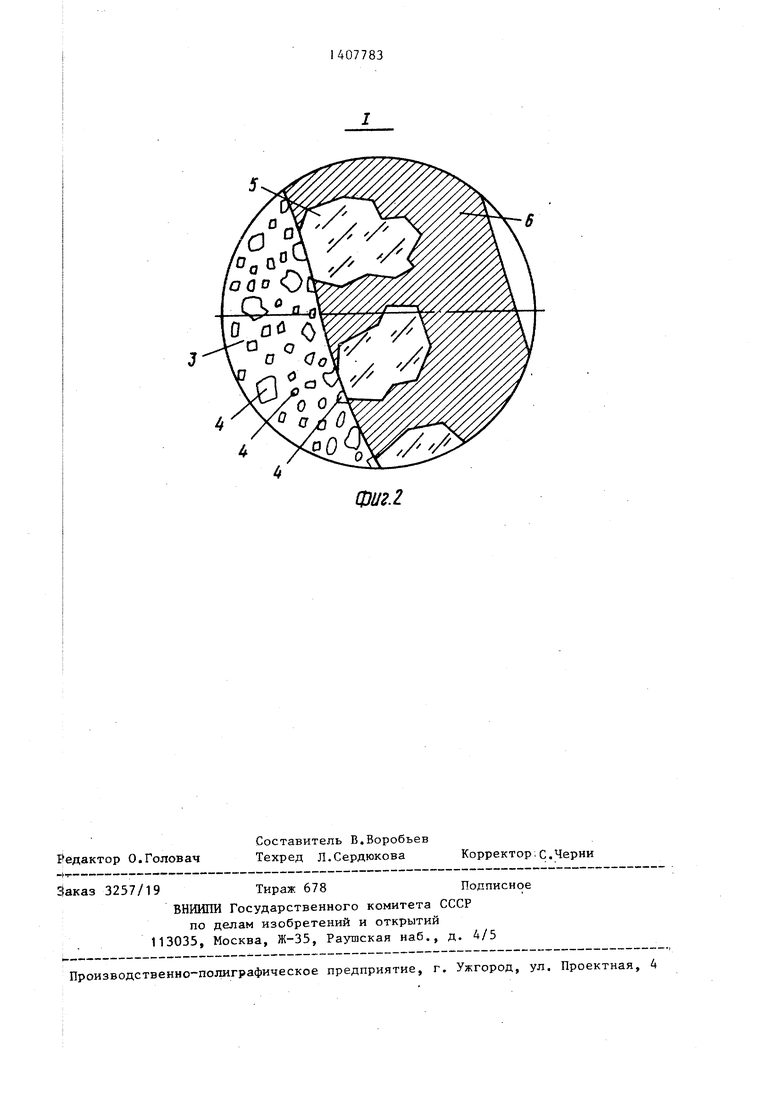

На фиг.1 показана матрица с абразивным слоем, общий вид; на фиг.2 - узел I на фиг.1. .

Матрица 1 под абразивный слой 2 изготовлена из электропроводного пористого материала, например графита 3, поры которого пропитаны воскообразным веществом 4, абразивные зерна 5 закреплены на матрице размягченным воскообразным веществом и заращены слоем металла 6, осажденного гальваническим методом.

Пример. Для изготовления матрицы 1 берут пористый токопроводя- щий материал 3 (графит пористостью 30%, плотностью 1,5 г/см), из которого вырезают заготовку под алмазный правящий ролик & 90 мм. Заготовку нагревают до 90 С и опускают в ванну с расплавленным воскообразным веществом А, состоящим из 20% канифоли и 80% парафина, и проводят пропитку в течение 10 мин, охлаждают ее на воздухе.

При вытачивании профиля на внутренней поверхности заготовки наблюдают значительное отличие характера образования стружки и заметное улучшение шероховатости поверхности в отличие от обработки непропитанного графита.

Уменьшение усилий резания и улучшение шероховатости поверхности позволяют получить линейные размеры профиля высокой точности с допуском 1-3 мкм.

Размягчение пропитанного воскообразного вещества на фасонной поверхности матрицы проводят скипидаром 90% в смеси с сажей (ламповая | копоть) 10%. На увлажененную таким образом поверхность насыпают алмазные зерна 5, которые к ней прикрепляются пропитывающим веществом, а скипидар испаряется при сушке.

Заращивание алмазных зерен на поверхности матрицы производится слоем металла 6, осаждаемого гальваническим методом при напряжении источника постоянного тока 6 В, плотности тока 0,2-2,0 А/дм, времени выдержки до 165 ч, толщине покрытия до 3 мм, температуре электролита 30-45 С.

Используют электролит матового никелирования следующего состава,г/л:

Сернокислый

никель300

Двухлористый 6-водный никель30Борная кислота 30 Дистиллированная вода Остальное Анодами является никель электролитический.

Таким образом получают абразиве- содержащий слой 2 на графитовой матрице 1, Используя специальное приспособление, в матрицу вставляют металлический корпус ролика и в зазор, образовавшийся между корпусом и абра зивосодержащим слоем, заливают расплав легкоплавкого металла. После этого проводят механическую обработк посадочного отверстия и торцовых поверхностей инструмента. Матрицу 1 удаляют механическим способом путем разрезания на секторы и отделения от абразивосодержащего слоя, причем такое отделение намного облегчается, если она пропитана воскообразным ве- щёством, так как в заполненные поры электроосажденный гальваническим методом металл не проникает. Полученны алмазные правящие ролики не требуют доводки профиля, так как погрешности изготовления меньше поля допуска, заданного чертежом на линейные размеры что существенно снижает трудоемкость

j

1407783

изготовления, так как доводка профиля по алмазным зернам является самой трудоемкой операцией.

Формула изобретения

1.Способ изготовления абразивного инструмента, при котором на матрице из электропроводного материала с внутренней поверхностью, обратной заданному профилю, предварительно закрепляют с помощью кипящего материала абразивные зерна, окончательно закрепляют их гальваническим методом, соединяют матрицу с корпусом, матрицу удаляют и вскрывают абразивные зерна, отличающийся тем, что, с целью увеличения точности профиля абразивного слоя и снижения трудоемкости изготовления, берут матрицу из пористого материала, а кипящее вещество, в качестве которого берут воскообразные вещества, вводят в поры матрицы, при этом перед закреплением абразивных зерен воскообразное вещество размягчают.

2.Способ ПОП.1, отличающийся тем, что для размягчения воскообразного вещества увлажняют по верхность матрицы электропроводной суспензией, содержащей растворитель этого вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1989 |

|

SU1682153A1 |

| Способ изготовления сложнопрофильного абразивного инструмента | 1990 |

|

SU1754430A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2104856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРО-АБРАЗИВНЫХ КРУГОВ | 1973 |

|

SU368969A1 |

| Способ получения композиционной алмазосодержащей матрицы с повышенным алмазоудержанием на основе твердосплавных порошковых смесей | 2015 |

|

RU2607393C1 |

| Приспособление для изготовления фасонных правящих роликов методом гальваностегии | 1990 |

|

SU1808680A1 |

| Правящий абразивный инструмент и способ его изготовления | 1983 |

|

SU1138304A1 |

| Способ изготовления профильных шлифовальных кругов из сверхтвердых материалов | 2016 |

|

RU2624879C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2002 |

|

RU2239548C2 |

| Способ изготовления абразивного инструмента гальваническим методом | 1982 |

|

SU1021588A1 |

Изобретение относится к области производства абразивного инструмента, преимущественно к алмазным правящим роликам. Цель изобретения - увеличение точности профиля абразивосо- держащего слоя и снижение трудоемкости. На внутренней поверхности матрицы (М) из электропроводящего пористого материала выполняют профиль и укладьшают абразивные зерна (3) на профильную поверхность, предварительно закрепляют 3 с помощью клеящего материала или слоя металла и окончательно закрепляют их металлом, осаждаемым гальваническим методом, соединяют М с корпусом ролика путем заливки клеящего компаунда или легкоплавкого металла, обрабатывают посадочные поверхности ролика, удаляют М, вскрывают абразивные 3 и доводят профиль. М изготавливают из графита, который пропитывают воскообразным веществом, например парафином или канифолью, а предварительное закрепление 3 осуще- ставляют после размягчения упомянуто-- го вещества путем увлажнения растворяющей суспензией. 1 з.п. ф-лы, 2 ил. g (Л

срцг.1

фиг.2

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-07-07—Публикация

1986-10-08—Подача