1

с

Изобретение используется для первичной переработки добытой горной массы.

Известна передвижная дробильная установка, преимущественно для карьеров, содержащая .автономные блоки приемного бункера с грохотом, питателя, дробилки и передаточного конвейера.

Однако применение известных установок затруднено из-за чрезвычайно большой металлоемкости, длительных сроков разборки и сборки при .перебазировании, а также из-за больщого объема бросовых работ по подготовке рабочей площадки.

Цель изобретения - уменьшить металлоемкость,, сократить сроки монтажа и демонтажа и повысить удобство при перебазировании на новую рабочую площадку с использованием стандартных большегрузных ходовых тележек.

Достигается это тем, что автономные блоки питателя и дробилки выполнены с индивидуальными опорными рамами, с концевыми такелажными проущинами и упорами и снабжены парой отъемных консольных балок, также выполненных с проушинами и упорами, образующих с опорными рамами в транспортном положении щарнирные замковые соединения с ограниченным поворотом консольных балок вверх, а общий передаточный конвейер установлен внутри опорных рам питателя и дробилки, а такелажные проущины блока питателя выполнены на внешних боковых сторонах опорной рамы.

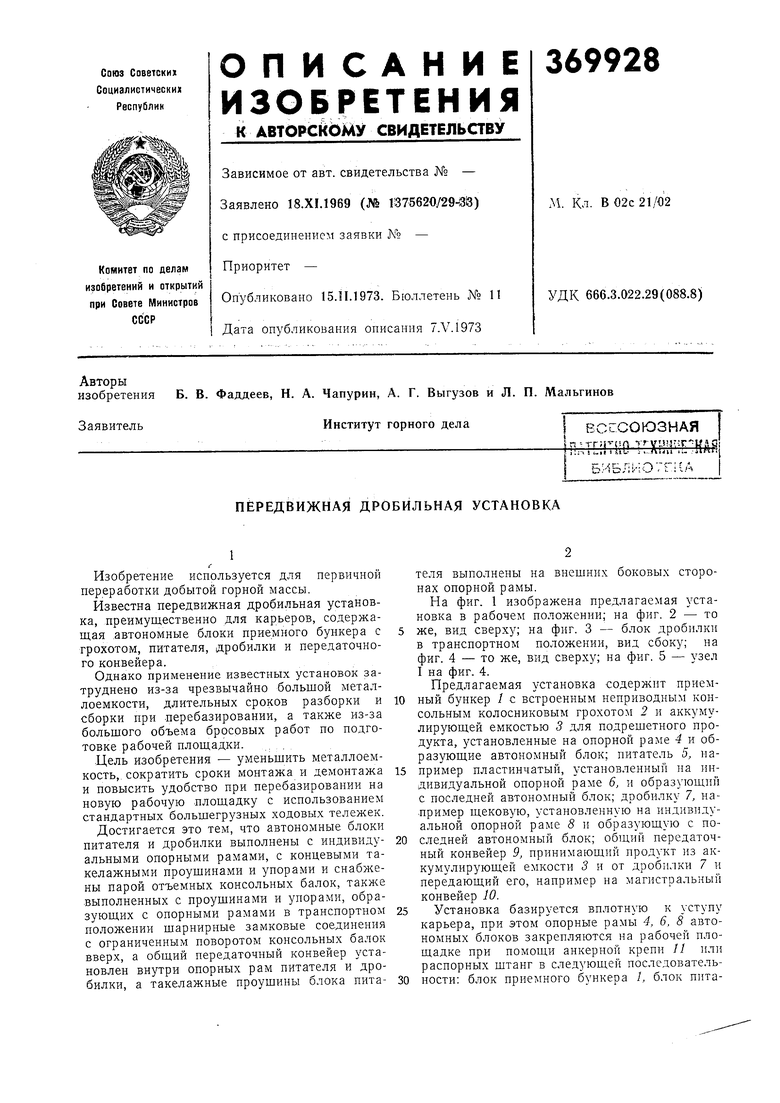

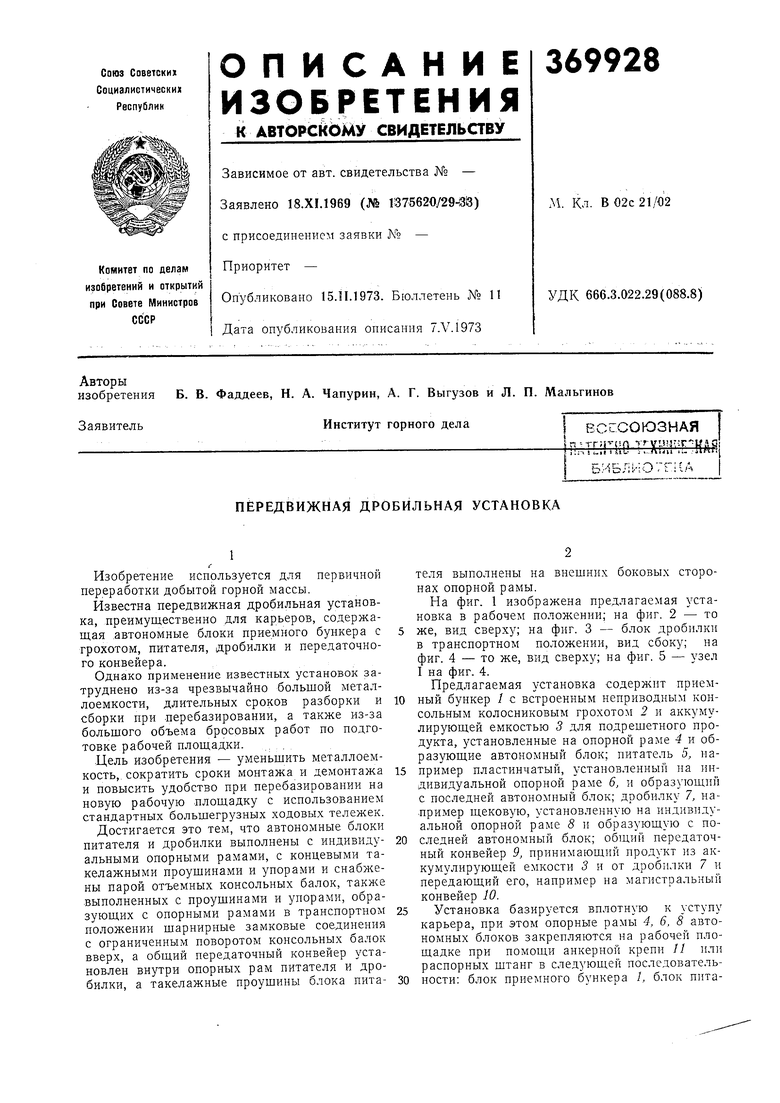

На фиг. 1 изображена предлагаемая установка в рабочем положении; на фиг. 2 - то

же, вид сверху; на фиг. 3 - блок дробилки

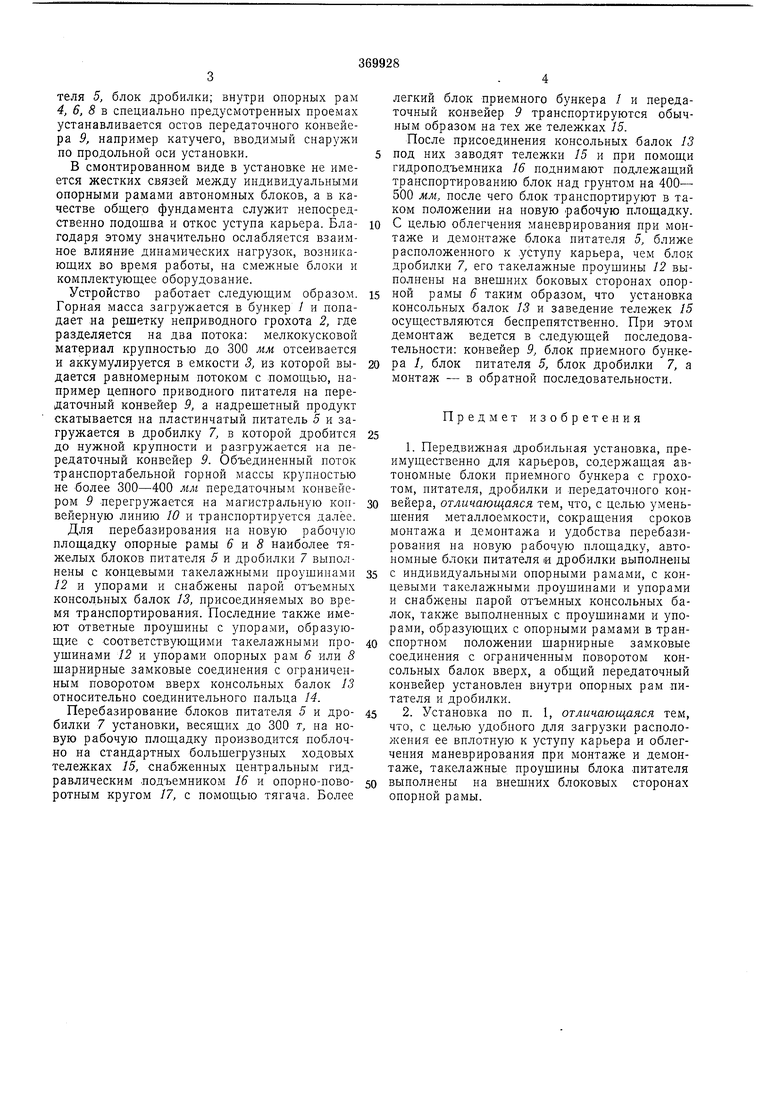

в транспортном положении, вид сбоку; на

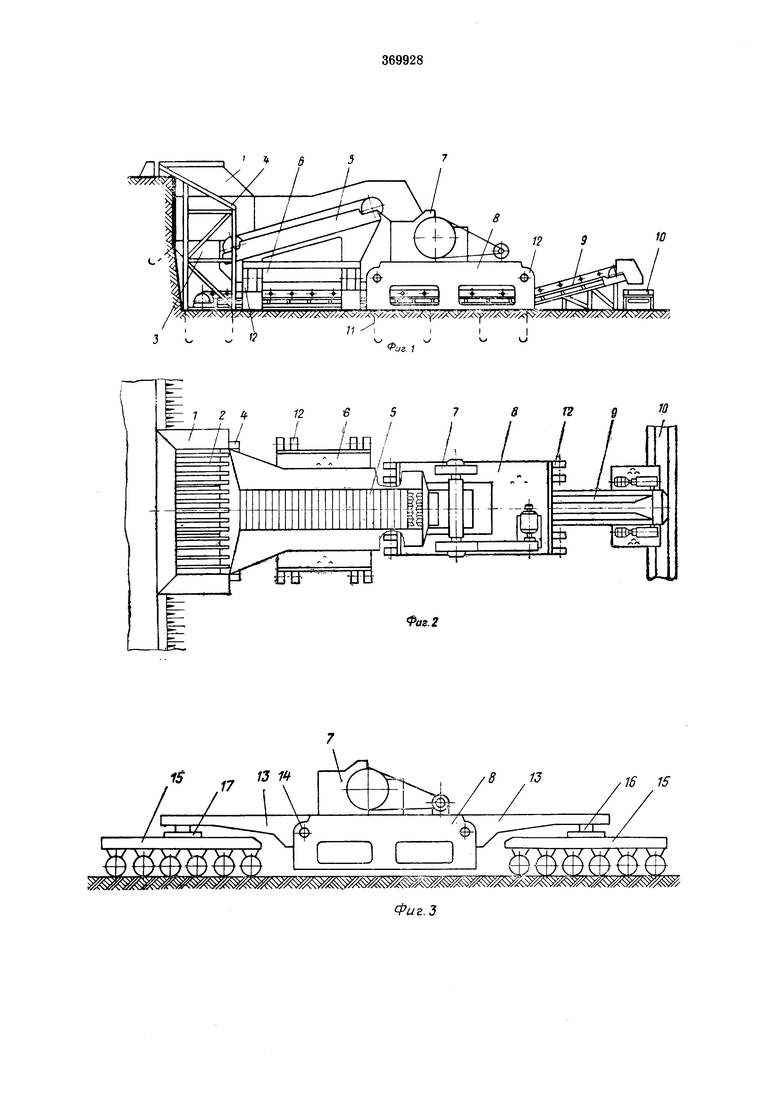

фиг. 4 - то же, вид сверху; на фиг. 5 - узел

I на фиг. 4.

Предлагаемая установка содержит приемный бункер / с встроенным неприводным консольным колосниковым грохотом 2 и аккумулирующей емкостью 5 для подрешетного продукта, установленные на опорной раме 4 и образующие автономный блок; питатель 5, например пластинчатый, установленный на индивидуальной опорной раме 6, и образующий с последней автономный блок; дробилку 7, налример щековую, установленную на индивидуальной опорной раме 8 и образующую с последней автономный блок; общий передаточный конвейер 9, принимающий продукт из аккумулирующей емкости 5 и от дробилки 7 и передающий его, например на магистральный конвейер 10.

Установка базируется вплотную к уступу карьера, при этом опорные рамы 4, 6, 8 автономных блоков закрепляются на рабочей площадке при помощи анкерной крепи // или распорных щтанг в следующей последовательности: блок приемного бункера /, блок питателя 5, блок дробилки; внутри опорных рам 4, 6, 8 Б специально предусмотренных проемах устанавливается остов передаточного конвейера 9, например катучего, вводимый снаружи по продольной оси установки.

В смонтированном виде в установке не имеется жестких связей между индивидуальными опорными рамами автономных блоков, а в качестве общего фундамента служит непосредственно подошва и откос уступа карьера. Благодаря этому значительно ослабляется взаимное влияние динамических нагрузок, возникающих во время работы, на смежные блоки и комплектующее оборудование.

Устройство работает следующим образом. Горная масса загружается в бункер 1 и попадает на решетку неприводного грохота 2, где разделяется на два потока: мелкокусковой материал крупностью до 300 мм отсеивается и аккумулируется в емкости 3, из которой выдается равномерным потоком с помощью, например цепного приводного питателя на передаточный конвейер 9, а надрещетный продукт скатывается на пластинчатый питатель 5 и загружается в дробилку 7, в которой дробится до нужной крупности и разгружается на передаточный конвейер 9. Объединенный поток транспортабельной горной массы крупностью не более 300-400 мм передаточным конвейером 9 перегружается на магистральную коявейерную линию 10 и транспортируется далее.

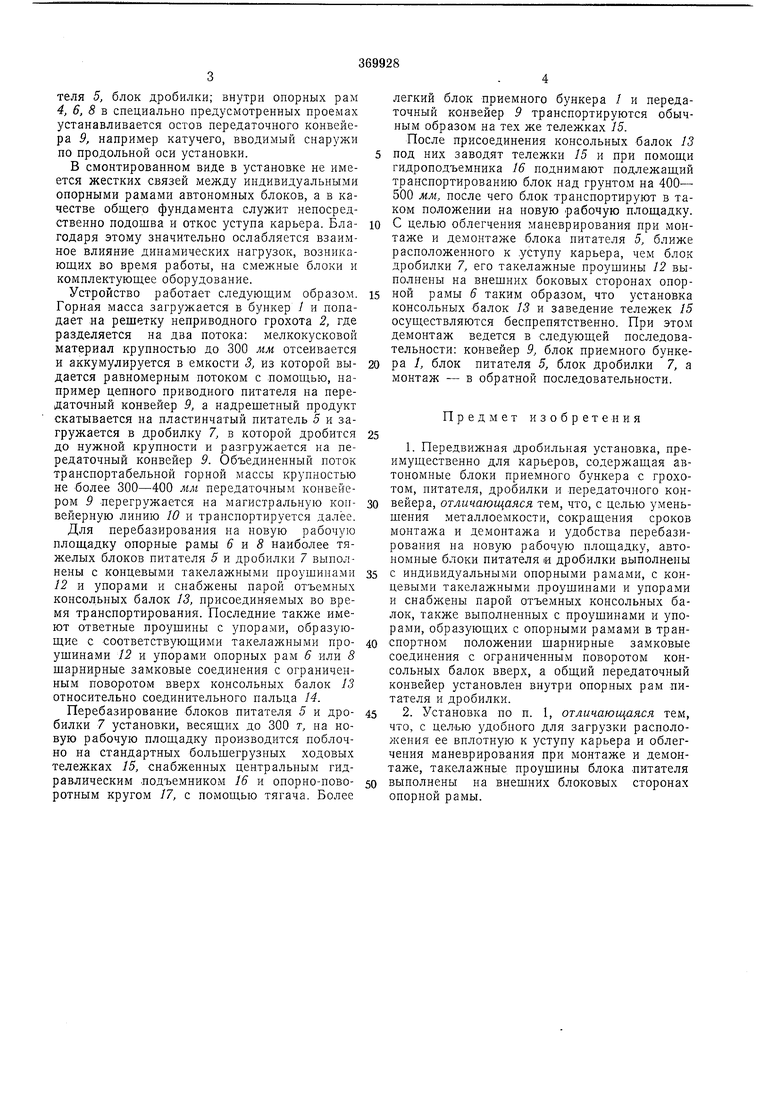

Для перебазирования на новую рабочую площадку опорные рамы 6 и 8 наиболее тяжелых блоков питателя 5 и дробилки 7 выполнены с концевыми такелажными проущинами 12 и упорами и снабжены парой отъемных консольных балок 13, присоединяемых во время транспортирования. Последние также пмеют ответные проущины с упорами, образующие с соответствующими такелажными проущинами 12 и упорами опорных рам 6 или 8 щарнирные замковые соединения с ограниченным поворотом вверх консольных балок 13 относительно соединительного пальца 14.

Перебазирование блоков питателя 5 и дробилки 7 установки, весящих до 300 т, на новую рабочую площадку производится поблочно на стандартных большегрузных ходовых тележках 15, снабженных центральным гидравлическим .подъемником 16 и опорно-поворотным кругом 17, с помощью тягача. Более

легкий блок приемного бункера / и передаточный конвейер 9 транспортируются обычным образом на тех же тележках 15.

После присоединения консольных балок 13 под них заводят тележки 15 и при помощи гидроподъемника 16 поднимают подлежащий транспортированию блок над грунтом на 400- 500 мм, после чего блок транспортируют в таком положении на новую рабочую площадку.

С целью облегчения маневрирования при монтаже и демонтаже блока питателя 5, ближе расположенного к уступу карьера, чем блок дробилки 7, его такелажные проущины 12 выполнены на внешних боковых сторонах опорной рамы 6 таким образом, что установка консольных балок 13 и заведение тележек 15 осуществляются беспрепятственно. При этом демонтаж ведется в следующей последовательности: конвейер 9, блок приемного бункера /, блок питателя 5, блок дробилки 7, а монтаж - в обратной последовательности.

Предмет изобретения

1. Передвижная дробильная установка, преимущественно для карьеров, содержащая автономные блоки приемного бункера с грохотом, питателя, дробилки и передаточного конвейера, отличающаяся тем, что, с целью уменьшения металлоемкости, сокращения сроков монтажа и демонтажа и удобства перебазирования на новую рабочую площадку, автономные блоки питателя и дробилки выполнеиы

с индивидуальными опорными рамами, с концевыми такелажными проушинами и упорами и снабжены парой отъемных консольных балок, также выполненных с проущинами и упорами, образующих с опорными рамами в транспортном положении щарнирные замковые соединения с ограниченным поворотом консольных балок вверх, а общий передаточный конвейер установлен внутри опорных рам питателя и дробилки.

2. Установка по п. 1, отличающаяся тем, что, с целью удобного для загрузки расположения ее вплотную к уступу карьера и облегчения маневрирования при монтаже и демонтаже, такелажные проущины блока питателя

выполнены на внещних блоковых сторонах опорной рамы. x-c., II .f, у у // :у/// уу///; /7/КУ/ I

| название | год | авторы | номер документа |

|---|---|---|---|

| ДРОБИЛЬНО-ПЕРЕГРУЗОЧНАЯ УСТАНОВКА | 1998 |

|

RU2168631C2 |

| Передвижная дробильная установка | 1984 |

|

SU1165465A1 |

| Приемный комплекс дробильно-перегрузочного пункта в карьере при комбинированном транспорте | 1990 |

|

SU1816517A1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ И СОРТИРОВКИ ИЗВЕСТНЯКА | 1972 |

|

SU337146A1 |

| Передвижная дробильная установка и способ ее монтажа | 1989 |

|

SU1738355A1 |

| МОБИЛЬНАЯ ЛИНИЯ СОРТИРОВКИ И РЕНТГЕНОРАДИОМЕТРИЧЕСКОЙ СЕПАРАЦИИ РУД И ТЕХНОГЕННОГО СЫРЬЯ | 2001 |

|

RU2228796C2 |

| Перегрузочный пункт для сыпучих материалов и способ строительства его в карьере | 1990 |

|

SU1786271A1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ МАЛОПРОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2143951C1 |

| СПОСОБ ДОРАБОТКИ КАРЬЕРА | 2005 |

|

RU2291302C2 |

| Устройство для перегрузки сыпучихМАТЕРиАлОВ | 1979 |

|

SU839949A1 |

16 15

са

со

Даты

1973-01-01—Публикация