I

Предлагаемое устройство относится к вспомогательному оборудованию проволочных прокатных станов.

Известны устройства для намотки нитевидного материала, содержащие смонтированные на станине барабан с приводом вращения и качающуюся вилку для подачи наматываемого материала к образующей барабана, а также привод относительного перемещения барабана и вилки вдоль оси барабана.

Цель изобретения - осуществить намотку без продольного скручивания материала, например троллейного провода, и подачу его под прямым углом к оси барабана.

Это достигается тем, что предлагаемое устройство снабжено установленным на станине механизмом регулирования положения вилки, выполненным в виде последовательно включенных в электрическую цепь сельсинадатчика, соединенного своим входом через редуктор с вилкой, фазовыпрямительного устройства и тиристорного преобразователя, а также тахогенератора. Последний связан с приводом вращения барабана и подключен ко входу тр исторного преобразователя, выход которого соединен с приводом относительного перемещения барабана и вилки.

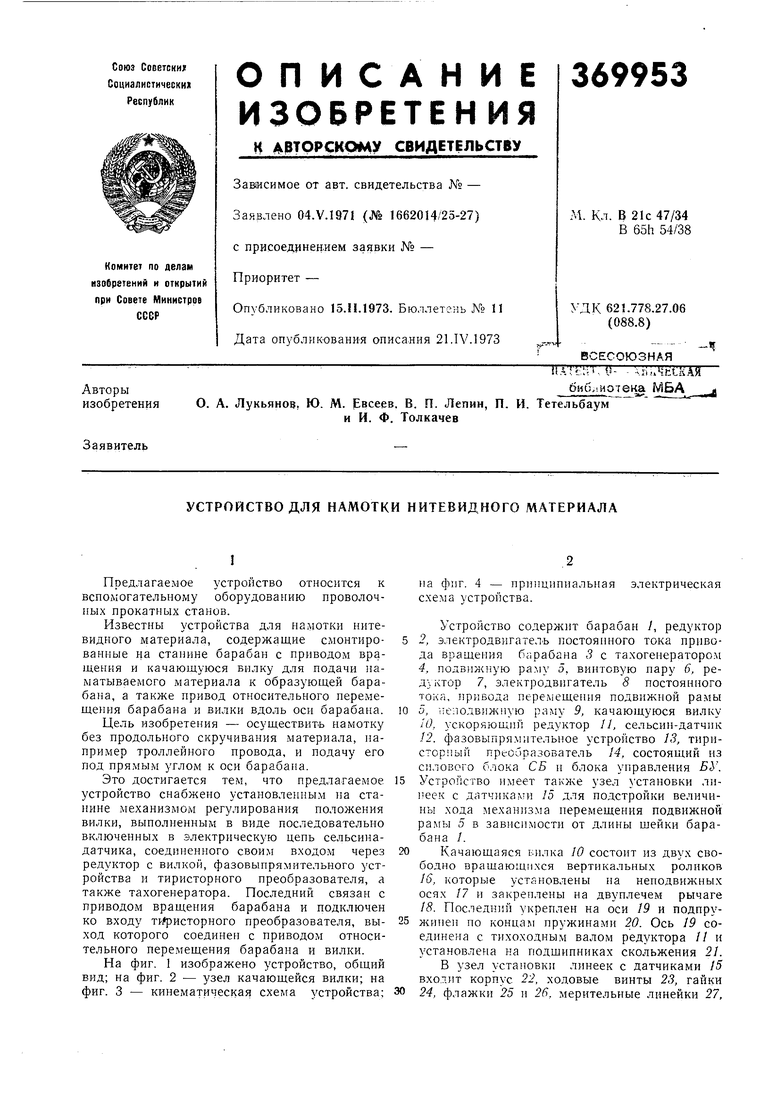

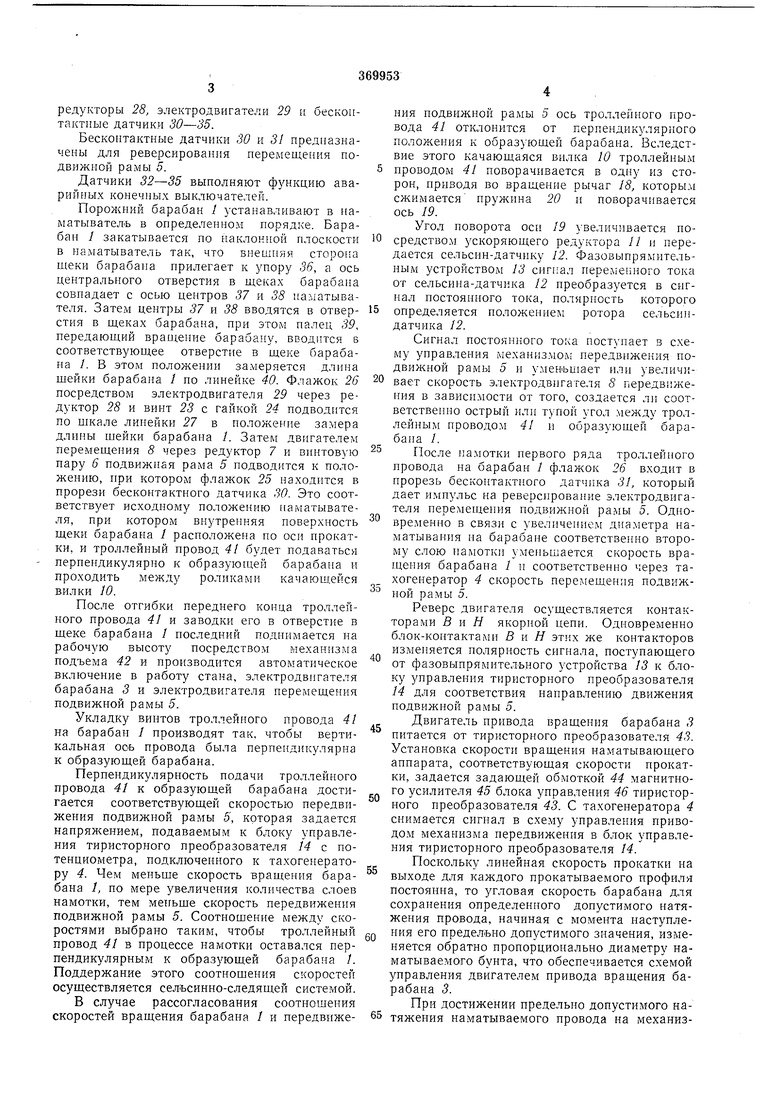

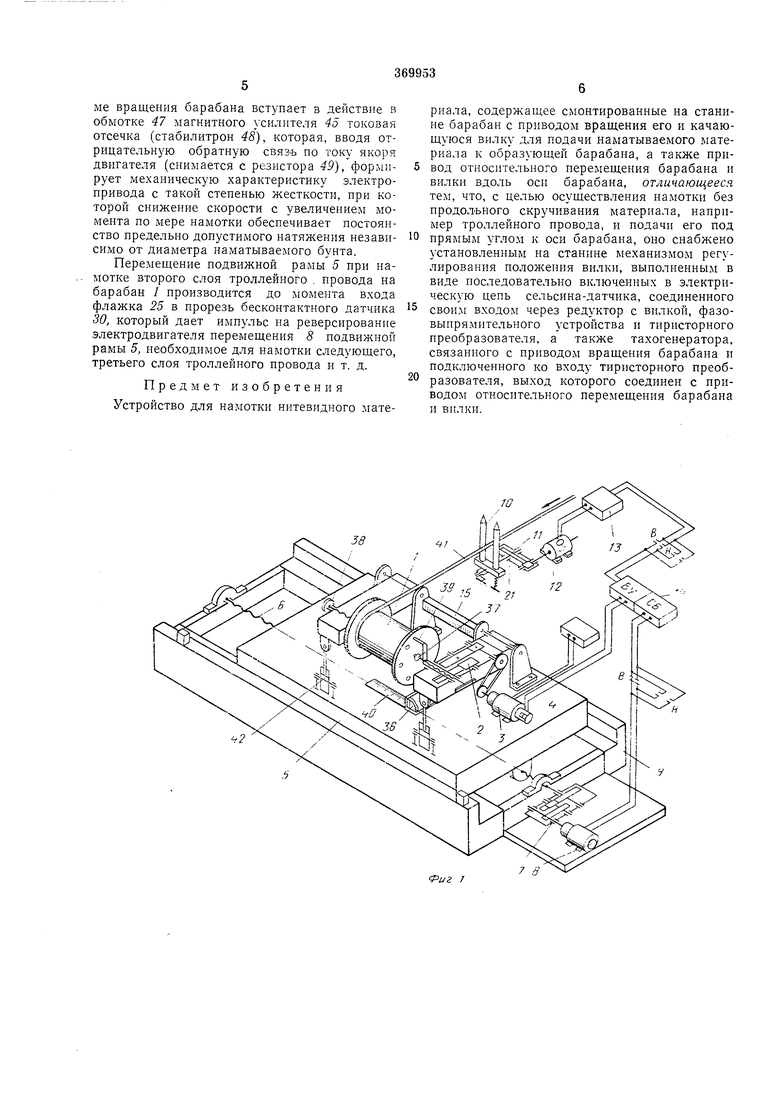

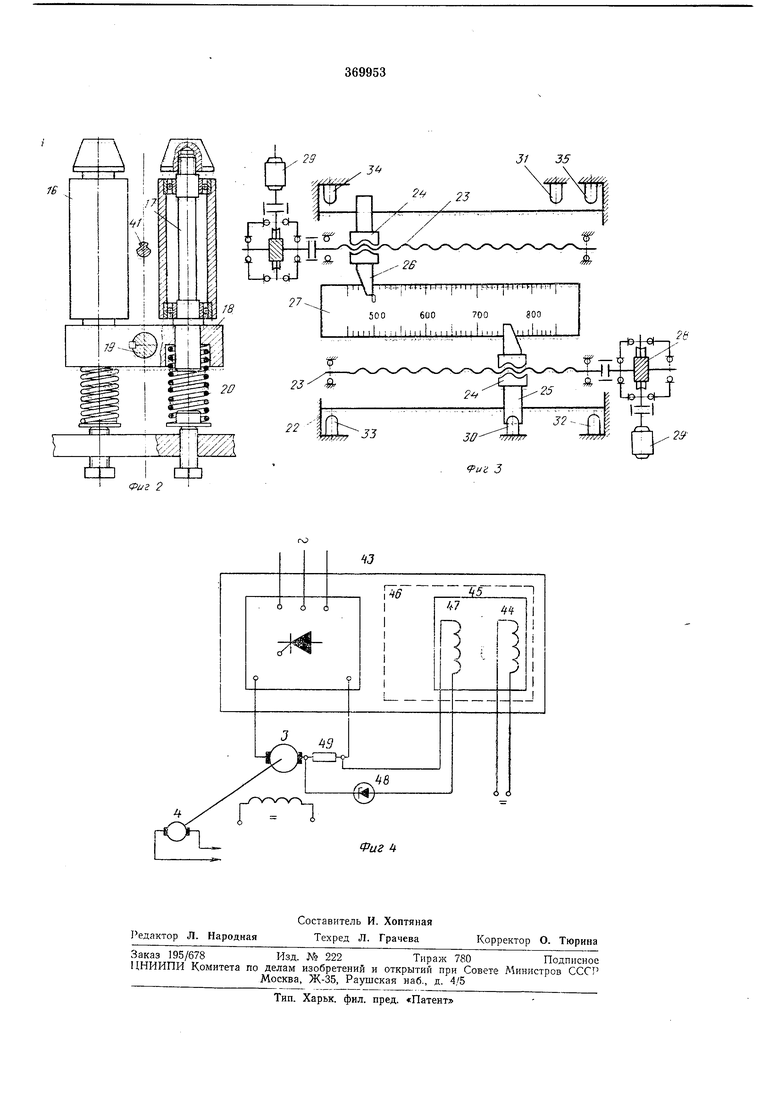

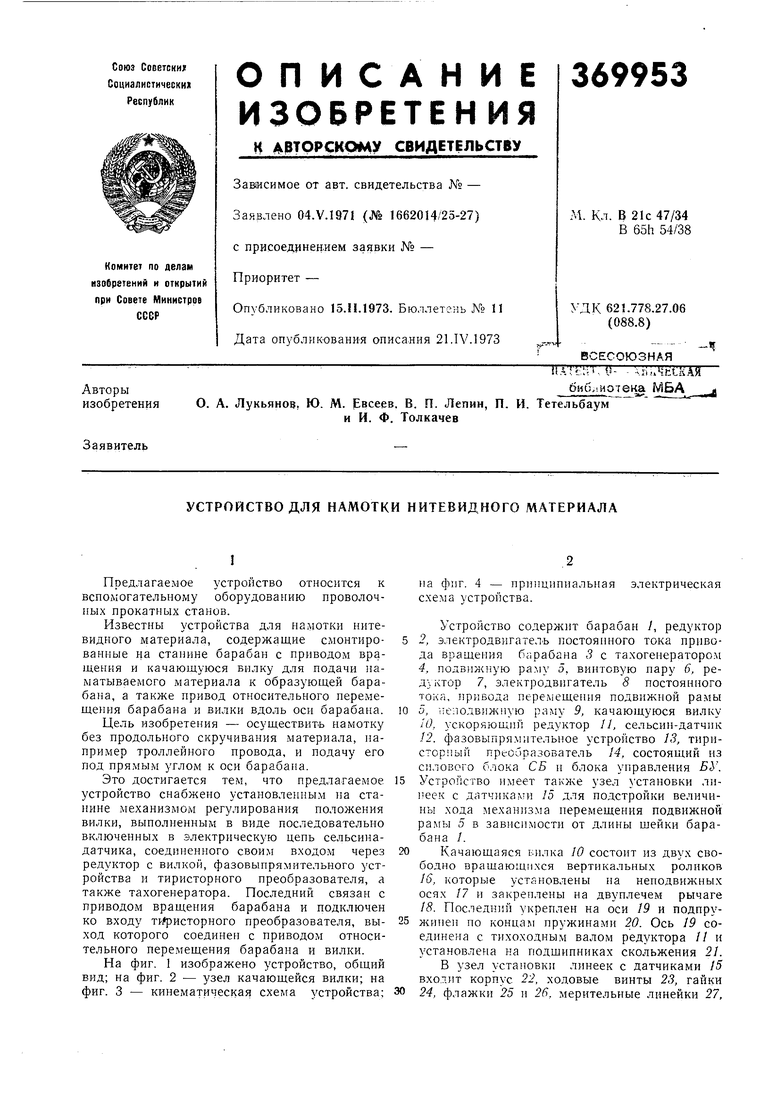

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - узел качающейся вилки; на фиг. 3 - кинематическая схема устройства;

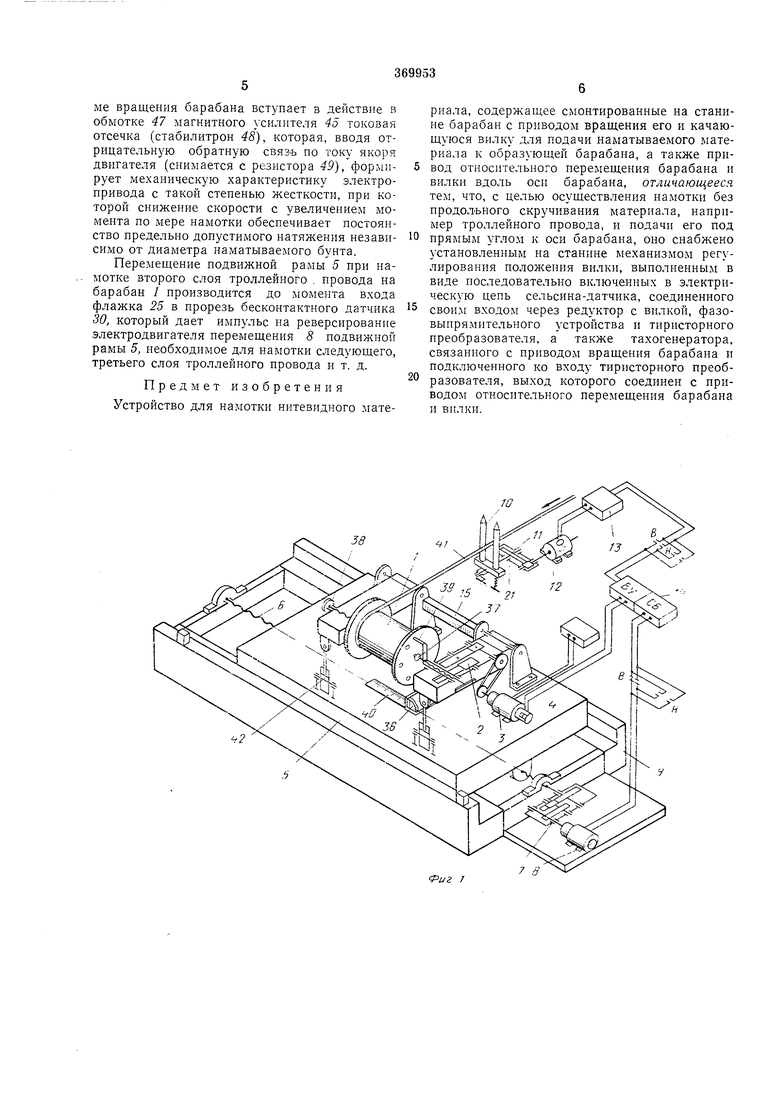

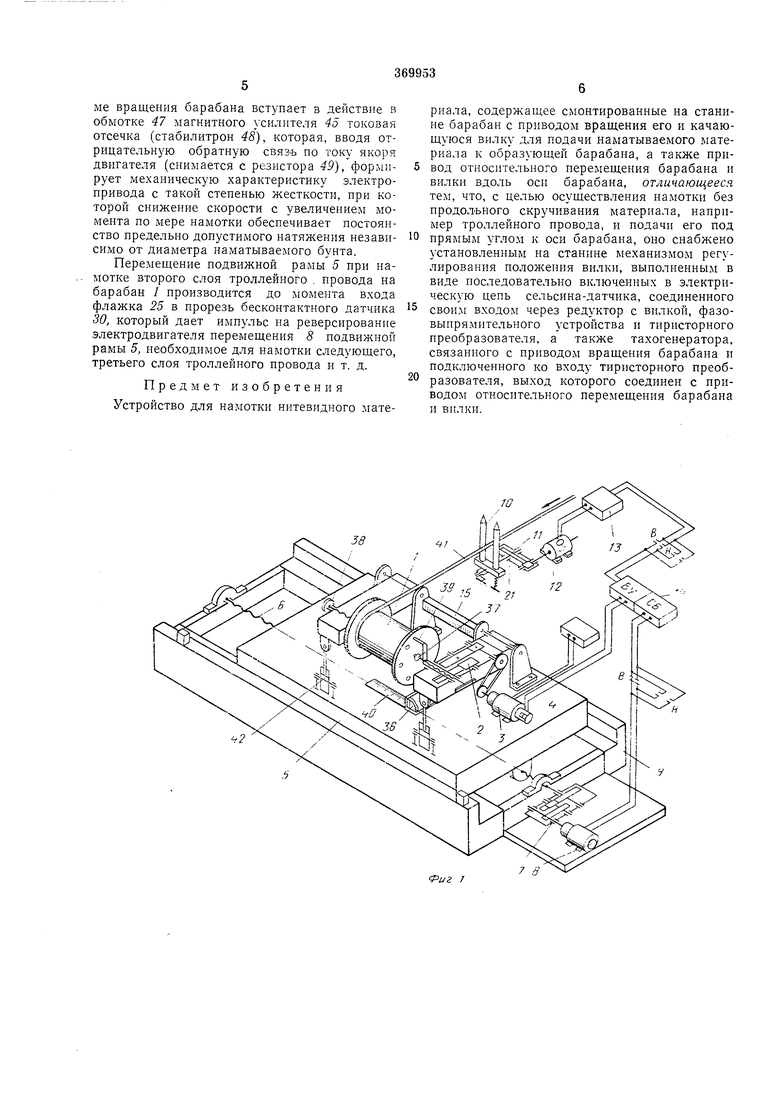

на фиг. 4 - принципиальная электрическая схема устройства.

Устройство содержит барабан }, редуктор

2, электродвигатель постоянного тока привода вращения барабана 3 с тахогенератором 4, подвижную раму 5, винтовую пару 6, редуктор 7, электродвигатель 8 постоянного тока, привода перемещения подвижной рамы

5, неподвижную раму 9, качающуюся вилку 10. ускоряющий редуктор //, сельсин-датчик 2, фазовыпрямителыюе устройство 13, тиристорпый преобразователь 14, состоящий из силового блока СБ и блока управления БУ.

Устройство имеет также узел установки линеек с датчиками /5 для подстройки величины хода механизма перемещения подвижной рамы 5 в зависимости от длины шейки барабана /.

Качающаяся вилка 10 состоит из д,вух свободно вращающихся вертикальных роликов 16, которые установлены на неподвижных осях 17 и закреплены на двуплечем рычаге 18. Последн1 Й укреплен на оси 19 и подпружинеп по концам пружинами 20. Ось 19 соединена с тихоходным валом редуктора // и установлена на подщипииках скольжения 21. В узел установки линеек с датчиками /5 входит корпус 22, ходовые винты 23, гайки 24, флажки 25 и 26, мерительные линейки 27,

редукторы 28, электродвигатели 29 и бесконтактные датчики 30-35.

Бесконтактные датчики 30 и 31 предназначены для реверсирования перемещения подвижной рамы 5.

Датчики 32-35 выполняют функцию аварийных конечных выключателей.

Порожний барабан 1 устанавливают в наматывателъ в определенном порядке. Барабан 1 закатывается по наклонной плоскости в наматыватель так, что внеишяя сторона щеки барабана прилегает к унору 36, а ось центрального отверстия в щеках барабана совпадает с осью центров 37 и 38 иаматывателя. Затем центры 37 и 38 вводятся в отверстия в щеках барабана, при этом палец 39, передающий врап1ение барабану, вводится в соответствующее отверстие в щеке барабана /. В этом положении замеряется длина шейки барабана 1 по линейке 40. Флажок 26 посредством электродвигателя 29 через редуктор 28 и винт 23 с гайкой 24 подводится по шкале линейки 27 в ноложение замера длины шейки барабана /. Затем двигателем перемещения 8 через редуктор 7 и винтовую пару 6 подвижная рама 5 подводится к положению, при котором флажок 25 находнтся в прорези бесконтактного датчика 30. Это соответствует исходному положению паматывателя, при котором внутренняя поверхность щеки барабана / расположена по оси прокатки, и троллейный провод 41 будет подаваться перпендикулярно к образующей барабана и проходить между роликами качающейся вилки 10.

После отгибки переднего конца троллейного провода 41 и заводки его в отверстие в щеке барабана / последний поднимается на рабочую высоту посредством механизма подъема 42 и производится автоматическое включение в работу стана, электродвигателя барабана 3 и электродвигателя перемещения подвижной рамы 5.

Укладку винтов троллейного провода 41 на барабан 1 производят так, чтобы вертикальная ось провода была перпендикулярна к образующей барабана.

Перпендикулярность подачи троллейного провода 41 к образующей барабана достигается соответствующей скоростью передвижения подвижной рамы 5, которая задается напрял ением, подаваемым к блоку управления тиристорного преобразователя 14 с потенциометра, подключенного к тахогенератору 4. Чем меньше скорость вращения барабана 1, по мере увеличения количества слоев намотки, тем меньше скорость передвижения подвижной рамы 5. Соотношение между скоростями выбрано таким, чтобы троллейный провод 41 в процессе намотки оставался перпендикулярным к образующей барабана /. Поддержание этого соотношения скоростей осуществляется сельсинно-следящей системой.

В случае рассогласования соотношения скоростей вращения барабана / и передвижеПИЯ подвижной рамы 5 ось троллейного провода 41 отклонится от перпендикулярного положения к образующей барабана. Вследствие этого качающаяся вилка 10 троллейным проводом 41 поворачивается в одну из сторон, приводя во вращение рычаг 18, которым сжимается пружина 20 и поворачивается ось 19.

Угол поворота оси 19 увеличивается посредством ускоряющего редуктора /7 и передается сельсин-датчику 12. Фазовыпрямительным устройством 13 сигнал переменного тока от сельсина-датчика 12 иреобразуется в сигнал постоянного тока, полярпость которого определяется положением ротора сельсиндатчика 12.

Сигнал постоянного тока поступает в схему управления механизмом передвижения подвижной рамы 5 и уменьшает или увеличивает скорость электродвигателя 5 передвижения в зависимости от того, создается ли соответственно острый или тупой угол между троллейным проводом 41 и образующей барабана /.

После намотки первого ряда троллейного провода на барабан / флажок 26 входит в прорезь бесконтактного датчика 31, который дает импульс на реверсирование электродвигателя неремещения подвижной рамы 5. Одновременно в связи с увеличением диаметра наматывания на барабане соответственно второму слою намотки уменьшается скорость вращения барабана / п соответственно через тахогенератор 4 скорость перемещения подвижной рамы 5.

Реверс двигателя осуществляется контакторами В II Н якорной цепи. Одновременно блок-контактами В и Н этих же контакторов изменяется полярность сигнала, поступающего от фазовыпрямителъного устройства 13 к блоку управления тиристорного преобразователя 14 для соответствия нанравлению движения подвижной рамы 5.

Двигатель привода вращения барабана 3 питается от тиристорного преобразователя 43. Установка скорости вращения наматывающего аппарата, соответствующая скорости прокатки, задается задающей обмоткой 44 магнитного усилителя 45 блока управления 46 тиристорного преобразователя 43. С тахогенератора 4 снимается сигнал в схему управления приводом механизма передвижения в блок управления тиристорного преобразователя 14.

Поскольку линейная скорость прокатки на выходе для каждого прокатываемого профиля постоянна, то угловая скорость барабана для сохранения определенного допустимого натяжения провода, начиная с момента наступления его предельно допустимого значения, изменяется обратно пропорционально диаметру наматываемого бунта, что обеспечивается схемой Зправления двигателем привода вращения барабана 3.

При достижении предельно допустимого натяжения наматываемого провода на механизме вращения барабана вступает в действие в обмотке 47 магнитного усилителя 45 токовая отсечка (стабилитрон 48}, которая, вводя отрицательную обратную свяЗЬ по току якоря двигателя (снимается с резистора 49), формирует механическую характеристику электропривода с такой степенью жесткости, при которой снижение скорости с увеличением момента по мере намотки обеспечивает постоянство предельно допустимого натяжения независимо от диаметра наматываемого бунта.

Перемещение подвижной рамы 5 при намотке второго слоя троллейного . провода на барабан / производится до момента входа флажка 25 в прорезь бесконтактного датчика 30, который дает импульс на реверсирование электродвигателя перемещения 8 подвижной рамы 5, необходимое для намотки следующего, третьего слоя троллейного провода и т. д.

Предмет изобретения Устройство для намотки нитевидного материала, содержащее смонтированные на станине барабан с приводом вращения его и качающуюся вилку для подачи наматываемого материала к образующей барабана, а также привод относительного перемещения барабана и вилки вдоль оси барабана, отличающееся тем, что, с целью осуществления намотки без продольного скручивания материала, например троллейного провода, и подачи его под

прямым углом к оси барабана, оно снабжено установленным на станине механизмом регулирования положения вилки, выполненным в виде последовательно включенных в электрическую цепь сельсина-датчика, соединенного

своим входом через редуктор с вилкой, фазовынрямительного устройства и тиристорного преобразователя, а также тахогенератора, связанного с приводом вращения барабана и подключенного ко входу тиристорного преобразователя, выход которого соединен с приводом относительного перемещения барабана и вилки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной намотки на катушки нитеобразных материалов | 1972 |

|

SU448903A1 |

| Устройство для намотки на катушки нитеобразных материалов | 1975 |

|

SU640779A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СКОРОСТНОЙ НАМОТКИ НА КАТУШКИ НИТЕОБРАЗНЫХ МАТЕРИАЛОВ | 1972 |

|

SU360128A1 |

| Устройство для непрерывной намотки на катушку нитеобразных материалов | 1974 |

|

SU691225A2 |

| Кабельно-троллейный токоподвод транспортных подвижных средств | 1989 |

|

SU1758746A1 |

| Устройство для регулирования натяжения длинномерного материала | 1985 |

|

SU1320155A1 |

| РОТОРНЫЙ ЭКСКАВАТОР | 1969 |

|

SU244209A1 |

| Привод агрегата для производстваХиМичЕСКиХ МОНОНиТЕй | 1978 |

|

SU844641A1 |

| СТЕНД С БЕГОВЫМИ БАРАБАНАМИ ДЛЯ ИСПЫТАНИЯ ТРАНСПОРТНЫХ СРЕДСТВ | 1971 |

|

SU312170A1 |

| Устройство для регулирования скорости намотки нити | 1975 |

|

SU553183A1 |

Авторы

Даты

1973-01-01—Публикация