В существующих механизированных углсвыжигател ных печах горизонталького или слабо наклонного типа сушка и переугливание древесины производится в вагонетках, что создает необходимость устройства длинных тоннелей е большой наружной поверхностью теплоотдачи, с малым иснользованием полезного объема нечи и с большим расходом рабочей силы на обслуживание.

Лля удовлетворения потребности металлургии в древесном угле необходимо построить такие углевыжигательные печи, которые име.и бы своей первой задачей получение древесного угля высшего качества с одновременным испольгованием всех парогазовых продуктов разложения древесины и в 1О же время были максимально механизированы и давали ден1евый уголь.

Имеющиеся реторты Стаффорда на заводе Форда, тепловик профессора Ижевского, тепловик профессора Соколо-ва, торфококсоьальная печь Гинча, отличаясь малыми размерами и малой затратой рабочей силы, имеют значительную производительность. Опыты проф. В. Е. Грум-Гржимайло в 1902 г.

в Нижней Салде но получению древесного угля в шахтной печи дали уголь прекрасного качества. Шахтная печь Голера для нагрева металла дала лулшие результаты по сравнению с горизонтальной печью.

Применительно к углежжению шахтные печи еш.е не были полностью разработаны, но современные теория и практика по печному делу дают повод к возможности создать углевыжигательную печь шахтного типа, как наиболее рациональную.

Основные соображения, принятые при создании такой uiaxTHOft печи, следующие:

1. Древесину, поступающую в печь, следует брать не в виде обыкновенных дров, а в виде коротко распиленных кругляшей чурок размером в среднем: диаметром 250 м.м и д шной 200-300 мм; это дает возможность освободиться от колки дров и всю разделку древесины производить на пильной установке, производительностью в 3-4 раза превышающей производительность существующих дроБокольнопильных установок, а также дает возможность ускорить процесс сушки древесины и улучшить условия загрузки древесины в печь.

2.Получить максимальный выход металлургического древесного угля высшего качества.

3.Использовать полностью товарные продукты сушки и разложения древесины и по возможности в более чистом виде.

4.Сократить ло минимума расход топлива на сушку и обугливание древесины.

5.Иметь возможность регулирования хода сушки и обугливания древесины, а также управления печью.

6.Создать печь большой производительности с полной механизацией всего процесса,

7.Сделать агрегат компактным.

8.С целью уменьшения расхода металла освободиться от вагонеток.

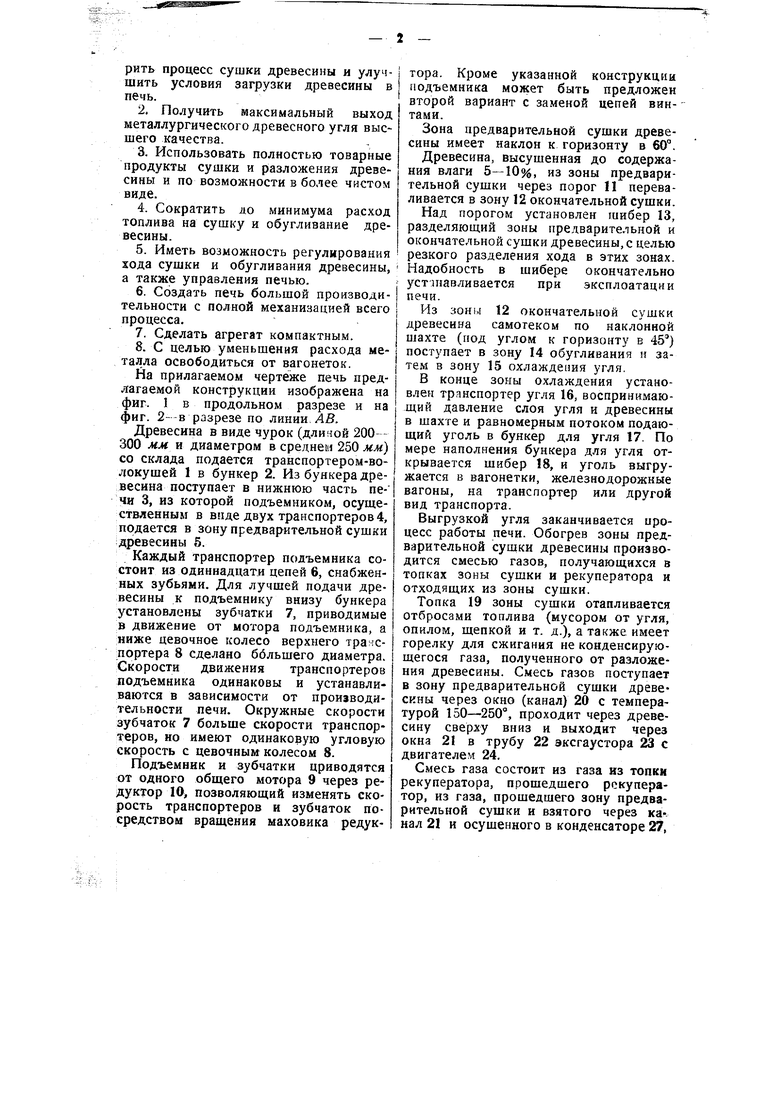

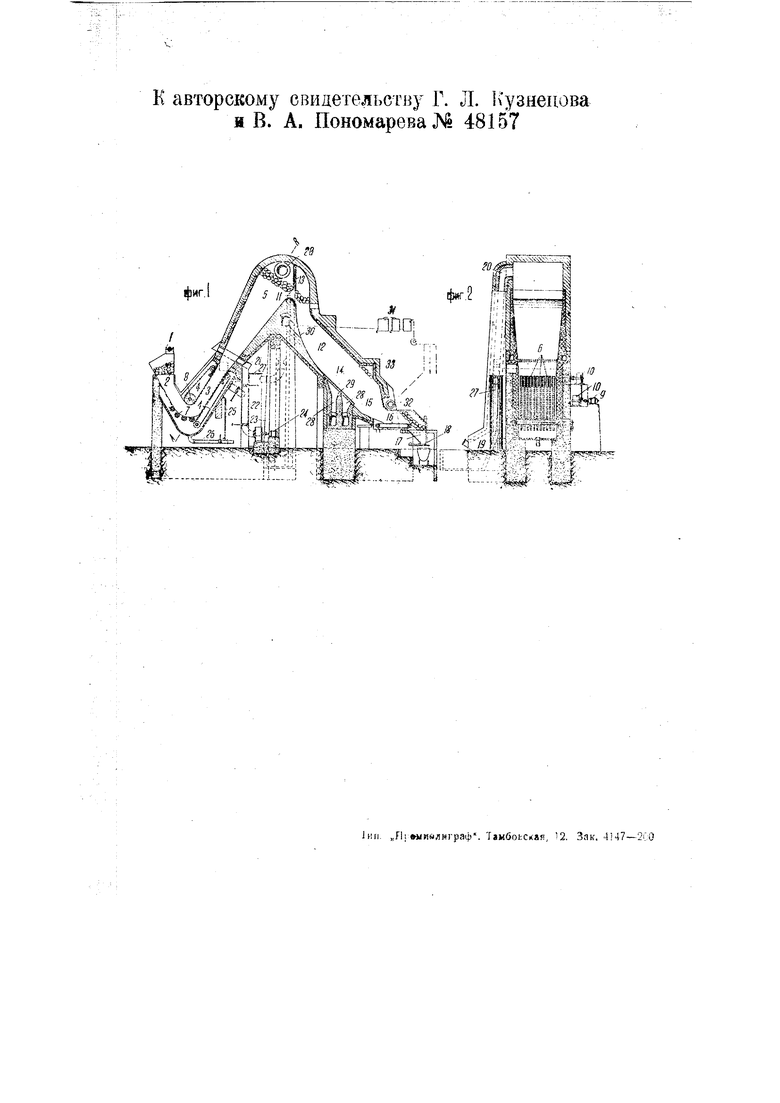

На прилагаемом чертеже печь предлагаемой конструкции изображена на фиг. 1 в продольном разрезе и на фиг. 2--в разрезе по линии, ЛВ.

Древесина в виде чурок (длиной 200- 300 мм и диаметром в среднем 250 мм) со склада подается транспортером-волокушей 1 в бункер 2. Из бункера древесина поступает в нижнюю часть печи 3, из которой подъемником, осуществленным в виде двух транспортеров 4, подается в зону предварительной сушки древесины 5.

Каждый транспортер подъемника состоит из одиннадцати цепей 6, снабженных зубьями. Для лучшей подачи древесины к подъемнику внизу бункера установлены зубчатки 7, приводимые в движение от мотора подъемника, а ниже цевочное колесо верхнего транспортера 8 сделано ббльшего диаметра. Скорости движения транспортеров подъемника одинаковы и устанавливаются в зависимости от производительности печи. Окружные скорости зубчаток 7 больше скорости транспортеров, но имеют одинаковую угловую скорость с цевочным колесом 8.

Подъемник и зубчатки цриводятся от одного общего мотора 9 через редуктор 10, позволяющий изменять скорость транспортеров и зубчаток посредством вращения маховика редуктора. Кроме указанной конструкции подъемника может быть предложен второй вариант с заменой цепей винтами.

Зона предварительной сушки древесины имеет наклон к горизонту в 60°.

Древесина, высушенная до содержания влаги 5-10%, из зоны предварительной сушки через порог 11 переваливается в зону 12 окончательной сушки.

Над порогом установлен шибер 13, разделяющий зоны предварительной и окончательной сушки древесины, с целью резкого разделения хода в этих зонах. Надобность в шибере окончательно устанавливается при эксплоатации печи.

Из зоны 12 окончательной сушки древесина самотеком по наклонной шахте (под углом к горизонту в 45) поступает в зону 14 обугливания и затем в зону 15 охлаждения угля.

В конце зоны охлаждения установлен транспортер угля 16, воспринимающий давление слоя угля и древесины в шахте и равномерным потоком подающий уголь в бункер для угля 17. По мере наполнения бункера для угля открывается шибер 18, и уголь выгружается в вагонетки, железнодорожные вагоны, на транспортер или другой вид трансаорта.

Выгрузкой угля заканчивается процесс работы печи. Обогрев зоны предварительной сущки древесины производится смесью газов, получающихся в топках зоны сушки и рекуператора и отходящих из зоны сушки.

Топка 19 зоны сушки отапливается отбросами топлива (мусором от угля, опилом, щепкой и т. д.), а также имеет горелку для сжигания не конденсирующегося газа, полученного от разложения древесины. Смесь газов поступает в зону предварительной сушки древесины через окно (канал) 20 с температурой , проходит через древесину сверху вниз и выходит через окна 21 в трубу 22 эксгаустора 23 с двигателем 24.

Смесь газа состоит из газа из топки рекуператора, прошедшего рекуператор, из газа, прошедшего зону предварительной сушки и взятого через канал 21 и осушенного в конденсаторе 27,

и нз газа из топки, устроенной специально для зоны сушки.

Образующийся конденсат воды со скипидаром стекает вниз, зоны предварительной сушки древесины. Отвод воды сделан по трубке 25, позволяющей установить водяной затвор. В случае ненадобности водяного затвора спуск воды делается по трубе 26.

От эксгаустора газы идут в конденсатор 27, где конденсируются оставшиеся пары воды и скипидар, и часть газов выпускается наружу. Из конденсатора потребное количество газа через смеситель поступает в канал предварительной сушки древесины.

Таким образом устанавливается принудительная циркуляция газов в зоне сушки древесины, позволяющая широко регулировать как температуру газов, так и их количество. Направление газов сверху вниз, т. е. по естественному их стремлению, при охлаждении создает равномерные потоки газов в шахте, а отсюда и равномерную сушку древесины. Выделившиеся пары вверху шахты будзт находиться в перегретом состоянии и значительно ускорят сушку древесины, высушивэя древесину по всей массе, а не по поверхности (как это обыкновенно осуществляется в других печах). Сушк1 древесины будет равномерной, что даст в конечном итоге большие преимущества для получения хорошего угля.

Зона 14 обугливания древесины подвергается действию подогретых в рекуператоре до 500-600° не конденсирующихся газов, входящих по каналам (окнам) 28 и 29. Рекуператор на чертеже не изображен.

Пройдя зону обугливания, газ проходит также сквозь зону окончательной сушки древесины и вместе с парогазовыми продуктами разложения древесины выходит из окон 30 в конденсационную систему 31, где от газа отделяются смола и жижка с содержанием уксусной кислоты и спиртов. Система конденсационной -установки предположена обычно применяемая при непрерывных углевыжигг;тельных печах или американских ретортах соответствующей; производительности.

Не конденсирующийся газ из конденсационной установки высасывается sKcraycTOpOM и направляется на потребление в топках печи, в рекуператор для зоны переугливания, на охлаждение угля в зону охлаждения угля и на сторону.

Часть не конденсирующегося газа из конденсационной установки, идя на охлаждение угля, поступает в зону охлаждения по каналу 32 и, проходя через уголь, доходит до зоны обугливания, где и смешивается с парогазовыми продуктами разложения..

При эксплоатации предусматривается проведение опыта с отбором газа и зоны охлаждения в окне 33 и дальнейшим его поступлением для нагрева в рекуператор для зоны переугливания.

Пропускание не конденсирующегося газа через зону обугливания древесины по данным последних опытов позволяет повысить выход угля на 5%.

Предмет изобретения.

Непрерывно действующая шахтная углевыжигательная печь, состоящая из двух сообщающихся вверху шахт, отличающаяся тем, что расположенные наклонно шахты одна с восходящим, а другая с нисходящим потоком перерабатываемого горючего и предназначенные для проведения в них процессов -в первой предварительной сушки, а во второй окончательной сушки, углежжения и охлаждения угля, имеют окна 20, 28 и 29 для ввода обогревающих газов и окна 21 и 30 для вывода их, из которых окна 20 и 21 расположены соответственно вверху и внизу первой шахты, окна 28, 29 второй расположены в нижней части зоны углежжения, а окно 30-в верхней части шахты и, кроме того, вторая шахта имеет окна 32 и 33 для ввода и вывода охлаждающих газов.

к авторскому свидетельству Г. Л. Нузнецова и В. А. Пономарева 48157

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обугливания древесины | 1939 |

|

SU58525A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 1994 |

|

RU2085569C1 |

| Шахтная печь для термической переработки древесины и отходов | 1959 |

|

SU129635A1 |

| Устройство для получения древесного угля | 2016 |

|

RU2628602C1 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 2002 |

|

RU2228348C1 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 2000 |

|

RU2190658C2 |

| Способ углежжения и печь для осуществления этого способа | 1925 |

|

SU5716A1 |

| Углевыжигательная печь | 1985 |

|

SU1312072A1 |

| Установка для углежжения | 1932 |

|

SU37063A1 |

Авторы

Даты

1936-08-31—Публикация

1935-05-09—Подача