1

Изобретение относится к технологии получения пеноматериала на основе продукта конденсации формалина с фенолом, с аминопроизводными или со смесью обоих продуктов.

Известен способ получения пеноматериала путем вспенивания реакционной композиции в присутствии летучего кислого катализатора при нагревании с последующей нейтрализацией остаточной кислоты при помощи щелочного агента, вводимого в реакционную смесь, в качестве которого применяют бикарбонат натрия.

Предлагается в качестве щелочного агента использовать газообразный аммиак или газообразный амин после отверждения пены.

Процесс пенообразования термоотверждаемой смолы при кислом катализе осуществляют обычным способом, например можно употреблять обычные вспенивающие вещества, такие как легкие углеводороды. В качестве обычных добавок к смеси пепообразования можно использовать поверхностно-активные вещества, модифицированные смолы, наполнители и т. д. При этом кислый катализатор, используемый для отверждения, должен быть достаточно сильным для того, чтобы больщая его часть могла выделиться при высущивании.

Можно употреблять в качестве катализатора кислые соли и минеральные или органические кислоты, однако, применяют соляную кислоту.

Последовательное высущивание пены производят при 100-ИО С, предпочтительно при

100-130°С, в течение приблизительно 1- 3 час.

Температура 140°С считается предельной, так как выще этой температуры пена может подвергнуться искажениям во время высущивания (появление признаков окисления, которое может вызвать горение пены, но этого можно избежать путем добавки соответствующих веществ; возникновение карбонизации пены, которая изменяет ее свойства; возможное отделение пены в зависимости от процентного содержания открытых клеток).

Высушивание осуществляют для того, чтобы отогнать воду или летучий растворитель, находящиеся в пене; удалить больщую часть

кислоты, содержащейся в пене, при этом процент удаления будет тем больще, чем больще будет разница между температурой летучести кислоты и температурой высушивания.

Количество кислоты, присутствующее в пене (порядка 2-4%), после первой фазы доходит до 0,15-0,6% в зависимости от толщины изготовляемой из пены панели, времени высущиваиия, температуры, используемой кислоты и процентного содержания открытых

клеток пены.

Последняя стадия способа - нейтрализация слабой остаточной кислоты. Несмотря на чрезвычайно чувствительное ири высушивании процентного содержания кислоты, оставшейся в пене, остаточная кислотность еще достаточно высока. Это можно проверить с помощью нснытания на ускоренную коррозию, осуществляемого при 110°С и 100%-ной относительной влал ности в течение 6 дней. Пена, получаемая после второй фазы, полностью разъедает поверхность пластинки из мягкой стали, коррозию наблюдают после 3 час соприкосновения. Поэтому и осуществляют обработку газообразным аммиаком или амином, или любым газообразным веществом, дающим щелочную реакцию.

На практике обработка газа на высущеииой пене вызывает лучщую пенетрацию этого газа в пену. Можно также ускорить пенетрацию газа в сухую пену путем помещения материала в вакуум перед введением газа. Скорость пенетрации газа зависит от глубины вакуума, процентного содержания открытых клеток пены и толщины панели. Для иены, например, с 45% открытых клеток и для панели с толщиной 15 см, обработанной аммиаком в течение 45 M.UH, влияние предварительного нахождения в вакууме ярко выражено. При вакууме 10 см 25% объема панели нейтрализуется, этот объем достигает 54% при вакууме 40 см и 68% при вакууме 60 см.

Можно также ускорить пенетрацию газа через сухую иену, обработав ее щелочным газовым агентом иод давлением.

При помощи испытания на ускоренную коррозию можно выявить критический характер условий и порядок этапов предлагаемого способа для получения не вызывающей коррозии безводной пены.

Действительно, если использовать сильный кислый катализатор, но не летучий при температуре высущивания, то вторая фаза будет только фазой высущивания, но не фазой ускоренной нейтрализации. Полученная таким образом иена, содержащая еще всю использованную кислоту, нейтрализуемая в третьей фазе, будет иметь высокое процентное содержание солей с кислой реакцией, которые будут вызывать очень сильную коррозию.

Производят испытание ценообразования смолы в присутствии серной кислоты, не улетучивающейся при температуре высущивания. Экстрагирование, осуществляемое на образце из высущенной пены, позволяет установить рН 4. Высушенные пены, нейтрализованные затем в газообразном аммиаке, имеют высокое содержание сульфата аммония, вследствие чего они способны вызывать коррозию, даже если осуществляют новое высущивание в печи нейтрализованной сухой пены. Это можно экспериментально установить при испытании на ускоренную коррозию.

Если, используя в фазе ценообразования сильный кислый катализатор, улетучивающийся при температуре высущивания, затем изменяют порядок фаз высущивания и нейтрализации, получают нейтрализованную пену, имеющую высокое процентное содержание солей с более или менее кислой реакцией, которые не обязательно являются летучими при температуре высущивания, применяемой потом. С помощью пены, подвергнутой воздействию катализатора в соляной кислоте, доказывают, что пенетрация аммиака происходит более

медленно на влажной пене и что хлористый аммоний, полученный при нейтрализации, остается в очень ощутимом количестве в пене после фазы высущивания. Экстрагирование в Сокслете на образце позволяет установить

рН 5,5. Полученные таким образом виды пены еще вызывают коррозию, как это можно было установить при испытании на ускоренную коррозию (пластинка из мягкой стали, предварительно отполированная, полностью

потемнела после 48 час.

Следовательно, чтобы получать не вызывающую коррозии пену, необходимо осуществлять фазу высущивания перед фазой нейтрализации, ибо предварительное высущивание

обязательно вызывает очень ускоренную нейтрализацию в связи с использованием кислого катализатора, обязательно улетучивающегося при темперагуре обработки. Наоборот, соли, полученные в результате нейтрализации этой

кислоты, не обладают одинаковой летучестью при одинаковой температуре.

Можно также одновременно произвести высущивание и нейтрализацию при помощи газообразного щелочного агента.

Можно было бы также осуществить нейтрализацию при помощи водного раствора гидрата окиси аммония на материале, помещенном в вакуум. Пенетрация цены достаточно ограничена, но нейтрализация возможна в некоторых случаях, когда процентное содержание открытых клеток пены является очень высоким. Однако этот процесс не имеет никакой практической пользы из-за более медленной скорости пенетрации по сравнению с пенетрацией газообразного аммиака из-за дополнительного поступления воды, которую необходимо удалять.

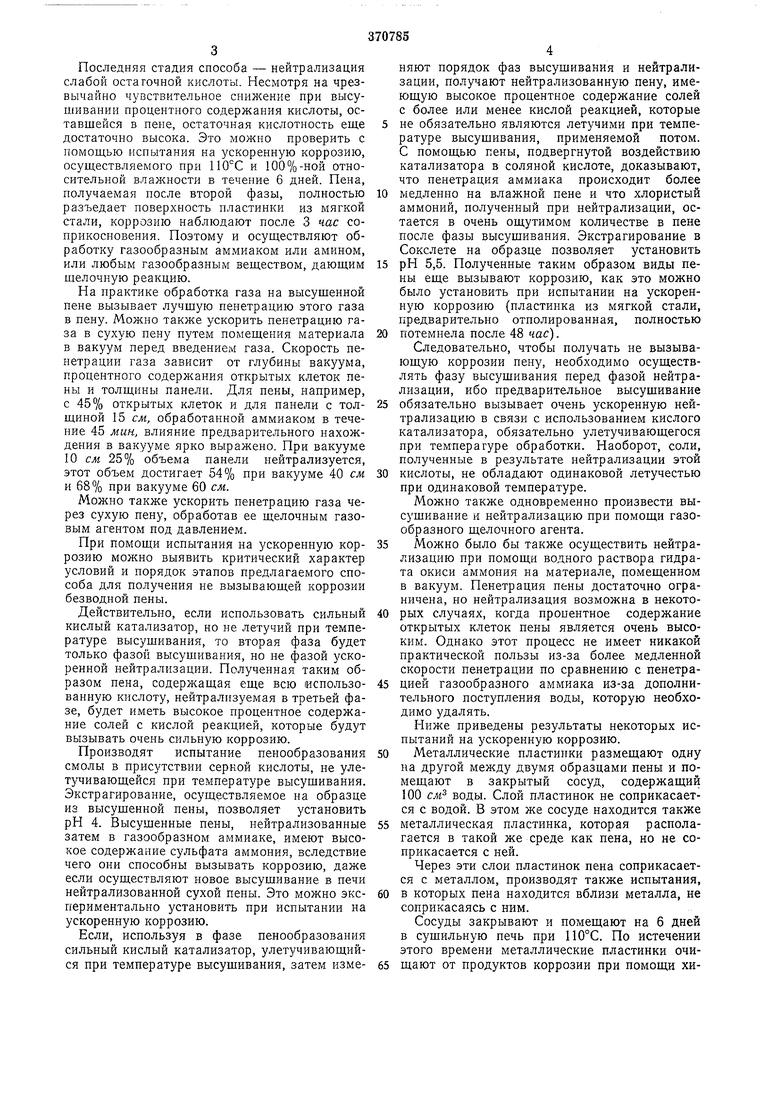

Ниже приведены результаты некоторых испытаний на ускоренную коррозию.

Металлические пластинки размещают одну на другой между двумя образцами пены и помещают в закрытый сосуд, содержащий 100 см воды. Слой пластинок не соприкасается с водой. В этом же сосуде находится также

металлическая пластинка, которая располагается в такой же среде как пена, но не соприкасается с ней.

Через эти слои пластинок пена соприкасается с металлом, производят также испытания,

в которых пена находится вблизи металла, не соприкасаясь с ним.

Сосуды закрывают и помещают на 6 дней в сущильную печь при 110°С. По истечении этого времени металлические пластинки очищают от продуктов коррозии при помощи химических средств и взвешивают. Коррозия металла выражается разницей между первоначальным весом и весом после очистки поверхности металла.

Таким образом исследуют медь, мягкую сталь, неокисляющуюся сталь. Результаты приводятся в таблице, причем значения из

колонки «нейтрализованная высушенная пена подчеркивают явное преимущество предлагаемых видов пены.

Эти результаты позволяют также считать, что близость образца пены вызывает также коррозию металла, как и непосредственный контакт.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕНОЛЬНАЯ СМОЛА ДЛЯ КОМПОЗИЦИИ ДЛЯ ПРОКЛЕИВАНИЯ, СПОСОБ ПОЛУЧЕНИЯ И КОМПОЗИЦИЯ ДЛЯ ПРОКЛЕИВАНИЯ, ЕЕ СОДЕРЖАЩАЯ | 1998 |

|

RU2225416C2 |

| ПРОЗРАЧНЫЕ ВОДНЫЕ РАСТВОРЫ ФЕНОЛФОРМАЛЬДЕГИДНОГО РЕЗОЛА (ВАРИАНТЫ), СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ), СВЯЗУЮЩАЯ СМОЛА, ОТВЕРЖДАЮЩАЯ СМОЛА, ПРОЗРАЧНАЯ СМОЛА | 2003 |

|

RU2298018C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛОВ | 1999 |

|

RU2234519C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОЙ РЕЗОЛЬНОЙ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078090C1 |

| Лакокрасочная композиция | 1971 |

|

SU738515A3 |

| Способ изготовления минераловатных плит | 1978 |

|

SU767077A1 |

| Способ получения фенололигнинформальдегидных смол | 1941 |

|

SU64212A1 |

| Способ получения пластических масс с сапропелем | 1932 |

|

SU30835A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1992 |

|

RU2064940C1 |

| Способ получения мочевино-фуранового связующего | 1981 |

|

SU1049503A1 |

Совокупность этих испытаний показывает, что способ получения термоотверждаемых безводных и некоррозионных видов пены должен основываться на:

использовании при пенообразовании сильного кислого катализатора, летучего при температуре высушивания пены;

высушивании и ускорении нейтрализации пены при 100-130°С в течение 1-3 час;

нейтрализации слабой остаточной кислоты при помощи газообразного щелочного агента, при этом нейтрализацию осуществляют более бь1стро и полно путем предварительного помещения в вакуум безводной пены.

Полученная таким образом термоотверждаемая безводная и не вызывающая коррозии пена не требует нового высушивания в печи.

Описанный способ применим, как правило, к видам пены из термоотверждаемых смол при кислом катализе. Из указанных видов пены более применимы те пены, которые получают на основе следующих смол, входящих в класс фенольных смол и аминосмол:

фенольные смолы типа резолов в растворе;

фенольные смолы типа модифицированных или смешанных резолов, в которых часть фенола замещается при конденсации с формалином одной или несколькими составными частями термоотверждаемых смол таких, как карбамид или меламин;

фенольные смолы типа модифицированных или смешанных резолов, полученные путем смешивания на стадии ценообразования фенольной смолы с одной или несколькими другими термоотверждаемыми смолами, такими как формалинокарбамидная, формалиномеламиновая, формалинокарбамидномеламиновая смолы;

чистые или модифицированные смолы, полученные в результате конденсации формалина с карбамидом, меламином или со смесью двух последних веществ;

фенольные смолы типа резолов пли чистых или модифицированных аминосмол, содержащих в дисперсии термопластические вещества, такие как полистирол;

смешанные фенольноаминопластстироловые смолы, полученные пли путем общей конденсации компонентов мономеров, пли в виде смеси более или менее сгущенных смол для обеспечения хорошего соответствия конечному

продукту.

Выше отмечалось влияние процентного содержания открытых клеток пены и толщины панели из пены, обработанной в процессе высушивания и нейтрализации. Что касается фазы высушивания и нейтрализации пены, то толщина панели и процентное содержание открытых клеток оказывают влияние на температуру и продолжительность высушивания в печи.

Пример 1. Производят фенольную смолу, конденсируя 940 г фенола с 1400 г формалина при рН 9 с добавкой едкого натра. Конденсацию осуществляют при 90°С до получения

содержания свободного формалина 2%, на что потребуется 80 мин. Затем вещество нейтрализуют при рН 7 соляной кислотой и дистиллируют. Таким образом получают смолу, обладающую вязкостью 10000 спз при 20°С, и

70% сухого экстракта.

Далее интенсивно перемешивают смесь 1000 г фенольной смолы типа резола в водном растворе с 70% осажденного сухого экстракта, 100 см пентана и 45 г концентрированной

НС1.

Эту смесь, вылитую в форму размерами 50X60X7 см, поддерживают при 55°С в течение 10 мин (ценообразование и отверждение осуществляются в течение этого промежутка).

В это время можно извлечь из формы панель толщиной 7 см, пена которой содержит 60% открытых клеток и имеет плотность 0,05.

Эту панель высушивают при 130°С в течение 2 час (момепт, когда получают горизонтальную линию потери веса). Панель помещают в вакуум 60 см (соответствует остаточному давлению 16 см рт. ст.) па 10 мин. и затем приводят в соприкосновение с потоком аммиака в течение 30 мин. После пребывания в течение 48 час на открытом воздухе обработанная панель не имеет больше запаха аммиака. Экстрагирование образца пены в течение 12 час с водой при рН 7 и температуре кипения дает окончательный раствор, который имеет величину рН приблизительно 6,9, измеренную с помош,ью рН-метра. Следовательно, остаточная кислотность практически равна нулю. Это можпо проверить при помош,и испытания на ускоренную коррозию, подробные результаты которого, приведенные выше, были получены с пеной из данного примера.

Различные металлы в соприкосновении с образцами полученной безводной и невызываюш,ей коррозии пены сохраняют свой блеск, имеют такой же хороший вид, как и контрольные образцы металлической пластинки, особенно в случае использования мягкой стали. В сравнительных испытаниях, осуществленных при использовании высушенной но не нейтрализованной пены; нейтрализованной, но невысущенной пепы; нейтрализованной, затем высушенной пены, очень заметная коррозия по отношению к контрольным образцам была отмечена в трех случаях. Коррозия убывает согласно приведенному порядку, но является еще сильной в случае использования нейтрализованной, затем высушенной пены.

Идентичное испытание, произведенное на мягкой стали с образцом из твердого пенополиуретана, привело к сплошному почернению плитки.

Пример 2. Конденсируют 940 г фенола, 1450 г формалина и 250 г крезола при рН 9 с добавлением едкого натра. Конденсацию осуществляют при 95°С в течение 1 час 35 мин до содержания свободного формалина 2,3%. Затем вещество нейтрализуют при рН 7. После дистилляции получают смолу, имеющую вязкость 10800 спз при 20°С, и 72% сухого экстракта.

Интеноивно перемешивают смесь 500 г фенольной смолы, 50 см гексана и 25 г концентрированной НС1. Эту смесь выливают в форму с размерами 50X60X3 см и выдерживают при 60°С в течение 12 мин. Пенообразование и отверждение осуществляются в течение этого времени, после чего можно изъять из формы панель толщиной 3 см, пена которой имеет 52% открытых клеток и плотность 0,045.

Эту панель высушивают при 115°С в течение 1,5 час (момент, когда получают горизонтальную линию потери веса). Панель помещают в вакуум 60 см (соответствует остаточному давлению 16 см рт. ст.) на 10 мин и приводят в соприкосновение с потоком аммиака в течение 20 мин.

Остаточная кислотность этой панели, измеренная путем экстрагирования в Сокслете, практически равна нулю. Испытание на ускоренную коррозию, осуществленное как указано выше, дает аналогичные результаты.

Пример 3. Приготовляют фенольнокарбамидную смолу, конденсируя 7 кг фенола, 32 кг 30%-ного формалина и 5,5 кг карбамида при рН 6 с добавлением едкого натра. Конденсацию осуществляют в течение 1 час 10 мин пи 100°С, в этом случае содержание свободного формалина составляет 5%, а вязкость 8 спз. Температуру понижают до 75°С, рН доводят до 8 едким натром и конденсацию продолжают в течение 2 час и 20 мин при 90°С; вязкость составляет 20 спз. Вещество дистиллируют в вакууме до получения вязкости 2000 спз.

Далее интенсивно перемешивают смесь 1 кг полученной выше смолы с 1000 см пентана и 35 г концентрированной НС1. Эту смесь, вылитую в форму с размерами 50X60X7 см, выдерживают 20 мин при 45°С; пенообразование и отверждение осуществляются в течение этого времени. Таким образом получают пену с плотностью 0,035, имеющую 80% открытых клеток.

Высушенная панель при 130°С в течение 2 час не теряет веса.

Затем панель помещают в вакуум 60 см на 10 мин и приводят в соприкосновение с потоком аммиака в течение 20 мин.

Экстрагирование в Сокслете такой панели обнаруживает практически ничтожную остаточную кислотность.

Пример 4. Доводят рН 2 380 кг 30% -ного формалина до 8 при помощи едкого натра, затем добавляют 600 г фенола и 750 г меламина. Смесь конденсируют при 80°С до получения разбавления в воде 1 : 1,5, после этого дистиллируют в вакууме до получения вязкости 4000 спз.

Интенсивно перемешивают смесь 1 кг указанной смолы с 40 см гексана и 35 г концентрированной НС1. Эту смесь выливают в форму с размерами 50X60X7 см и выдерживают в течение 20 мин при 45°С. Пенообразование и отверждение осуществляют в течение этого времени.

Таким образом получают пену с плотностью 0,04, имеющую 70% открытых клеток, которую затем обработывают, как в примере 3, и получают те же результаты.

Пример 5. Конденсируют 1,370 кг 30%ного формалина, рН которого доведен до 9 при помощи едкого натра, с 390 г карбамида. Повышают температуру в течение 30 мин и конденсируют 30 мин рН смеси доводят до 5 путем подкисления муравьиной кислотой и конденсируют при обратном течении за 1,5 час. Устанавливают рН 8 при помощи едкого натра. Дистилляцию осуществляют в вакууме до получения вязкости 3000 спз.

Интенсивно перемещивают раствор I кг указанной смолы, 100 см пентана и 23 г концентрированной HCl. Смесь выливают в форму с размерами 50X60X7 см. и выдерживают 20 мин при 40°С. Пенообразование и отверждение осуществляются в течение этого времени. Таким образом получают пену с плотностью 0,03, имеющую 85% открытых клеток, которую затем обрабатывают, как в примере 3, с получением аналогичных результатов.

Предмет изобретения

фенолом, с аминопроизводными или со смесью обоих продуктов путем вспенивания реакционной композиции в присутствии летучего кислого катализатора при нагревании с нейтрализацией остаточной кислоты при помощи щелочного агента, отличающийся тем, что, в качестве щелочного агента используют газообразный аммиак или газообразный амин после отверждения пены.

Авторы

Даты

1973-01-01—Публикация