Изобретение относится к области производства теплоизоляциойных минераловатных плит на синтетическом связующем. В настоящее время при производств минераловатных плит готовят рабочий раствор связующего, вводят его в ми нераловатный ковер и последний подвергают термообработке. В качестве связующего применяют водораЬтворимы фенолоформальдёгидные смо.гал - феноло спирты 1} . Для синтеза фенолоспиртов употребляют щелочные катализаторы (NaOH, Ва(ОН)2 , СаО И др.). При наличии щелочи в фенолоспиртах прочноСтные характеристики отвержденного связующего под- влиянием влаги воздух со временем снижаются, вс.педствие чего снижается качество самих мийераловатных изделий. Поэтому щелочь, находяааяся в .фенолоспиртах, должна быть нейтрализована. Однако нейтрализация щелочи дает ощутимый положительный эффект только в том случае, когда продуктом нейтрализации являются соли, нерастворяквдиеся в воде. Этого можно достичь, применяя в качестве катализатора синтеза фенрткзспиртов окиси или гидроокиси вдалочноземельньк металлов. АгеИтами нейтрализации таких фенолоспиртов йвляются органические и неорганические кислоты или аммониевые соли эти кислот, способные образовать с катализатором водонерастворимые соли. Нейтрализацию фенолоспиртов обимно проводят или при синтезе смолы или во время приготовления рабочих растворов связующего. После этого нейтрализованное связующее вводят в минераловатный ковер. Известен способ изготовления стекловолокнястых плит с применением а качестве связующего фенолоформальдвУ гидной смолы на катализаторе гидроокиси бария 2 . После конденсации смолы гидроокись бария превращают в сульфат бария, который в виде мелки частиц оставляют в растворе смолы и вместе со связующим подают в стекловатный ковер, после чего проводят , термообработку пропитанного связующим ковра. Полученные изделия отлИ- . чаются хорошими прочностными свойствами и повышенной влагостойкостью. Однако применение такого связующего в производстве минераловатных изделий связано с рядом трудностей. Провести нейтрализацию целесообразна только для свежеприготовленных

фенолоформальдегидных смол, т.е. сразу после их синтеза, когда водоразбавляемость смол еще неограничена, так как после нейтрализации резко снижается их водоразбавляемость.При употреблении связующего, водоразбав-. ление которого ниже требуемого,получаются изделия с пониженными п очностньми свойствами, а для того,чтобы достичь нужной прочности необходимо употреблять рабочие растворы более высокой концентрации, получая при этом изделия с повышенным содержанием связукхцего, что приводит к его перерасходованию.

Нейтрализованные фенолоспирты обладают короткой жизнеспособностью: несколько суток. После более длительного хранения снижается их водоразбавляемость и при разбавлении водой часть смолы выделяется из раствораи склеивает частицы сульфата бария, которые оседают на дно подготовительных баков. При употреблении такого связующего происходит закупоривание Системы подачи связующего.

При изготовлении минераловатных плит часто разбавленные рабочие рас творы связующего (из-за ряда тёхналогических неполадок в линии) должны простоять от нескольких часов до трех смен. В таком случае разбавленные нейтрализованные фенолоспирты выслаиваютсЯ: из раствора оседает сульфат бария, склеянный фенольной смолой; выделившейся во время хране ния раствора, что вызывает изложенные последствия, и минераловатные плй йполучаются некачественными.

Известен также способ изготовления изделий из минеральных волокон b fjpiiaelJeliHeM в -качестве связующего фенолоформальдегидной смолы, содержащей Ва(ОН)( аммиак, в котором гидроокись бария устраняется воздействием (NH Ь COj или NH НСОд, . Такое связуклцее в нейтрализованном виде разбавляют водой до 8%-ной концентраций, вводят в ковер из минеральнШс воЛокбн, после чего проводят термообработку ковра. Изделия обладают высокой начальной прочностью, а наличие ВаСОо, в связующем снижает клейкость ковра к железным конструкциям линии, поэтому отпадает необходймость смазывания транспортера силиKOHOBi маеJipW. Однако минераповатных изделий с. применением ГаШтейвйЗ У1ацёго возможно только в

тех случаях, когда синтез фёнолоспир f3ylT|sSHSBt ite«fйа/мййер ой атньк fSSSglXT aik Как йсОШчие аммиака и аммониевых солей в связующем ускоряет окисление фенолоформальдегидной смолы, вследствие чего снижается прочность и влагостойкость изделий.

Наиболее близок по технической сущности к предлагаемому способ склеивания минеральных волокон водорастворимыми фенолоформальдегидными смолами, нейтрализованными углекислым газом 4. Углекислый газ барботируют через фенольную смолу, снижая рН раствора от 8,7 до 7,3. При

этом водоразбавляемость смолы резко падает. Для повышения водоразба вляемости в смолу добавляют мочевину, (NN4) и аммиак. Полученное связующее разбавляют водой до 20%-ной концентрации, нанося на .стеклянную вату и формуют изоляционную панель. Получают изделия, с высокой начальной прочностью, но из-за низкой водоразбавляемости связующего происходит его пере асход.

5 Изделия с большим содержанием

связующего получаются высокой влагостойкости лишь при использовании свежеприготовленных растворов нейтрализованнога связующего. При более

0 длительном хранев ии такого связующего (выше 3 суток) происходит закупоривание системы подачи связующего в минераловатный ковер.

Цель изобретения - повышение прочности и влагостойкости минераловатных плит, избежание засорения системы подачи связующего осадками продуктов его нейтрализации.

Поставленная цель достигается тем, Q что нейтрализацию связующего осуществляют после его ввода в минераловатный ковер продуванием последнего воздухом, содержащим 0,2-90% углекислого газа в количестве 0,05-20 м на

1 м ковра. После этого проводят термообработку связующего. В случае термообработки минераловатногр ковра дымовыми газами, содержащими COg, процессы нейтрализации и высушивания ковра совмещаются.

0 Пример.к 100 кг 50%-ных фенолоспиртов, изготовленных с использованием катализатора Ва(ОН)2 , содержащих 1,8% свободной щелочи и 3% свободного формальдегида, добавляют

5 12 кг аммиачной воды 25%-ной -концентрации, 400 кг воды. Полученный рабочий раствор связующего (концентрация 10%) путем пульверизации вводят в минераловатный ковер в количестве

Q 30 кг рабочего раствора на 1 м ковра. Пропитанный связукнцим влажный ковер поступает в камеру тепловой обработки, в которой через ковер продувают дымовые газы, содержащие 0,2% углекислого газа. Для 1 м ковра необходимо rie менее 5 м дымовых газов. Нейтрализация связующего происходит в первой зоне камеры тепловой обработки во время высушивания ковра. Для избежания преждевременной поли0 конденсации связующего температура в первой секции камеры тепловой обработки не превышает . Дальнейшую термообработку ковра проводят, при 180-200®С в течение 10 мин. Получают минераловауные, плиты с объемной

массой 100 кг/м и с сжимаемостью под удельной нагрузкой 0,02 кгс/см 5,8%.

Пример 2. Рабочий раствор связующего, полученный по примеру 1, путем пульверизации вводят в минераловатный ковер 6 количестве 150 кг рабочего раствора на 1 м ковра. После этого проводят нейтрализацию связующего углекислым газом. Через влажный.ковер просасывают воздух, содержащий углекислый газ в количестве, необходимом для нейтрализации свободной щелочи, содержащейся в связующем, которая находится в ковре (в данном случае для нейтрализации 1 м ковра нужно 100 г углекислого газа). Затем минераловатный ковер помещают в пресс и проводят его тепловую обработку при 170-1800С в течение 25 мин. Получают минераловатны плиты, содержащие 6% связующего, имеющие объемную массу 250 кг/м и прочность на сжатие при 10%-ной деформации - 1 кгс/см:

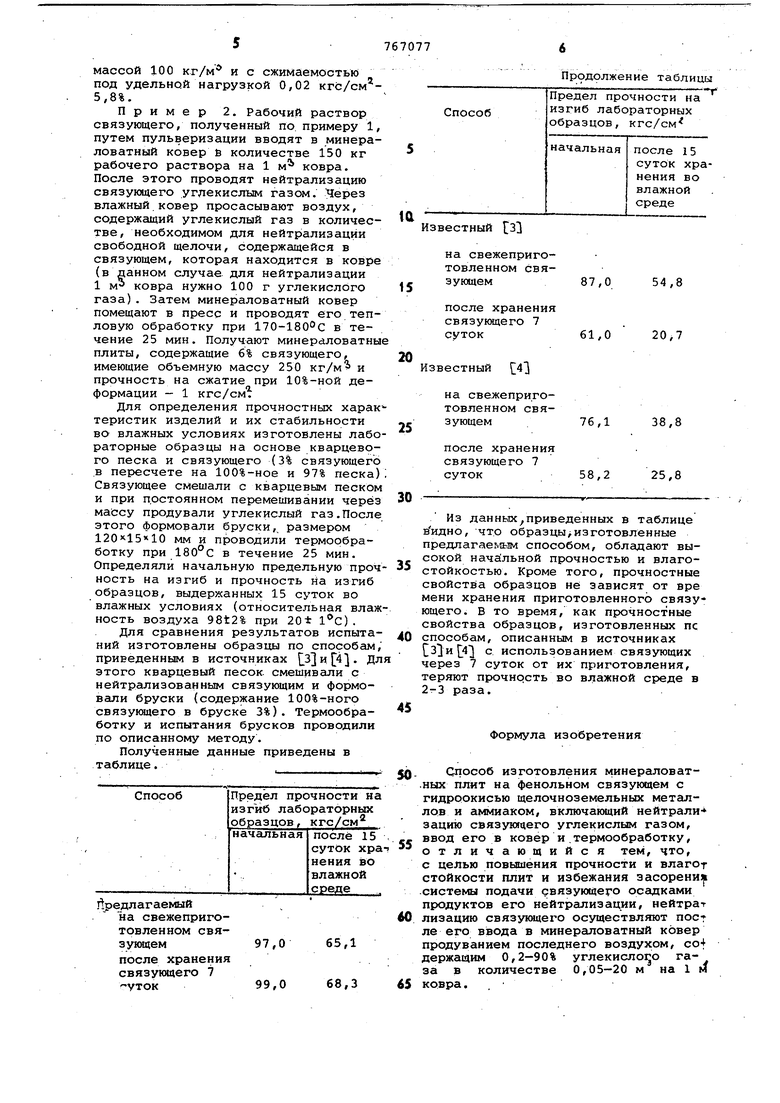

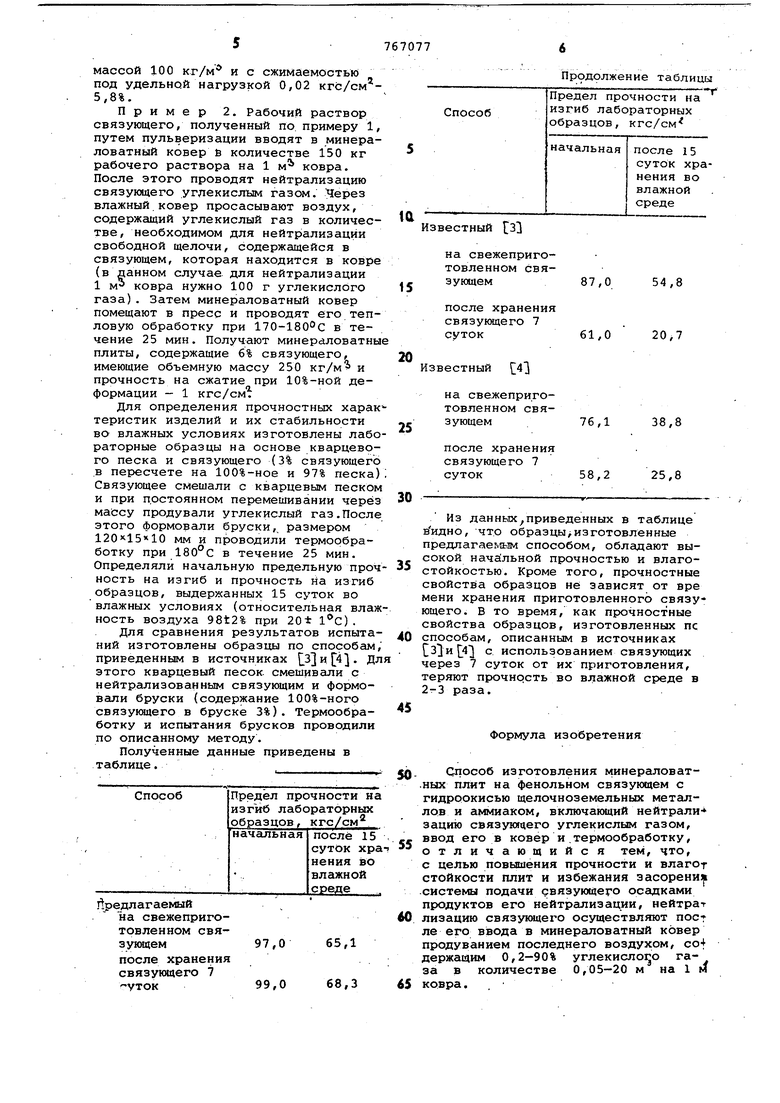

Для определения прочностных харак теристик изделий и их стабильности во влажных условиях изготовлены лабораторные образцы на основе кварцеврго песка и связующего (3% связующего в пересчете на 100%-ное и 97% песка) Связующее смешали с кварцевым песком и при постоянном перемешивании через массу продували углекислый газ.После этого формовали бруски,, размером ММ И ПРОВОДИЛИ термообработку при 180°с в течение 25 мин. Определяли начальную предельную прочность на изгиб и прочность на изгиб образцов, выдержанных 15 суток во влажных условиях (относительная влажность воздуха 98t2% при 20t ) .

Для сравнения результатов испытаний изготовлены образцы по способам, приведенным в источниках Иир. Дл этого кварцевый песок смешивали с нейтрализованным связующим и формовали бруски (содержание 100%-ного связукядего в бруске 3%). Термообработку и испытания брусков проводили по описанному методу.

Полученные данные приведены в таблице . . ,.

Способ

Предел прочности на изгиб лабораторных образцов, Krc/cNiV.

после 15 суток хра-: нения во влажной среде

редлагаемый

на свежеприготовленном свя65,1

97,0 зующем

после хранения связующего 7 68,3

99,0

УТОК

Продолжение таблицы

Предел прочности на изгиб лабораторных

Способ образцов, кгс/см

после I5 суток хранения во влажной среде

звестный ЗЗ

на свежеприготовленном свя54,8 зующем 87,0

после хранения

связующего 7

20,7

суток61,0

звестный 43

на свежеприготовленном свя38,8 зующем76,1

После хранения

связующего 7

25,8

суток58,2

30

Из данных,приведенных в таблице видно, что образцы изготовленные предлагаемым способом, обладают высокой начальной прочностью и влаго5стойкостью. Кроме того, прочностные свойства образцов не зависят от вре мени хранения приготовленного связующего. В то время, как прочностные свойства образцов, изготовленных пс

0 способам, описанным в источниках с использованием связующих через 7 суток от их приготовления, теряют прючность во влажной среде в 2-3 раза.

45

Формула изобретения

Способ изготовления минераловатных плит на фенольном связующем с гидроокисью щелочноземельных металлов и аммиаком, включающий нейтрали зацию связуюгцего углекислым газом,

ввод его в ковер и.термообработку,

отличающийся тем, что, с целью повышения прочности и влагот стойкости плит и избежания засорени системы подачи двязующего осадками продуктов его нейтрализации, нейтрат

лизацию связующехО осуществляют пост ле его ввода в минераловатный ковер продуванием последнего воздухом, со4

«J последнего воздухим, ),2-90% углекислого г . держащим О, «честве 0,05-20 м на 1 м за в количестве

ковра. Источники информации, принятые во внимание при экспертизе 1 п „ л в н 1. Вельсовский В.Н. и др. Минера М Т1пГ™ ™- Стройиздат 1961,0.101. 2. Патент США 3704199, кл.161-157, опублик. 1972. Авторское свидетельство ЧССР №143787,кл.С 03 С 25/02 опублик 1971 4. Патент Канады кл. 400-46, опублик. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления минераловатных плит | 1987 |

|

SU1451020A1 |

| Способ изготовления минераловатных изделий | 1983 |

|

SU1145012A1 |

| Связующее для изготовления минераловатных изделий | 1989 |

|

SU1735003A1 |

| Полимерное связующее для минераловатных изделий | 1984 |

|

SU1317004A1 |

| Связующее для минераловатных изделий | 1990 |

|

SU1740503A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1994 |

|

RU2087443C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1765996C |

| Способ получения фенолформальдегидного связующего | 1980 |

|

SU952868A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1982 |

|

SU1049502A1 |

| Способ тепловой обработки минераловатного ковра на синтетическом связующем | 1985 |

|

SU1238967A1 |

Авторы

Даты

1980-09-30—Публикация

1978-07-07—Подача