Изобретение относится к области производства катализаторов для синтеза аммиака. Известный катализатор для синтеза аммиака на основе окислов железа с добавкой промоторов: , MgO, SiO2, , CaO, обладает недостаточ но высокой активностью при 325-400 Предлагаемый катализатор отличается от известного тем, что в его состав в качестве промоторов, наряд с окислами калия или рубидия, вводи ся один из окислов редкоземельных металлов Sc, La, Се, Рг, Nd, Dy, Er Yb, Sm, Y, Th или их смесей в количестве от 1 до 15 вес.%. Пример 1. Катализатор, сос тоящий (в пересчете на окислы), вес.%: РеОз 89,5; г° 0,1 готрвится в три стадии. Окисленную форму катализатора .получают следующим образом. Для получения смеси гидроокисей железа и эрбия 149,4 г нитрата желе за Fe (N00 )э и 20,6 г нитрата эрбия Ег (NOg) растворяют в 2000 м воды. Раствор нитратов (2,0 л) и ра бавленный раствор гидроокиси алюминия (10%) загружают непрерывно в те чение 1 ч в реактор из нержавеющей стали. Реактор снабжен мешалкой для перемешивания загруженных растворов и образующегося шлама. рН шлама поддерживают на уровне 9-9,5. В течение 60 мин шлам фильтруют и осадок проIvIывaют шесть раз порциями воды объемом 4,0 л каждая. Образовавшийся отфильтрованный пирог выдерживают на воздухе 12-16 ч и пропускают через фильеры. Затем влажный катализатор, имеющий форму цилиндров 4x4 мм, выдерживают на воздухе еще 24 ч, сушат при 130°С в течение 6 ч и прокаливают в муфеле при 650°С в течение 6 ч, Полученный катализатор восстанавливают азотоводородной смесью при 100 ат,Ш 30000 ч. постепенно повышая температуру от 325 до 550°С, через 25°С, выдерживая каждую температуру в течение 4 час. После завершения процесса восстановления катализатор охлаждают и пассивируют азотом, содержащим до 1,0 об.% 02 в течение 6 ч. Восстановленный и запассивированный катализатор пропитывают спиртовым раствором щелочи - 0,1 вес.% . Пример 2. Катализатор, состоящий, вес.%: 89,2; 10,7 и 0,05 (образец 2), готовят

следующим образом. Раствор,.содержащий 149,4 г Ре(Юд)з-9Н20 и 7,93 г УЬ (NOg)2i-5H2O, осаждают аммиаком и проводят все последующие операции, как в примере 1, с той лишь разницей,что содержание окиси калия в растворе составляет 0,05 вес.%.

Пример 3. Катализатор, состоящий, вес.%: . 93,6; ,32 и 0,08 (образец 3), готовят следующим образом. Раствор, содержащий 149,4 г Ре(ЫОз)э9Н20 и 6,44 г Yb {МРз)д-SHj O, осаждают аммиаком и проводят все последующие операции, как в примере 1, с той лишь разницей что содержание окиси калия в катализаторе составляет 0,08 вес.%.

Пример 4. Катализатор, состоящий, вес.%: Fe O497; 802,033 и К2.О 0,1 (образец 4), готовят следующим образом. DtexTy катализатора приготавливают из 3 кг 100 г . Массу тщательно перемешивают и подвергают электроплавке в печах сопротивления. Затем плав выливают, охлаждают и дробят. Восстанавливают катализатор стехиометрической азотоводородной смесью при объемной скорости газа 10000-30000 ч давлении 100 ат. постепенным повышением температуры до в течение 60 ч, затем его охлаждают и пассируит. Далее восстановленный катализатор пропитывают спиртовым раствором КОН до 0,1 вес.% . Приготовленный, таким образом катализатор вновь восстанавливают в таких условиях при постепенном повышении температуры до 450°С.

Пример 5. Катализатор, состоящий, вес.%: 97; LajOj-3 и К2О 0,2 (образец 5) готовят следующим образом. Шихту катализатора приготавливают из 3 кг ,100 г La20 и 5 г . Массу тщательно перемешивают и подвергают электроплавке в печах сопротивления. Затем плав выливают, охлаждают и дробят. Восстановление ведут, как описано в примере 4.

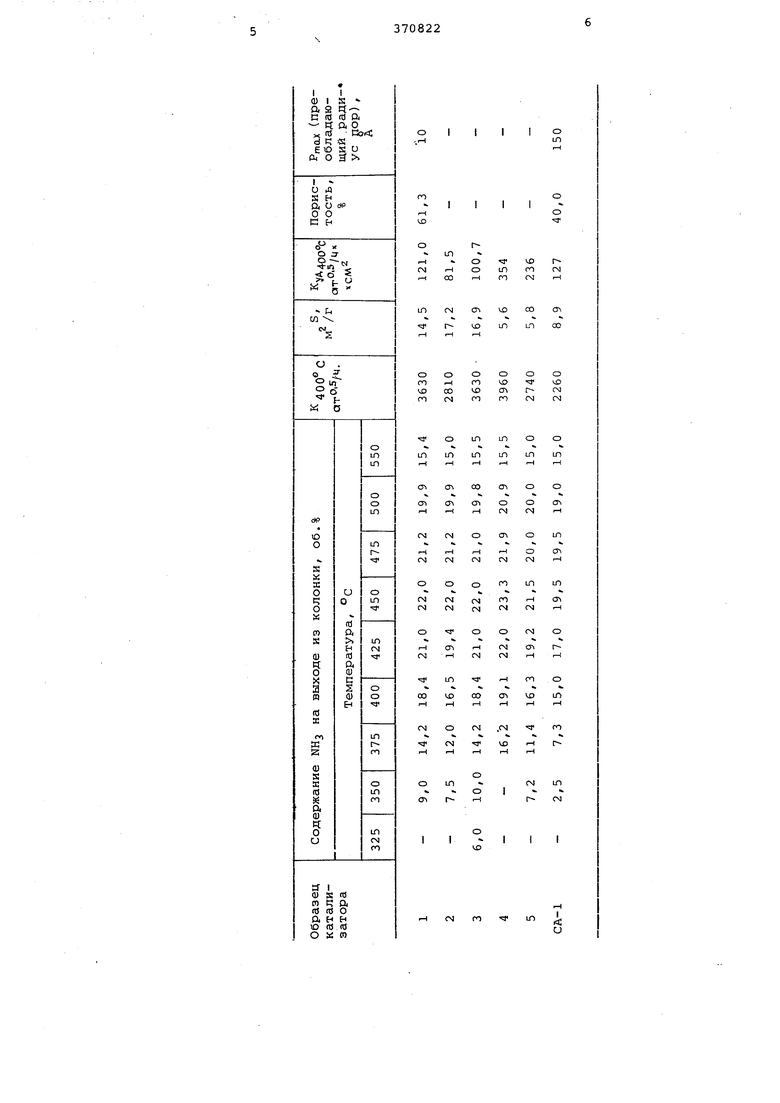

В таблице сопоставлена активность катализаторов СА-1 и предлагаемых, приготовленных методом, соосаждения и методом плавления, при ат ибо 30000 4.

Приведенные данные показывают, что активность предлагаемых образцов в условиях, близких к промышленным (температура 325-550 С) , выше чем катализатора СА-1, особенно в области низких температур (325-400 0 . Высокая активность катализаторов обусловлена высокой удельной поверхностью (образцы 1-3) и высокой удельной активностью (образцы 4-5).

Таким образом, образцы, промотированные окислами редкоземельных элементов , обладают более высокоразвитой пористой структурой, чем катализатор СА-1.

73708228

Формула изобретениятем, что, с целью повышения активКатализатор для синтеза аммиака, одним из окислов редкоземельных месодержаадий окислы железа с добавкой таллов Sc, La, Се, Рг, Nd, Dy, Er, промоторов, включающих окислы калия Yb, Cm, Y, Th или их смесей в колиили рубидия, отличающийся честве от 1 до 15 вес.%.

ности катализатора, он промотирован

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗНЫЙ КАТАЛИЗАТОР С ПРОМОТОРОМ ДЛЯ СИНТЕЗААММИАКА | 1965 |

|

SU173204A1 |

| ДОБАВКИ К КАТАЛИЗАТОРАМ АММОКСИДИРОВАНИЯ НА ОСНОВЕ СМЕСЕЙ ОКСИДОВ МЕТАЛЛОВ, ВВОДИМЫЕ ПЕРЕД КАЛЬЦИНИРОВАНИЕМ | 2013 |

|

RU2619943C2 |

| КАТАЛИЗАТОР ДЛЯ ПРОЦЕССА ФИШЕРА-ТРОПША (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2292238C2 |

| Способ получения катализаторадля СиНТЕзА АММиАКА | 1979 |

|

SU818646A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЕРЕБРОСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ЭТИЛЕНА | 1986 |

|

RU2007214C1 |

| Способ получения катализатора для окисления этилена | 1973 |

|

SU482935A3 |

| КАТАЛИЗАТОР ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2347612C2 |

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2349379C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЕРЕБРОСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ЭТИЛЕНА В ЭТИЛЕНОКСИД И СЕРЕБРОСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ЭТИЛЕНА В ЭТИЛЕНОКСИД | 1987 |

|

RU2024301C1 |

| КАТАЛИЗАТОР СИНТЕЗА АММИАКА И СПОСОБ ЕГО РЕГЕНЕРАЦИИ | 2001 |

|

RU2267353C2 |

Авторы

Даты

1979-03-05—Публикация

1970-09-16—Подача