KpevHHF грозненского парафинист Газы 12Иперег. f Газы 2%k Р Мазут 100 Бензин 36% до Дестиллат Р. Крекинг кокс Кокс 3% Ост. 52

Из схемы видно, что перегонке до кокса будут подвергаться остатки в количестве не менее 70Vo на исходный мазут.

Изложенная схема коксования крекинг-остатков имеет ряд недостатков. Перевод крекинг-остатка из эвапоратора в коксовые кубы неизбежно связан с 1тотерей тепла. Нагревание куба производится в печи с низким коэфициентом полезного действия; регенерация

тепла, вследствие периодичности действия кубов, затруднительна. Все этовызывает высокий расход топлива. Кроме того, обособленность коксовых кубов от крекинг-установки вызывает дополнительные капитальные вложения на запасные хранилища, насосы, трубопроводы и т. д., а также дополнительные расходы на обслуживание. В виду указанного, весьма желательно совмещение в ого мазута. Газы 0,5Н ( ° | Бензин 13И Дест. 10, I Ост. 1894 Кокс 7,0%

«ЭДНОЙ аппаратуре коксового куба и эва«оратора.

Одной из систем, впервые осуще твившей глубокий крекинг до кокса в одном процессе, является система Доббса. Однако, главнейшими недостатками указанной системы являются: 1) частые «остановки завода для очистки от кокса и 2) низкое качество получаемого кокса.

Фирма Келлог также разработала видоизменение системы Кросса, где крекинг-остаток .подвергается коксованию ж эвапораторе. Непрерывность работы установки обеспечена запасным эвапоратором; когда один эвапоратор заполняется коксом, в цепь включается второй эвапоратор, а первый подвергается очистке от кокса. Однако, второй существенйый недостаток-низкое качество получающегося кокса -остается и в этом способе.

Настоящее изобретение заключается в том, чтобы эвапоратор подвергать .дополнительному внешнему нагреву (примерно до 600 и выше). При этом кокс будет получаться .удовлетворительных свойств, с малым содержанием летучих веществ.

Однако, нагрев эвапоратора до 600° при давлении в две и выше атмосфер наталкивается на значительные конструктивные трудности. Двторы предлагают следующие три варианта.

1-й вариант. Вся установка после редукционного вентиля работает при атмосферном давлении. Внешний нагрев куба-эвапоратора ведется одновременно с эвапорацией, так что дополнительного прокаливания кокса в эвапораторе, после его заполнения, почти не требуется. Размер колонны должен быть несколько увеличен, и сама колонна несколько приподнята над уровнем земли.

2-й вариант. Вся установка после редукционного вентиля работает при несколько повышенном давлении (2 атмосферы). Пока куб-эвапоратор включен в цепь и находится под давлением, эвапорация и коксование остатков происхо,дит без внешнего нагрева. Когда куб в достаточной мере заполнился коксом, ч:го выключают из цепи (предварительно вчлючив запасный эвапоратор), снижают

давление до атмосферного, после чего УЖ начинают его прокаливать.

В случае второго варианта конструкция куба должна быть несколько усложнена: толщина стенок куба должна быть увеличена; качество швов должно быть весьма высоким и т. д. Для предохранения дна от прогорания можно применять съемные запасные днища, которые надеваются на нижнюю обогреваемую часть куба.

Для обеспечения лучшей теплопроводности небольшие воздушные прослойки между кубом и запасным днищем можно заливать свинцом или какимлибо другим металлом.

3-й вариант. Наконец, в перспективе можно иметь в виду возможность применения кубов-эвапораторов из специальных сортов стали, мало меняющих прочность при высоких температурах и мало поддающихся окислению. В этом случае процесс эвапорации и коксования можно было бы совместить с внешним нагревом до 600°, сохраняя обычное давление в 2-3 атмосферы. Этот вариант осуществим, однако, только в случае понижения цен на специальные сорта сталей типа „Enduro и др.

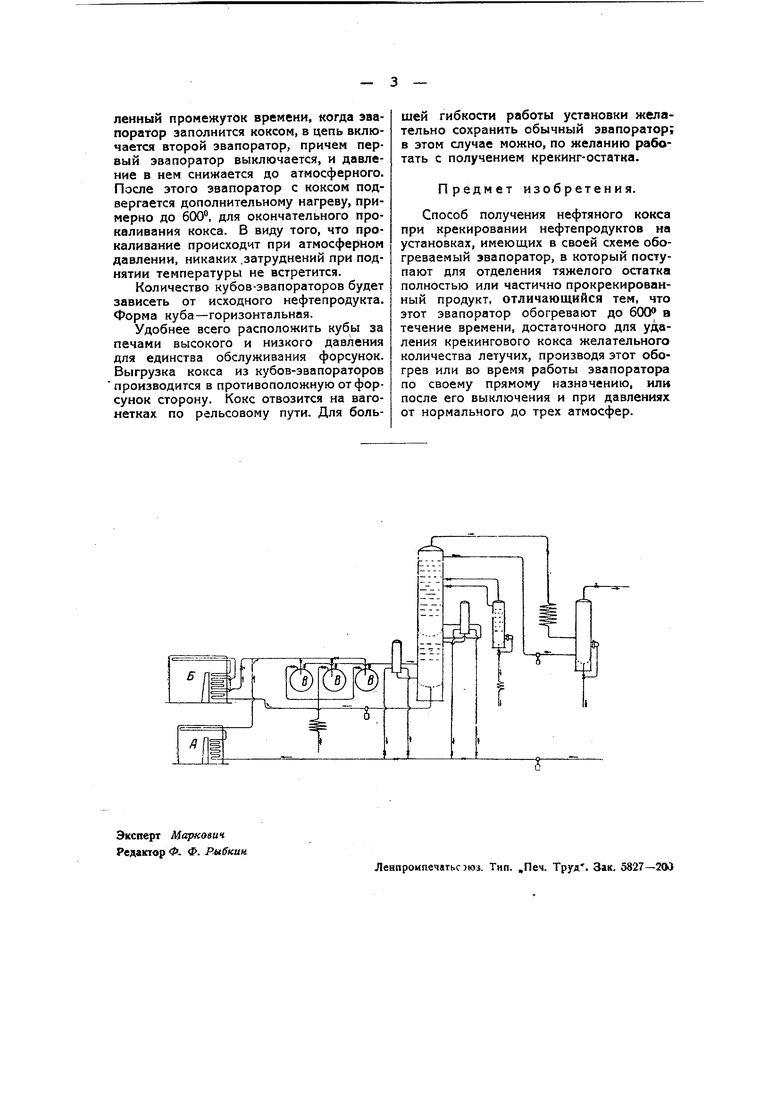

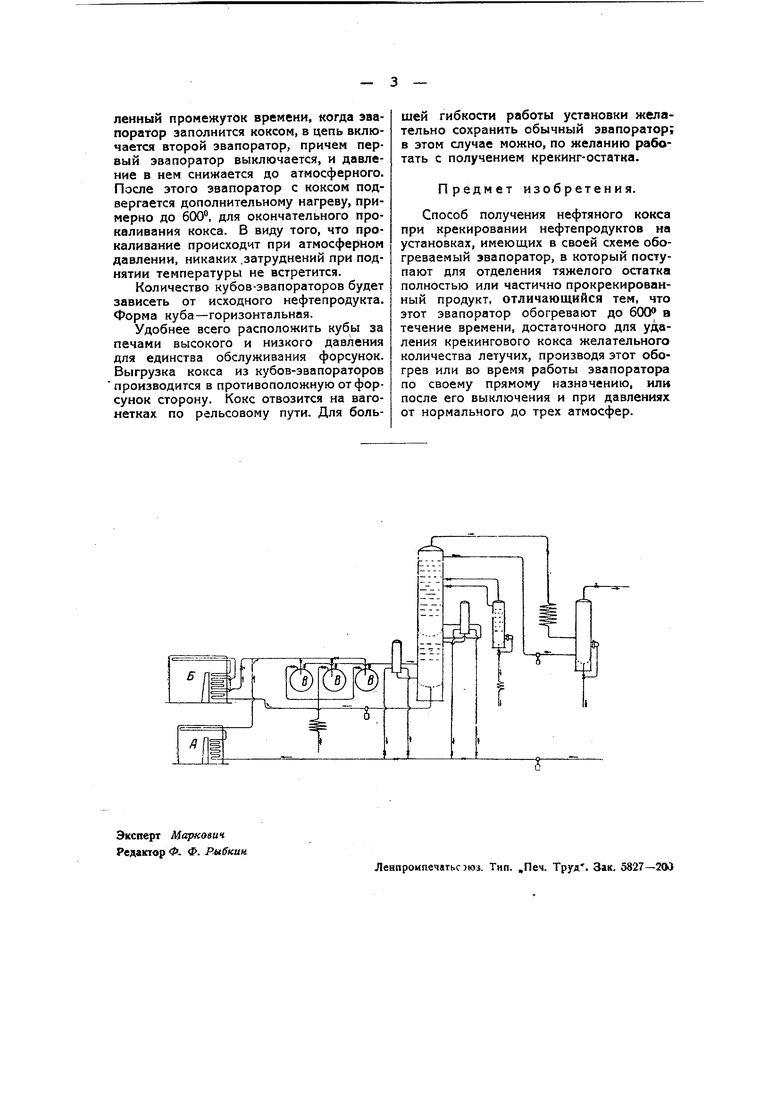

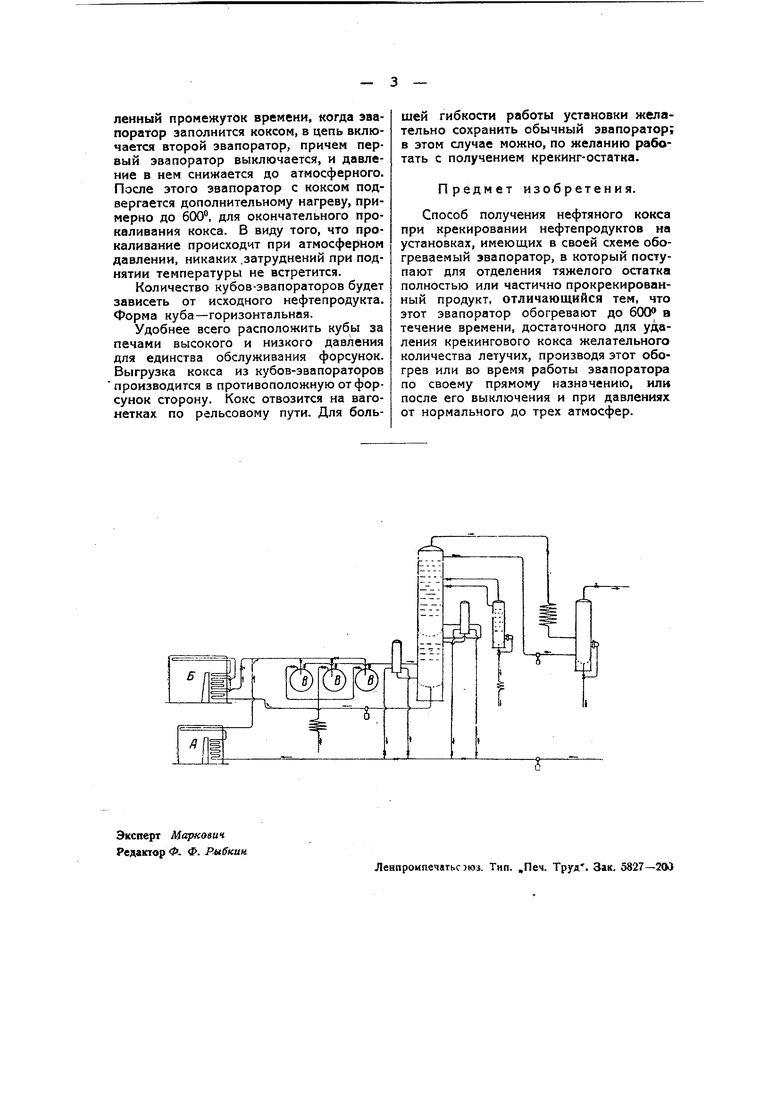

В настоящее время наиболее целесообразным является, повидимому, второй вариант, к более подробному рассмотрению которого мы и переходим. В случае указанного варианта, примерная схема технологического процесса представляется в следующем виде (см. чертеж).

Мазут, нагретый в печи низкого давления А и крекинг-флегма из печи высокого давления Б смешиваются вместе и при температуре около 480 поступают в куб-эвапоратор В, снабженный топкой. В эвапораторе, после редукционного вентиля, происходит испарение главной массы продукта (около 80% от парафинистого мазута), за счет чего температура остатка снижается ориентировочно до 420-430. При этой температуре остатки в эвапораторе продолжают крекироваться и коксоваться. Внешний нагрев либо отсутствует, либо производится в слабой степени для компенсации тепла на лучеиспускание. Через определенный промежуток времени, когда эвапоратор заполнится коксом, в цепь включается второй эвапоратор, причем первый эвапоратор выключается, и давление в нем снижается до атмосферного. После этого эвапоратор с коксом подвергается дополнительному нагреву, примерно до 600, для окончательного прокаливания кокса. В виду того, что прокаливание происходит при атмосферном давлении, никаких .затруднений при поднятии температуры не встретится. Количество кубов-эвапораторов будет зависеть от исходного нефтепродукта. Форма куба-горизонтальная. Удобнее всего расположить кубы за печами высокого и низкого давления для единства обслуживания форсунок. Выгрузка кокса из кубов-эвапораторов производится в противоположную от форсунок сторону. Кокс отвозится на вагонетках по рельсовому пути. Для большей гибкости работы установки желательно сохранить обычный эвапоратор; в этом случае можно, по желанию работать с получением крекинг-остатка. Предмет изобретения. Способ получения нефтяного кокса при крекировании нефтепродуктов на установках, имеющих в своей схеме обогреваемый эвапоратор, в который поступают для отделения тяжелого остатка полностью или частично прокрекированный продукт, отличающийся тем, что этот эвапоратор обогревают до 600 в течение времени, достаточного для удаления крекингового кокса желательного количества летучих, производя этот обогрев или во время работы эвапоратора по своему прямому назначению, или после его выключения и при давлениях от нормального до трех атмосфер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бензинов, богатых ароматическими углеводородами | 1931 |

|

SU37223A1 |

| Устройство для крэкирования нефтяных дестиллатов | 1927 |

|

SU30785A1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО ОСТАТКА, ИСПОЛЬЗУЯ ДЕАСФАЛЬТИЗАЦИЮ И ЗАМЕДЛЕННОЕ КОКСОВАНИЕ | 2018 |

|

RU2683642C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОГО КОКСА ИЗ СЫРОЙ НЕФТИ | 2022 |

|

RU2806008C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ С ИСПОЛЬЗОВАНИЕМ РЕАКТОРА ПРЕДВАРИТЕЛЬНОГО КРЕКИНГА | 2016 |

|

RU2650925C2 |

| Способ термической обработки углеводородных и иных жидкостей | 1945 |

|

SU68328A1 |

| СПОСОБ ОЧИСТКИ НЕФТЯНЫХ ОСТАТКОВ | 1969 |

|

SU333182A1 |

| Способ деметаллизации высоковязких нефтей | 2022 |

|

RU2803037C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА С УЛУЧШЕННЫМ ИСПОЛЬЗОВАНИЕМ ТЕПЛА ДЫМОВЫХ ГАЗОВ | 2014 |

|

RU2677893C2 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

Авторы

Даты

1934-06-30—Публикация

1930-04-17—Подача