ОБЛАСТЬ ИЗОБРЕТЕНИЯ:

Настоящее изобретение относится к коксованию тяжелых нефтяных фракций или остатков. Более конкретно, настоящее изобретение относится к конверсии тяжелых остатков в более легкие фракции с помощью способа замедленного коксования, что приводит к повышению общего выхода требуемых продуктов и снижению выхода малоценного кокса.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Кокеры замедленного действия представляют собой установки коксования печного типа, в которых сырье быстро нагревается до значений температуры выше температуры коксования внутри печи, а вытекающий из печи поток сбрасывается (перед разложением) в большой «коксовый барабан», где поток остается до тех пор пока не крекируется или термически разложится и отводится в виде пара, а также конденсируется в кокс.

В обычном применении способа замедленного коксования остаточное масло нагревается за счет теплообмена с жидкими продуктами процесса коксования и затем подается в ректификационную колонну, где все легкие продукты, которые могут оставаться в остаточном масле, отгоняются, и также смешивается с фракцией внутренней рециркуляции. Затем масло прокачивается через печь, где оно нагревается до требуемой температуры и сбрасывается в куб коксового барабана. На первых этапах термического разложения это масло редуцируется в очень тяжелую смолу или пек, который дальше разлагается в твердый кокс. Пары, образующиеся в процессе этого разложения, создают поры и каналы в коксовой массе, через которые может проходить поступающее из печи масло. Этот процесс продолжается до тех пор, пока барабан не заполнится коксовой массой. Образующиеся в процессе пары выходят из верхней части барабана и возвращаются в ректификационную колонну, где они фракционируются на требуемые погоны.

Температура на выходе печи для крекинга до кокса замедленного действия регулируется в температурном диапазоне от 900° до 950°F. Более высокие температуры могут привести к быстрому коксованию в печи для крекинга до кокса и сокращению продолжительности рабочего цикла. При более низких температурах получается мягкий кокс с высоким содержанием ВХМ. В печи для крекинга до кокса поддерживается достаточное давление, чтобы избежать испарения сырья. Время пребывания должно быть достаточно продолжительным, чтобы температура масла была доведена до требуемого значения, но превышение времени пребывания в печи для крекинга до кокса может вызвать коксование и в результате привести к засорению змеевика печи. Способ, часто используемый для контроля скорости и времени пребывания в греющем змеевике, заключается во впрыскивании воды (или пара) в высококипящее нефтяное масло, поступающее в греющий змеевик. Впрыскивание воды или пара регулируется со скоростью, достаточной для поддержания скорости масла в греющем змеевике, чтобы предотвратить формирование и осаждение кокса в змеевике.

Реакции формирования кокса являются в основном эндотермическими с падением температуры до 780°-900°F, как правило, до 780°-840°F, в коксовом барабане. Давление в коксовом барабане поддерживается в диапазоне от 10 до 70 psig (фунтов на квадратный дюйм). Чтобы избежать температурных ограничений в установках замедленного коксования, для операций коксования слабо крекированной нефти предлагались как установки с движущимся слоем, так и установки с псевдоожиженным слоем. Поскольку они обычно работают при более низких давлениях и более высоких температурах, чем кокеры замедленного действия, сырья, загружаемого в кокеры с псевдоожиженным слоем и кокеры с контактным или подвижным слоем, испаряется больше. Более высокие температуры в установках с псевдоожиженным слоем и установках с контактным или подвижным слоем также приводят к получению бензина с более высоким октановым числом, чем при замедленном коксовании, а также газов с более высоким содержанием олефинов. Однако, несмотря на разработку этих способов коксования при более высоких температурах, большинство операций промышленного коксования в настоящее время используют способ замедленного коксования.

Основным загружаемым сырьем для операций коксования являются высококипящие необработанные или крекированные нефтяные остатки, которые могут быть пригодны или могут быть непригодны к использованию в качестве тяжелого дизельного топлива. Большинство кокеров замедленного действия, которые применяются по всему миру, производят топливный кокс, используемый в качестве промышленного топлива. Цены на топливный кокс значительно ниже по сравнению с другими продуктами из установок коксования. Некоторые кокеры замедленного действия производят анодный кокс для изготовления электродов, используемых в алюминиевой промышленности. Цены на анодный кокс выше по сравнению с топливным коксом, но все же ниже по сравнению с другими продуктами из кокера. Таким образом, весьма желательно иметь способ, с помощью которого можно эффективно снижать образование кокса в результате использования способа замедленного коксования, чтобы улучшить маржу относительно кокера замедленного действия.

В прошлом для снижения выхода кокса и улучшения выхода более светлых продуктов в способе замедленного коксования были опробованы различные добавки. Например, в патенте США №4378288 описано применение ингибиторов свободных радикалов, таких как безальдегид, нитробензол, альдол, нитрат натрия и т.п., при дозировке 0,005-10,0% по весу о т исходного сырья, в основном это кубовый остаток вакуумной перегонной колонны, мазут, термическая смола или их смесь.

Аналогично, в публикации заявки на патент США №2009/0209799 описаны катализаторы флюид-каталитического крекинга (FCC), цеолиты, глинозем, кремнезем, активированный уголь, измельченный кокс, соединения кальция, соединения железа, FCC Ecat, отработавший катализатор FCC, затравки, катализаторы гидрокрекинга при дозировке <15% по весу от исходного сырья, которое в основном представляет собой подходящее углеводородное сырье, используемое в замедленном коксовании при температуре кипения выше 565°С, чтобы добиться снижения выхода кокса примерно 5% по весу.

В патенте США №. 7425259 описан способ улучшения выхода жидкости во время термического крекинга при использовании добавок. Использовались такие добавки, как металлсодержащие комплексы со сверхосновностью (metal overbases) кальция (Са), магния (Mg), стронция, алюминия (Al), цинка (Zn), кремния (Si), бария.

Из известных технических решений можно видеть, что для изменения механизма реакции и достижения улучшения выхода используется добавка или комбинация добавок или катализаторов. Следует отметить, что многие из добавок и катализаторов влекут за собой увеличение стоимости применения. Кроме того, их влияние на качество кокса, а также других продуктов, в известных технических решениях подробно не рассматривается. Также возможно, что металлические добавки захватываются твердым углеродсодержащим коксом, увеличивают содержание золы, в результате чего продукт становится непригодным к использованию. Поэтому желательно иметь способ, который способен улучшить модель выхода продукта в результате применения способа термического крекинга без использования каких-либо форм дополнительных добавок.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ:

Основным недостатком существующей установки замедленного коксования является высокий выход малоценного кокса в качестве продукта. В настоящем изобретении предлагается способ, который обеспечивает повышение общего выхода требуемых продуктов и снижение выхода малоценного кокса.

В соответствии с одним из вариантов осуществления настоящего изобретения предлагается способ снижения общего выхода кокса, включающий следующие этапы:

(а) нагревание углеводородного сырья [1, 19, 37, 54, 74] в печи [2, 20, 38, 55, 76] для получения горячего крекинг-сырья [3, 21, 39, 56, 77];

(b) введение горячего крекинг-сырья [3, 21, 39, 56, 77], полученного на этапе (а), в реактор предварительного крекинга [4, 22, 40, 57, 78], в котором сырье подвергается реакциям мягкого термического крекинга для получения выходящего продукционного потока [5, 23, 41, 58, 79];

с) передача выходящего продукционного потока [5, 23, 41, 58, 79], полученного на этапе (b), либо непосредственно в основную ректификационную колонну [24] для получения тяжелой кубовой фракции [30], либо в промежуточный сепаратор [6, 42, 59, 80] для разделения выходящего продукционного потока на верхнюю фракцию [7, 43, 62, 81] и кубовый продукт [8, 44, 63, 82], и подача верхней фракции [7, 43, 62, 81] в основную ректификационную колонну [12, 36, 61, 73];

(d) нагревание тяжелой кубовой фракции [30] или тяжелого остатка [8, 44, 63, 82], полученного на этапе (с), в печи [2, 20, 38, 55, 76] для получения потока горячих углеводородов [9, 31, 45, 64, 83];

(e) подача потока горячих углеводородов [9, 31, 45, 64, 83], полученного на этапе (d), в предварительно нагретые коксовые барабаны [10, 32, 46, 65, 84], где поток подвергается реакциям термического крекинга для получения продукционных паров [11, 33, 47, 66, 85]; и

(f) передача продукционных паров [11, 33, 47, 66, 85], полученных на этапе (е), в основную ректификационную колонну [12, 24, 36, 61, 73] для получения требуемых продукционных фракций.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается способ снижения общего выхода кокса, включающий следующие этапы:

(а) нагревание углеводородного сырья (19) в печи (20) для получения горячего крекинг-сырья (21);

(b) введение горячего крекинг-сырья (21), полученного на этапе (а), в реактор для предварительного крекинга (22), где сырье подвергается реакциям мягкого термического крекинга для получения выходящего продукционного потока (23);

(c) передача выходящего продукционного потока (23), полученного на этапе (b), в основную ректификационную колонну (24), где поток фракционируется на тяжелую кубовую фракцию (30);

(d) передача тяжелой кубовой фракции (30), полученной на этапе (с), в печь (20) для получения потока горячих углеводородов (31);

(e) передача потока горячих углеводородов (31), полученных на этапе (d), в предварительно нагретые коксовые барабаны (32), где поток подвергается реакциям термического крекинга для получения продукционных паров (33); и

(f) передача продукционных паров (33), полученных на этапе (е), в основную ректификационную (24) колонну для получения требуемых продукционных фракций.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается способ снижения общего выхода кокса, включающий следующие этапы:

(a) нагревание углеводородного сырья (54) в печи (55) для получения горячего крекинг-сырья (56);

(b) введение горячего крекинг-сырья (56), полученного на этапе (а), в реактор предварительного крекинга (57), где сырье подвергается реакциям мягкого термического крекинга для получения выходящего продукционного потока (58);

(c) передача выходящего продукционного потока (58), полученного на этапе (b), и более тяжелой кубовой фракции (60), поступившей из основной ректификационной колонны (61), в промежуточный сепаратор (59) для расщепления углеводородов на верхнюю фракцию (62) и кубовый продукт (63);

(d) передача верхней фракции (62), полученной на этапе (с), содержащей более легкие продукты, в основную ректификационную колонну (61);

(e) передача кубовый продукт (63), полученной на этапе (с), в печь (55), где она подвергается нагреванию для получения потока горячих углеводородов (64);

(f) передача потока горячих углеводородов (64), полученных на этапе (е), в предварительно нагретые коксовые барабаны (65), где поток подвергается реакциям термического крекинга для получения продукционных паров (66); и

(g) передача продукционных паров (66), полученных на этапе (f), в основную ректификационную колонну (61) для получения требуемых продукционных фракций.

Различные цели, признаки, аспекты и преимущества настоящего изобретения станут более очевидными из следующих рисунков и подробного описания предпочтительных вариантов осуществления настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

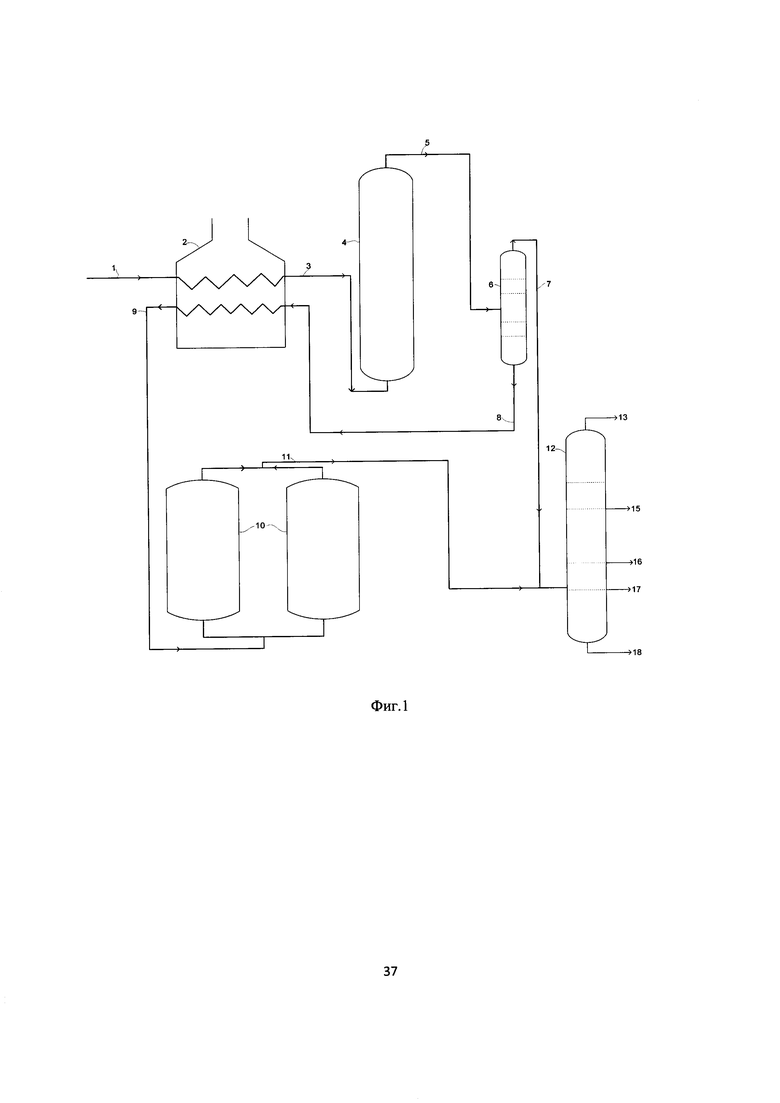

Фигура 1. Представляет принципиальную блок-схему первого варианта.

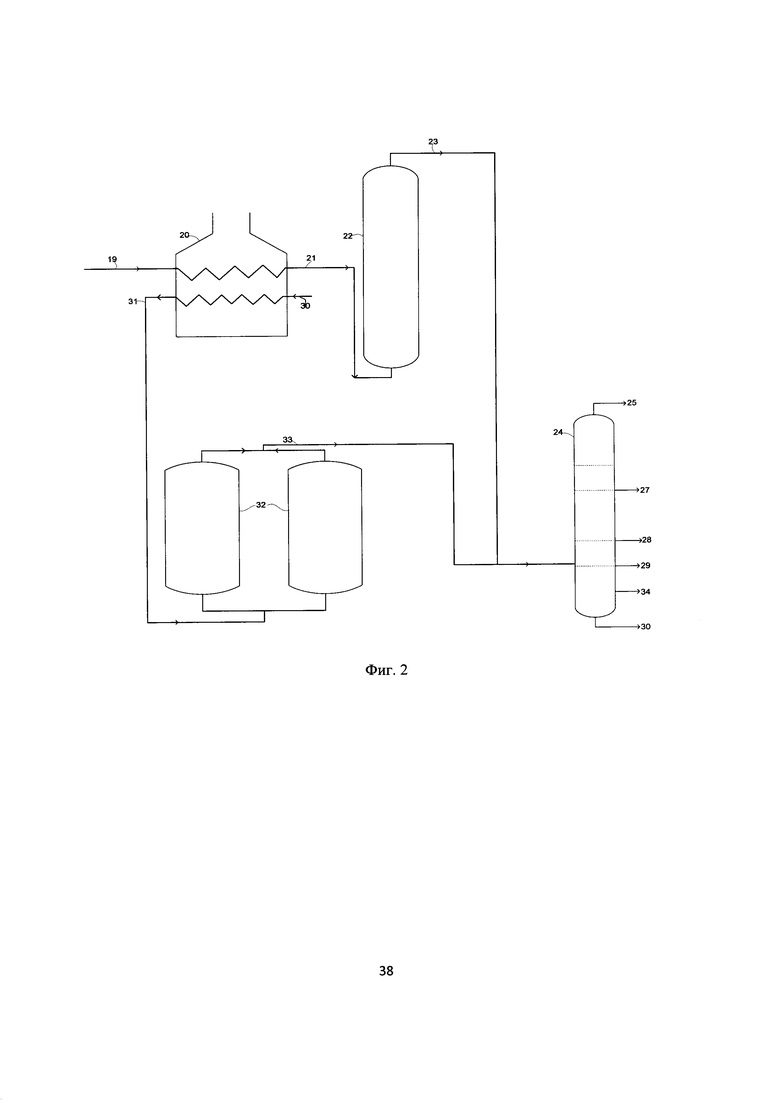

Фигура 2. Представляет принципиальную блок-схему второго варианта.

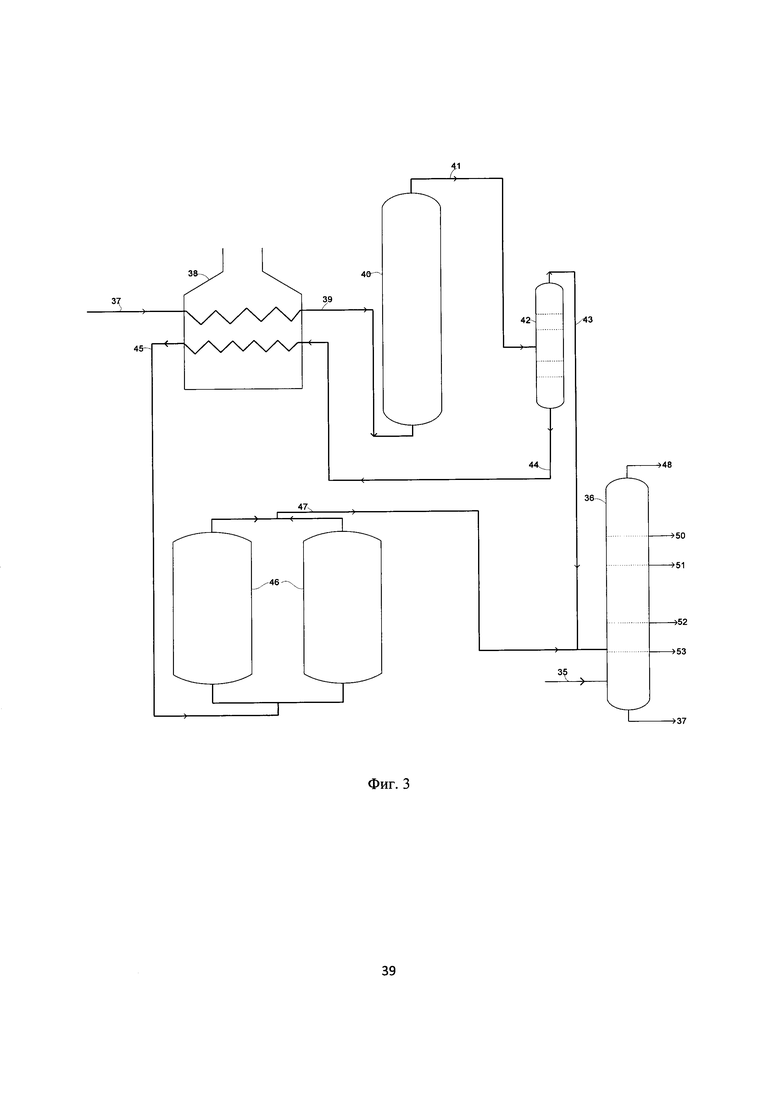

Фигура 3. Представляет принципиальную блок-схему третьего варианта.

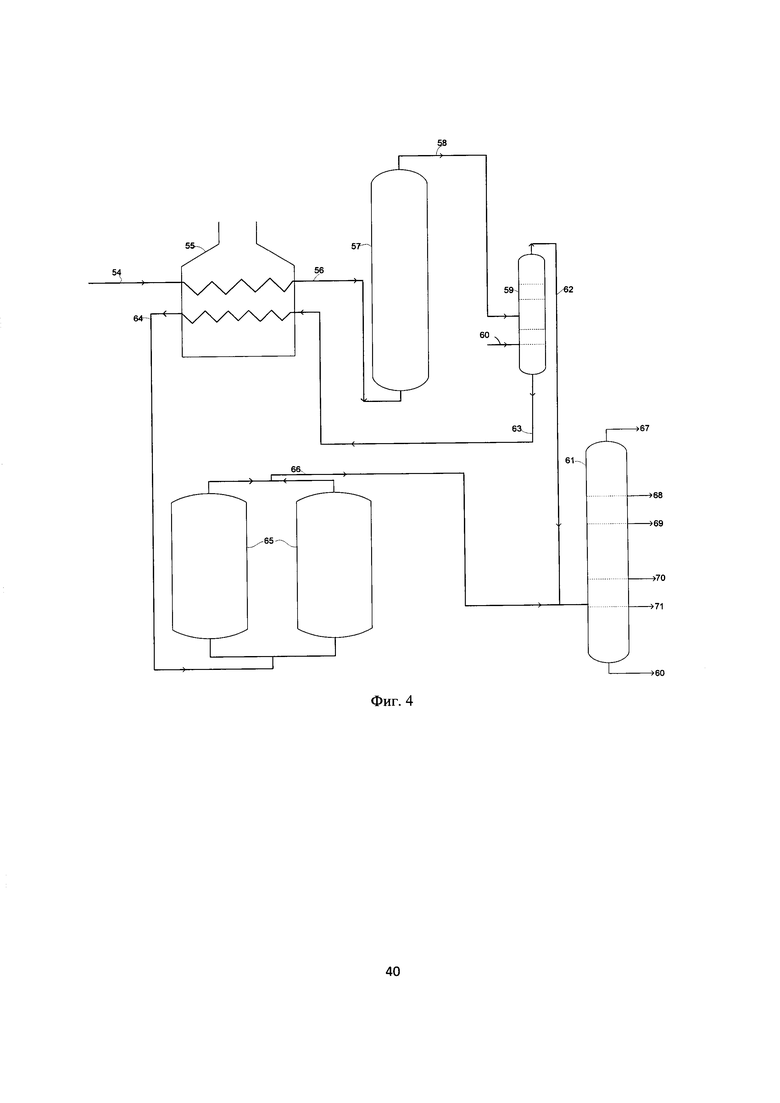

Фигура 4. Представляет принципиальную блок-схему четвертого варианта.

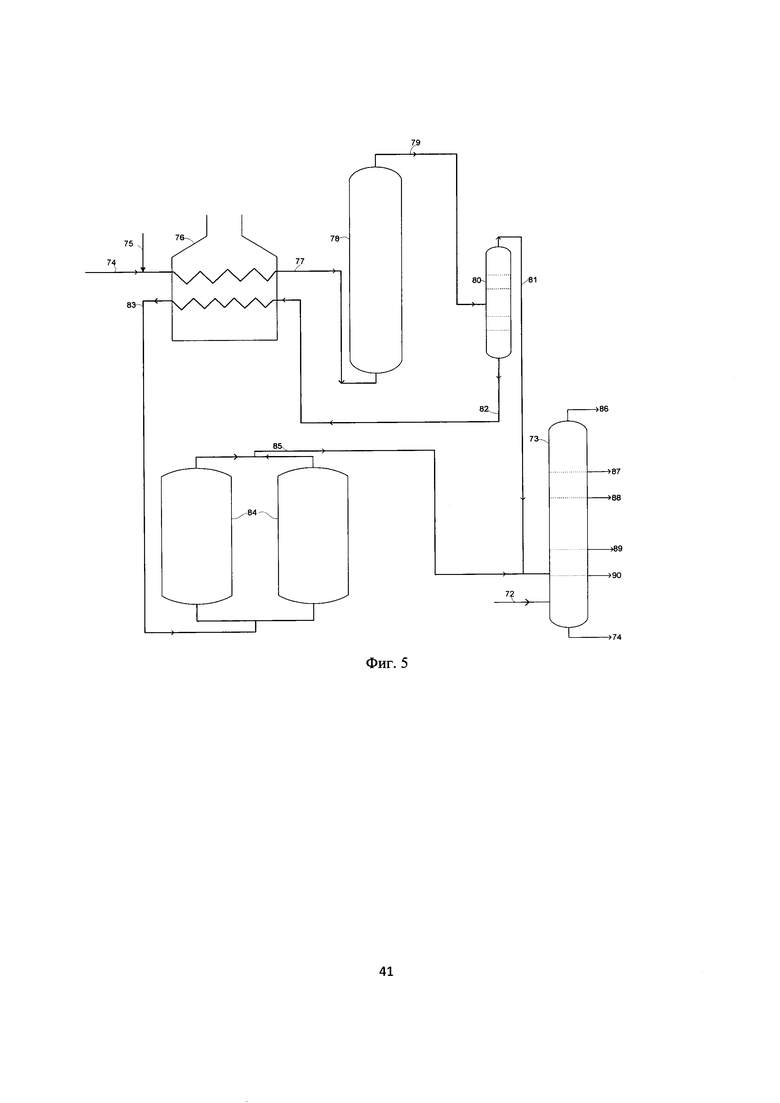

Фигура 5. Представляет принципиальную блок-схему пятого варианта.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Хотя настоящее изобретение допускает внесение различных модификаций и/или альтернативных способов и/или композиций, конкретный вариант его осуществления представлен в качестве примера в таблицах и будет подробно описан ниже. Следует понимать, однако, что этот вариант не предназначен для ограничения изобретения описанными конкретными способами и/или композициями, а напротив, изобретение охватывает все модификации, эквиваленты и альтернативы, попадающие в рамки сущности и объема изобретения, как это определено в прилагаемой патентной формуле.

Таблицы и протоколы представлены, когда это целесообразно, с помощью обычных обозначений, демонстрируя только те конкретные детали, которые имеют отношение к пониманию вариантов осуществления настоящего изобретения, чтобы не затруднять понимание изобретения деталями, которые будут легко очевидными для специалиста в данной области техники, имея преимущество описания в данном документе.

Следующее описание представляет только иллюстративные варианты осуществления и не предназначено для ограничения объема, применимости или конфигурации настоящего изобретения каким-либо образом. Скорее, следующее описание является удобной иллюстрацией реализации иллюстративных вариантов осуществления настоящего изобретения. Различные изменения в описанных вариантах осуществления могут быть внесены в функцию и расположение описанных элементов без отступления от объема настоящего изобретения.

В соответствии с одним из вариантов осуществления настоящего изобретения предлагается способ снижения общего выхода кокса, включающий следующие этапы:

(a) нагревание углеводородного сырья [1, 19, 37, 54, 74] в печи [2, 20, 38, 55, 76] для получения горячего крекинг-сырья [3, 21, 39, 56, 77];

(b) введение горячего крекинг-сырья [3, 21, 39, 56, 77], полученного на этапе (а), в реактор предварительного крекинга [4, 22, 40, 57, 78], в котором сырье подвергается реакциям мягкого термического крекинга для получения выходящего продукционного потока [5, 23, 41, 58, 79];

с) передача выходящего продукционного потока [5, 23, 41, 58, 79], полученного на этапе (b), либо непосредственно в основную ректификационную колонну [24] для получения тяжелой кубовой фракции [30], либо в промежуточный сепаратор [6, 42, 59, 80] для расщепления выходящего продукционного потока на верхнюю фракцию [7, 43, 62, 81] и кубовый продукт [8, 44, 63, 82], и передача верхней фракции [7, 43, 62, 81] в основную ректификационную колонну [12, 36, 61, 73];

(d) нагревание тяжелой кубовой фракции [30] или кубового продукта [8, 44, 63, 82], полученного на этапе (с), в печи [2, 20, 38, 55, 76] для получения потока горячих углеводородов [9, 31, 45, 64, 83];

(e) подача потока горячих углеводородов [9, 31, 45, 64, 83], полученного на этапе (d), в предварительно нагретые коксовые барабаны [10, 32, 46, 65, 84], где поток подвергается реакциям термического крекинга для получения продукционных паров [11, 33, 47, 66, 85]; и

(f) передача продукционных паров [11, 33, 47, 66, 85], полученных на этапе (е), в основную ректификационную колонну [12, 24, 36, 61, 73] для получения требуемых продукционных фракций.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается способ снижения общего выхода кокса, включающий следующие этапы:

(a) нагревание углеводородного сырья (19) в печи (20) для получения горячего крекинг-сырья (21);

(b) введение горячего крекинг-сырья (21), полученного на этапе (а), в реактор предварительного крекинга (22), где сырье подвергается реакциям мягкого термического крекинга для получения выходящего продукционного потока (23);

(c) передача выходящего продукционного потока (23), полученного на этапе (b), в основную ректификационную колонну (24), где поток фракционируется на тяжелую кубовую фракцию (30);

(d) передача тяжелой кубовой фракции (30), полученной на этапе (с), в печь (20) для получения потока горячих углеводородов (31);

(e) передача потока горячих углеводородов (31), полученных на этапе (d), в предварительно нагретые коксовые барабаны (32), где поток подвергается реакциям термического крекинга для получения продукционных паров (33); и

(f) передача продукционных паров (33), полученных на этапе (е), в основную ректификационную колонну (24) для получения требуемых продукционных фракций.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается способ снижения общего выхода кокса, включающий следующие этапы:

(a) нагревание углеводородного исходного сырья (54) в печи (55) для получения горячего крекинг-сырья (56); я

(b) введение горячего крекинг-сырья (56), полученного на этапе (а), в реактор предварительного крекинга (57), где сырье подвергается реакциям мягкого термического крекинга для получения выходящего продукционного потока (58);

(c) передача выходящего продукционного потока (58), полученного на этапе (b), и более тяжелой кубовой фракции (60), поступившей из основной ректификационной колонны (61), в промежуточный сепаратор (59) для разделения углеводородов на верхнюю фракцию (62) и кубовый продукт (63);

(d) передача верхней фракции (62), полученной на этапе (с), содержащей более легкие продукты, в основную ректификационную колонну (61);

(e) передача кубовый продукт (63), полученной на этапе (с), в печь (55), где она подвергается нагреванию для получения потока горячих углеводородов (64);

(f) передача потока горячих углеводородов (64), полученных на этапе (е), в предварительно нагретые коксовые барабаны (65), где поток подвергается реакциям термического крекинга для получения продукционных паров (66); и

(g) передача продукционных паров (66), полученных на этапе (f), в основную ректификационную колонну (61) для получения требуемых продукционных фракций.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения на этапе (а) углеводородное сырье [37, 74] представляет собой горячее крекинг-сырье, смешанное с потоком внутренней рециркуляции, который образуется за счет передачи остаточного исходного сырья [35, 72] в нижнюю часть основной ректификационной колонны [36, 73].

В соответствии с предпочтительным вариантом осуществления настоящего изобретения на этапе (а) углеводородное сырье [74] смешивается с потоком осветленного масла (CLO) [75] перед нагреванием в печи [76].

В соответствии с предпочтительным вариантом осуществления настоящего изобретения на этапе (с) кубовая фракция [82] промежуточного сепаратора смешивается с потоком CLO [75] перед отправкой в печь [76] для получения горячего потока [83].

В соответствии с предпочтительным вариантом осуществления настоящего изобретения продукционная фракция представляет собой отходящий газ, выбранный из СНГ (сжиженный нефтяной газ) и нафты [13, 25, 48, 67, 86], керосина (Kero) [15, 27, 50, 68, 87], легкого рециклового газойля коксования (LCGO) [16, 28, 51, 69, 88], тяжелого рециклового газойля коксования (HCGO) [17, 29, 52, 70, 89] и дизельного топлива (CFO) [18, 34, 53, 71, 90].

В соответствии с предпочтительным вариантом осуществления настоящего изобретения реактор предварительного крекинга [4, 22, 40, 57, 78] работает в температурном диапазоне от примерно 350 до 470°С.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения реактор предварительного крекинга [4, 22, 40, 57, 78] работает в диапазоне давлений примерно от 1 до 15 кг/см2.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения время пребывания горячего крекинг-сырья [3, 21, 39, 56, 77] в реакторе предварительного крекинга [4, 22, 40, 57, 78] варьируется в диапазоне от 1 до 40 минут.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения промежуточный сепаратор [6, 42, 59, 80] работает в диапазоне давлений от примерно 0,2 до 6 кг/см2.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения коксовые барабаны [10, 32, 46, 65, 84] работают при температуре, варьирующейся от примерно 470 до 520°С.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения коксовые барабаны [10, 32, 46, 65, 84] работают при давлении, варьирующемся от примерно 0,5 до 5 кг/см2.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения время пребывания потока горячих углеводородов [9, 31, 45, 64, 83] в коксовом барабане [10, 32, 46, 65, 84] составляет более 10 часов.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения углеводородное сырье [1, 19, 37, 54, 74] выбирают из вакуумного остатка, атмосферного остатка, деасфальтированной смолы, сланцевого масла, каменноугольного дегтя, осветленного масла, остаточных масел, тяжелых парафинистых дистиллятов, масла, выделенного при потении парафина, отстойного масла или смесей углеводородов.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения углеводородное сырье [1, 19, 37, 54, 74] имеет содержание коксового остатка по Конрадсону выше 4% по весу и плотность по меньшей мере 0,95 г/куб.см.

Исходное сырье

Жидкое углеводородное исходное сырье для использования в данном способе может быть выбрано из тяжелых углеводородных исходных материалов, таких как вакуумный остаток, атмосферный остаток, деасфальтированная смола, сланцевое масло, каменноугольный деготь, осветленное масло, остаточные масла, тяжелые парафинистые дистилляты, масло, выделенное при потении парафина, отстойное масло или смесь таких углеводородов. Содержание коксового остатка по Конрадсону в исходном сырье может быть выше 4% по весу, а плотность может быть минимум 0,95 г/куб.см.

Условия реакции

В способе в соответствии с настоящим изобретением реактор предварительного крекинга может работать в требуемом диапазоне рабочей температуры от 350 до 470°С, предпочтительно от 420°С до 470°С, а требуемое рабочее давление внутри реактора предварительного крекинга варьируется от 1 до 15 кг/см2(г), предпочтительно от 5 до 12 кг/см2(г). Время пребывания внутри реактора предварительного крекинга варьируется от 1 до 40 минут, предпочтительно от 5 до 30 минут. Промежуточный сепаратор может работать при давлении в диапазоне от 0,2 до 6 кг/см2(г), предпочтительно в диапазоне от 1 до 5 кг/см2(г). Коксовые барабаны второго этапа могут работать в более жестких условиях при варьировании требуемой рабочей температуры в диапазоне от 470 до 520°С, предпочтительно от 480°С до 500°С, а требуемого рабочего давления в диапазоне от 0,5 до 5 кг/см2(г), предпочтительно от 0,6 до 3 кг/см2(г). Предусмотренное в коксовых барабанах время пребывания составляет более 10 часов.

Описание способа

Принципиальная технологическая блок-схема предлагаемого способа представлена на Фиг. 1. Остаточное исходное сырье (1) нагревается в печи (2) для получения горячего крекинг-сырья (3) при необходимой температуре на входе реактора предварительного крекинга. Горячее крекинг-сырье при необходимой температуре и давлении направляется в реактор предварительного крекинга (4), который работает при температуре в диапазоне от примерно 350 до 470°C и давлении в диапазоне от примерно 1 до 15 кг/см2, здесь сырье подвергается реакциям мягкого термического крекинга. Выходящий продукционный поток (5) затем направляется в промежуточный сепаратор (6) для расщепления углеводородов на две фракции. Верхняя фракция (7), содержащая более легкие продукты, в том числе газы, направляется в основную ректификационную колонну (12). Кубовый продукт (8) затем подвергается нагреванию в печи (2) до требуемой температуры коксования. Поток горячих углеводородов (9), выходящий из печи, затем направляется в предварительно нагретый коксовый барабан (10), где обеспечивается более длительное время пребывания для реакций термического крекинга. Продукционные пары, выходящие из коксового барабана (11), направляются в основную ректификационную колонну (12) для дальнейшего разделения на требуемые продукционные фракции, такие как отходящий газ с сжиженным нефтяным газом (СНГ) и нафтой (13), керосин (Kero) (15), легкий рецикловый газойль коксования (LCGO) (16), тяжелый рецикловый газойль коксования (HCGO) (17) и дизельное топлива (CFO) (18). Точки входа продуктов из промежуточного сепаратора и коксового барабана в основные ректификационные колонны могут соответственно выбираться исходя из надлежащей инженерно-технической практики. На Фиг. 2 представлен вариант осуществления настоящего изобретения с меньшими требованиями к оборудованию. В технологической схеме, представленной на Фиг. 2, остаточное исходное сырье (19) нагревается в печи (20) для получения горячего крекинг-сырья (21) при необходимой температуре на входе реактора предварительного крекинга (22). Горячее крекинг-сырье при требуемой температуре и давлении направляется в реактор предварительного крекинга (22), где сырье подвергается реакциям мягкого термического крекинга. Выходящий продукционный поток (23) затем направляется в основную ректификационную колонну (24), где продукционные углеводороды фракционируются на различные требуемые продукционные потоки. Тяжелая кубовая фракция отбирается из куба основной ректификационной колонны (30) и направляется в

печь (20) для нагрева до требуемой температуры коксования. Поток горячих углеводородов (31), выходящий из печи, затем направляется в предварительно нагретый коксовый барабан (32), где обеспечивается более длительное время пребывания для реакций замедленного коксования. Продукционные пары, выходящие из коксового барабана (33), вместе с продукционным потоком из реактора предварительного крекинга направляются в основную ректификационную колонну (24) для дальнейшего разделения на требуемые продукционные фракции, такие как отходящий газ с сжиженным нефтяным газом (СНГ) и нафтой (25), керосином (Kero) (27), легким рецикловым газойлем коксования (LCGO) (28), тяжелым рецикловым газойлем коксования (HCGO) (29), дизельным топливом (CFO) (34), и тяжелую кубовую фракцию (30). Тяжелая кубовая фракция может подвергаться вакуумной разгонке для дальнейшего удаления более легкого материала. Точки входа продуктов из реактора предварительного крекинга и коксового барабана в основную ректификационную колонну могут соответственно выбираться исходя из надлежащей инженерно-технической практики.

В варианте осуществления, представленном на Фиг. 2, достигаются следующие преимущества за счет того, что все вытекающие потоки из реактора предварительного крекинга направляются в основную ректификационную колонну:

1) Исключение колонны промежуточного сепаратора.

2) Содержание тепла вытекающего потока из установки предварительного крекинга может быть использовано для лучшего разделения в основной ректификационной колонне, как и в случае с промежуточным разделителем, необходимо охладить вытекающий из установки предварительного крекинга поток и использовать промежуточный сепаратор при более низкой температуре.

Другой вариант осуществления настоящего изобретения представлен на Фиг. 3. Остаточное исходное сырье (35) сначала направляется в нижнюю часть основной ректификационной колонны (36) для получения горячего крекинг-сырья (37), смешанного с потоком внутренней рециркуляции. Горячее крекинг-сырье (37) затем нагревается в печи (38) для получения горячего крекинг-сырья (39) при требуемой температуре на входе реактора предварительного крекинга (40). Горячее крекинг-сырье при требуемой температуре и давлении направляется в реактор предварительного крекинга (40), где сырье подвергается реакциям мягкого термического крекинга. Выходящий

продукционный поток (41) затем направляется в промежуточный сепаратор (42) для разделения углеводородов на две фракции. Верхняя фракция (43), содержащая более легкие продукты, в том числе газы, направляется в основную ректификационную колонну (36). Кубовый продукт (44) подвергается затем дальнейшему нагреванию в печи (38) до требуемой температуры коксования. Поток горячих углеводородов (45), выходящий из печи, затем направляется в предварительно нагретый коксовый барабан (46), где обеспечивается более длительное время пребывания для реакций замедленного коксования. Продукционные пары, выходящие из коксового барабана (47), направляются в основную ректификационную колонну (36) для дальнейшего разделения на требуемые продукционные фракции, такие как отходящий газ с сжиженным нефтяным газом (СНГ) и нафтой (48), керосином (Kero) (50), легким рецикловым газойлем коксования (LCGO) (51), тяжелым рецикловым газойлем коксования (HCGO) (52) и дизельным топливом (CFO) (53). Точки входа продуктов из реактора предварительного крекинга и коксового барабана в основную ректификационную колонну могут соответственно выбираться исходя из надлежащей инженерно-технической практики.

Еще один вариант осуществления настоящего изобретения представлен на Фиг. 4. В технологической схеме, представленной на Фиг. 4, остаточное исходное сырье (54) нагревается в печи (55) для получения горячего крекинг-сырья (56)при требуемой температуре на входе реактора предварительного крекинга (57). Горячее крекинг-сырье при требуемой температуре и давлении направляется в реактор предварительного крекинга (57), где сырье подвергается реакциям мягкого термического крекинга. Выходящий продукционный поток (58) затем направляется в промежуточный сепаратор (59). Более тяжелый кубовый материал (60) из основной ректификационной колонны (61) также помещается в промежуточный сепаратор (59). Парообразные продукты (62), отделенные в промежуточном сепараторе, направляются в основную ректификационную колонну (61) на разделение на требуемые продукты. Тяжелая кубовая фракция (63) отводится из промежуточного сепаратора (59) и направляется в печь (55) для нагрева до требуемой температуры коксования. Поток горячих углеводородов (64), выходящий из печи, затем направляется в предварительно нагретый коксовый барабан (65), где обеспечивается более длительное время пребывания для реакций термического крекинга. Продукционные пары, выходящие из коксового барабана (66), направляются в основную

ректификационную колонну (61) для дальнейшего разделения на требуемые продукционные фракции, такие как отходящий газ с сжиженным нефтяным газом (СНГ) и нафтой (67), керосином (Kero) (68), легким рецикловым газойлем коксования (LCGO) (69), тяжелым рецикловым газойлем коксования (HCGO) (70) и дизельным топливом (CFO) (71). Тяжелая кубовая фракция (60) направляется в промежуточный сепаратор (59). Точки входа продуктов из реактора предварительного крекинга и коксового барабана в основную ректификационную колонну могут соответственно выбираться исходя из надлежащей инженерно-технической практики.

В варианте осуществления, представленном на Фиг. 4, обеспечен превосходный контроль коэффициента рециркуляции в работе секции коксового барабана. Изменяя количество тяжелого кубового материала (60), можно управлять коэффициентом рециркуляции, воздействуя как на свойства кокса, так и на свойства жидкого продукта. Это обеспечивает большую гибкость установке по очистке в отношении качества продуктов.

Еще один вариант осуществления настоящего изобретения представлен на Фиг. 5. Остаточное исходное сырье (72) сначала направляется в нижнюю часть основной ректификационной колонны (73) для получения горячего крекинг-сырья (74), смешанного с потоком внутренней рециркуляции. Горячее крекинг-сырье (74) вместе с потоком осветленного масла (CLO) (75) из FCC/RFCC затем нагревается в печи (76) для получения горячего крекинг-сырья (77) при требуемой температуре на входе реактора предварительного крекинга (78). Горячее крекинг-сырье при требуемой температуре и давлении направляется в реактор предварительного крекинга (78), где подвергается реакциям мягкого термического крекинга. Выходящий продукционный поток (79) затем направляется в промежуточный сепаратор (80) для разделения углеводородов на две фракции. Верхняя фракция (81), содержащая более легкие продукты, в том числе газы, направляется в основную ректификационную колонну (73). Кубовый продукт (82) затем подвергается дополнительному нагреву в печи (76) до требуемой температуры коксования. Поток горячих углеводородов (83), выходящий из печи, затем направляется в предварительно нагретый коксовый барабан (84), где обеспечивается более длительное время пребывания для реакций замедленного коксования. Продукционные пары, выходящие из коксового барабана (85), направляются в основную ректификационную колонну (73) для дальнейшего разделения на требуемые продукционные фракции, такие

как отходящий газ с сжиженным нефтяным газом (СНГ) и нафтой (86), керосином (Kero) (87), легким рецикловым газойлем коксования (LCGO) (88), тяжелым рецикловым газойлем коксования (HCGO) (89) и дизельным топливом (CFO) (90). Точки входа продуктов из реактора предварительного крекинга и коксового барабана в основную ректификационную колонну могут соответственно выбираться исходя из надлежащей инженерно-технической практики.

В другом варианте осуществления поток осветленного масла (CLO) (75) смешивается с кубовым продуктом (82) из промежуточного сепаратора (80) перед отправкой в печь (76) для получения горячего потока (83).

В варианте осуществления, представленном на Фиг. 5, поток осветленного масла (CLO) (75) является преимущественно ароматическим потоком из установки флюид-каталитического крекинга. Добавление этого потока в исходное сырье способствует улучшению устойчивости молекул асфальтенов (молекулы асфальтенов в исходном сырье приводят к отложению кокса внутри печных труб).

ПРИМЕРЫ:

Проводится экспериментальное исследование опытного масштаба по проверке достоинств технологических схем по изобретению. Эксперименты проводятся с остаточным исходным сырьем, характеристики которого приведены в Таблице 1.

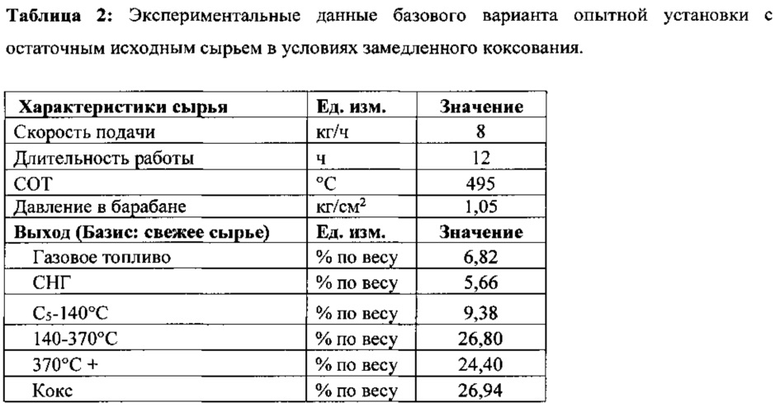

Эксперимент базового варианта проводится в опытном кокере замедленного действия с использованием остаточного исходного сырья в условиях замедленного коксования. Рабочие условия для всех экспериментов: 495°С, температура выпускной сырьевой линии печи; 14,935 psig, давление в коксовом барабане, 1% по весу добавление водяного пара в загружаемое сырье кокера; и скорость подачи поддерживается на уровне примерно 8 кг/час. Работа выполняется в полунепрерывном режиме. Пары из коксовых барабанов извлекаются в виде жидких и газообразных продуктов, а некоксованный продукт рециркулирует в барабан коксования. Основные рабочие параметры и соответствующая модель дискретного выхода продукта представлены в Таблице 2.

Выходы, полученные в результате эксперимента базового варианта, как представлено в Таблице 2, формируют выходы способа традиционной установки замедленного коксования (УЗК) для взятого остаточного исходного сырья. Для определения выходов предлагаемого способа первый эксперимент проводится с остаточным сырьем из Таблицы 1 в условиях мягкого термического крекинга, предусмотренных для реактора предварительного крекинга. Основные рабочие параметры и соответствующие модели дискретного выхода продукта представлены в Таблице-3.

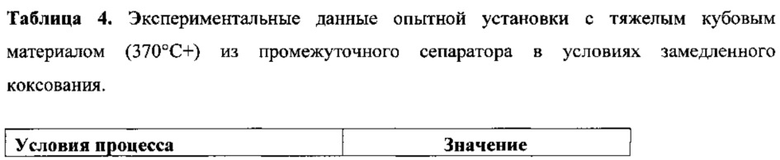

Тяжелый кубовый материал (370°С+), полученный из реактора установки предварительного крекинга, разделяется в ректификационной колонне/ промежуточном сепараторе и эксперимент проводится с использованием этого материала в условиях замедленного коксования в опытном кокере замедленного действия. Основные рабочие параметры и соответствующая модель выхода отдельных продуктов представлены в Таблице 4.

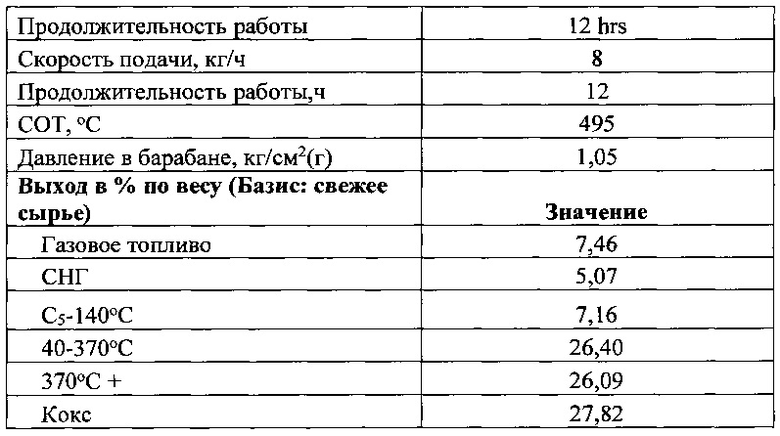

На основании экспериментальных данных, приведенных в Таблицах 3 и 4, оцениваются выходы для предлагаемой технологической схемы и производится сравнение с выходами кокера замедленного действия базового варианта, в Таблице 5.

Экспериментальные данные, представленные в Таблице 5, демонстрируют повышение выхода продукта в дизельном диапазоне примерно 7% по весу и снижение выходов кокса и жидкого топлива примерно 4% по весу и 3% по весу, соответственно, для технологической схемы в соответствии с настоящим изобретением по сравнению с традиционным способом замедленного коксования.

После прочтения данного описания, включая содержащиеся в описании примеры, обычным специалистам в данной области будет понятно, что модификации и изменения композиции и методологии получения композиции можно производить в пределах объема настоящего изобретения. Подразумевается, что объем предлагаемого изобретения ограничивается только самой широкой интерпретацией прилагаемой патентной формулы, на которую автор имеет законное право.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХСТУПЕНЧАТОГО ТЕРМИЧЕСКОГО КРЕКИНГА С СИСТЕМОЙ МНОГОСТУПЕНЧАТОГО РАЗДЕЛЕНИЯ | 2018 |

|

RU2689634C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО ОСТАТКА, ИСПОЛЬЗУЯ ДЕАСФАЛЬТИЗАЦИЮ И ЗАМЕДЛЕННОЕ КОКСОВАНИЕ | 2018 |

|

RU2683642C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРОЙ НЕФТИ В ЛЕГКИЕ ОЛЕФИНЫ, АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ И СИНТЕТИЧЕСКИЙ ГАЗ | 2018 |

|

RU2700710C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОКИСЛОТНЫХ СЫРЫХ НЕФТЕЙ | 2018 |

|

RU2706426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСОРТНОГО КОКСА | 2019 |

|

RU2719995C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОГО КОКСА ИЗ СЫРОЙ НЕФТИ | 2022 |

|

RU2806008C1 |

| ОБЪЕДИНЕНИЕ УСТАНОВОК ГИДРОКРЕКИНГА С КИПЯЩИМ СЛОЕМ И КОКСОВАНИЯ | 2021 |

|

RU2811607C1 |

| СПОСОБ КОНФИГУРИРОВАНИЯ ПРОИЗВОДСТВА НЕФТЕХИМИЧЕСКОГО СЫРЬЯ | 2021 |

|

RU2766508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНОГО ТОПЛИВА И АНОДНОГО КОКСА ИЗ ОСТАТКОВ ВАКУУМНОЙ ПЕРЕГОНКИ | 2014 |

|

RU2628067C2 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

Изобретение относится к замедленному коксованию тяжелых нефтяных остатков с получением нефтяного кокса и более легких углеводородных продуктов. Способ включает нагревание углеводородного сырья в печи для получения горячего крекинг-сырья; введение горячего крекинг-сырья в реактор предварительного крекинга, в котором сырье подвергается реакциям мягкого термического крекинга для получения выходящего продукционного потока; передачу выходящего продукционного потока либо непосредственно в основную ректификационную колонну для получения тяжелой кубовой фракции, либо в промежуточный сепаратор для расщепления выходящего продукционного потока на верхнюю фракцию и кубовый продукт и подачу верхней фракции в основную ректификационную колонну; нагревание тяжелой кубовой фракции или кубового продукта в печи для получения потока горячих углеводородов; подачу потока горячих углеводородов в предварительно нагретые коксовые барабаны, где поток подвергается реакциям термического крекинга для получения продукционных паров; и передачу продукционных паров в основную ректификационную колонну для получения требуемых продукционных фракций. Технический результат – повышение общего выхода требуемых продуктов и снижение общего выхода малоценного кокса. 3 н. и 32 з.п. ф-лы, 5 ил., 5 табл.

1. Способ снижения общего выхода кокса при замедленном коксовании углеводородного сырья, причем указанный способ включает следующие этапы:

(a) нагревание углеводородного сырья в печи для получения горячего крекинг-сырья;

(b) введение горячего крекинг-сырья, полученного на этапе (а), в реактор предварительного крекинга, в котором сырье подвергается реакциям мягкого термического крекинга для получения выходящего продукционного потока;

(c) передача выходящего продукционного потока, полученного на этапе (b), либо непосредственно в основную ректификационную колонну для получения тяжелой кубовой фракции, либо в промежуточный сепаратор для расщепления выходящего продукционного потока на верхнюю фракцию и кубовый продукт и подача верхней фракции в основную ректификационную колонну;

(d) нагревание тяжелой кубовой фракции или кубового продукта, полученного на этапе (с), в печи для получения потока горячих углеводородов;

(e) подача потока горячих углеводородов, полученного на этапе (d), в предварительно нагретые коксовые барабаны, где поток подвергается реакциям термического крекинга для получения продукционных паров; и

(f) передача продукционных паров, полученных на этапе (е), в основную ректификационную колонну для получения требуемых продукционных фракций.

2. Способ по п. 1, отличающийся тем, что на этапе (а) углеводородное сырье представляет собой горячее крекинг-сырье, смешанное с потоком внутренней рециркуляции, который образуется за счет передачи остаточного исходного сырья в нижнюю часть основной ректификационной колонны.

3. Способ по п. 1, отличающийся тем, что на этапе (а) углеводородное сырье смешивается с потоком осветленного масла (CLO) перед нагреванием в печи.

4. Способ по п. 1, отличающийся тем, что на этапе (с) кубовый продукт из промежуточного сепаратора смешивается с потоком осветленного масла (CLO) перед отправкой в печь для получения горячего углеводородного потока.

5. Способ по п. 1, отличающийся тем, что продукционная фракция представляет собой отходящий газ, выбранный из сжиженного нефтяного газа (СНГ) и нафты, керосина (Kero), легкого рециклового газойля коксования (LCGO), тяжелого рециклового газойля коксования (HCGO) и дизельного топлива (CFO).

6. Способ по п. 1, отличающийся тем, что реактор предварительного крекинга работает в температурном диапазоне от примерно 350 до 470°С.

7. Способ по п. 1, отличающийся тем, что реактор предварительного крекинга работает в диапазоне давлений примерно от 1 до 15 кг/см2.

8. Способ по п. 1, отличающийся тем, что время пребывания горячего крекинг-сырья в реакторе предварительного крекинга варьируется в диапазоне от 1 до 40 минут.

9. Способ по п. 1, отличающийся тем, что промежуточный сепаратор работает в диапазоне давлений от примерно 0,2 до 6 кг/см2.

10. Способ по п. 1, отличающийся тем, что коксовые барабаны работают при температуре, варьирующейся от примерно 470 до 520°С.

11. Способ по п. 1, отличающийся тем, что коксовые барабаны работают при давлении, варьирующемся от примерно 0,5 до 5 кг/см2.

12. Способ по п. 1, отличающийся тем, что время пребывания потока горячих углеводородов в коксовом барабане составляет более 10 часов.

13. Способ по п. 1, отличающийся тем, что углеводородное сырье выбирают из вакуумного остатка, атмосферного остатка, деасфальтированной смолы, сланцевого масла, каменноугольного дегтя, осветленного масла, остаточных масел, тяжелых парафинистых дистиллятов, масла, выделенного при потении парафина, отстойного масла или смесей углеводородов.

14. Способ по п. 1, отличающийся тем, что углеводородное сырье имеет содержание коксового остатка по Конрадсону выше 4% по весу и плотность по меньшей мере 0,95 г/см3.

15. Способ снижения общего выхода кокса при замедленном коксовании углеводородного сырья, причем указанный способ включает следующие этапы:

(a) нагревание углеводородного сырья в печи для получения горячего крекинг-сырья;

(b) введение горячего крекинг-сырья, полученного на этапе (а), в реактор предварительного крекинга, где сырье подвергается реакциям мягкого термического крекинга для получения выходящего продукционного потока;

(c) передача выходящего продукционного потока, полученного на этапе (b), в основную ректификационную колонну, где поток фракционируется на тяжелую кубовую фракцию;

(d) передача тяжелой кубовой фракции, полученной на этапе (с), в печь для получения потока горячих углеводородов;

(e) передача потока горячих углеводородов, полученного на этапе (d), в предварительно нагретые коксовые барабаны, где поток подвергается реакциям термического крекинга для получения продукционных паров; и

(f) передача продукционных паров, полученных на этапе (е), в основную ректификационную колонну для получения требуемых продукционных фракций.

16. Способ по п. 15, отличающийся тем, что продукционная фракция представляет собой отходящий газ, выбранный из сжиженного нефтяного газа (СНГ) и нафты, керосина (Kero), легкого рециклового газойля коксования (LCGO), тяжелого рециклового газойля коксования (HCGO) и дизельного топлива (CFO).

17. Способ по п. 15, отличающийся тем, что реактор предварительного крекинга работает в температурном диапазоне от примерно 350 до 470°С.

18. Способ по п. 15, отличающийся тем, что реактор предварительного крекинга работает в диапазоне давлений примерно от 1 до 15 кг/см2.

19. Способ по п. 15, отличающийся тем, что время пребывания горячего крекинг-сырья в реакторе предварительного крекинга варьируется в диапазоне от 1 до 40 минут.

20. Способ по п. 15, отличающийся тем, что коксовые барабаны работают при температуре, варьирующейся от примерно 470 до 520°С.

21. Способ по п. 15, отличающийся тем, что коксовые барабаны работают при давлении, варьирующемся от примерно 0,5 до 5 кг/см2.

22. Способ по п. 15, отличающийся тем, что время пребывания потока горячих углеводородов в коксовом барабане составляет более 10 часов.

23. Способ по п. 15, отличающийся тем, что углеводородное сырье выбирают из вакуумного остатка, атмосферного остатка, деасфальтированной смолы, сланцевого масла, каменноугольного дегтя, осветленного масла, остаточных масел, тяжелых парафинистых дистиллятов, масла, выделенного при потении парафина, отстойного масла или смесей углеводородов.

24. Способ по п. 15, отличающийся тем, что углеводородное сырье имеет содержание коксового остатка по Конрадсону выше 4% по весу и плотность по меньшей мере 0,95 г/см3.

25. Способ снижения общего выхода кокса при замедленном коксовании углеводородного сырья, причем указанный способ включает следующие этапы:

(a) нагревание углеводородного сырья в печи для получения горячего крекинг-сырья;

(b) введение горячего крекинг-сырья, полученного на этапе (а), в реактор предварительного крекинга, где сырье подвергается реакциям мягкого термического крекинга для получения выходящего продукционного потока;

(c) передача выходящего продукционного потока, полученного на этапе (b), и более тяжелой кубовой фракции, поступившей из основной ректификационной колонны, в промежуточный сепаратор для расщепления углеводородов на верхнюю фракцию и кубовый продукт;

(d) передача верхней фракции, полученной на этапе (с), содержащей более легкие продукты, в основную ректификационную колонну;

(e) передача кубового продукта, полученного на этапе (с), в печь, где он подвергается нагреванию для получения потока горячих углеводородов;

(f) передача потока горячих углеводородов, полученного на этапе (е), в предварительно нагретые коксовые барабаны, где поток подвергается реакциям термического крекинга для получения продукционных паров; и

(g) передача продукционных паров, полученных на этапе (f), в основную ректификационную колонну для получения требуемых продукционных фракций.

26. Способ по п. 25, отличающийся тем, что продукционная фракция представляет собой отходящий газ, выбранный из сжиженного нефтяного газа (СНГ) и нафты, керосина (Kero), легкого рециклового газойля коксования (LCGO), тяжелого рециклового газойля коксования (HCGO) и дизельного топлива (CFO).

27. Способ по п. 25, отличающийся тем, что реактор предварительного крекинга работает в температурном диапазоне от примерно 350 до 470°С.

28. Способ по п. 25, отличающийся тем, что реактор предварительного крекинга работает в диапазоне давлений примерно от 1 до 15 кг/см2.

29. Способ по п. 25, отличающийся тем, что время пребывания горячего крекинг-сырья в реакторе предварительного крекинга варьируется в диапазоне от 1 до 40 минут.

30. Способ по п. 25, отличающийся тем, что промежуточный сепаратор работает в диапазоне давлений от примерно 0,2 до 6 кг/см2.

31. Способ по п. 25, отличающийся тем, что коксовые барабаны работают при температуре, варьирующейся от примерно 470 до 520°С.

32. Способ по п. 25, отличающийся тем, что коксовые барабаны работают при давлении, варьирующемся от примерно 0,5 до 5 кг/см2.

33. Способ по п. 25, отличающийся тем, что время пребывания потока горячих углеводородов в коксовом барабане составляет более 10 часов.

34. Способ по п. 25, отличающийся тем, что углеводородное сырье выбирают из вакуумного остатка, атмосферного остатка, деасфальтированной смолы, сланцевого масла, каменноугольного дегтя, осветленного масла, остаточных масел, тяжелых парафинистых дистиллятов, масла, выделенного при потении парафина, отстойного масла или смесей углеводородов.

35. Способ по п. 25, отличающийся тем, что углеводородное сырье имеет содержание коксового остатка по Конрадсону выше 4% по весу и плотность по меньшей мере 0,95 г/см3.

| Разборная электрическая лампа накаливания | 1921 |

|

SU692A1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2206595C1 |

| СПОСОБ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2537859C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| Приспособление для автоматической перестановки мембраны с иглой в граммофонах | 1927 |

|

SU20353A1 |

Авторы

Даты

2018-04-18—Публикация

2016-08-12—Подача