ОБЛАСТЬ ТЕХНИКИ:

Настоящее изобретение относится к области переработки нефти и, в частности, способу производства анодного кокса в сравнении с топливным нефтяным коксом непосредственно из сырой нефти за счёт использования методики переработки, отличной от общераспространённой методики использования установки замедленного коксования (УЗК).

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ:

Сырая нефть представляет собой сложную смесь из тысяч химических веществ, большинство из которых представлены углеводородами, т.е. веществами, состоящими из углерода и водорода. Некоторые химические вещества в сырой нефти включают в себя и другие элементы (называемые «гетероэлементами»), такие как сера, азот и металлы, например, ванадий или никель. Сырая нефть из различных регионов планеты значительно отличается по составу; виды и относительные количества соединений, содержащихся в ней, могут сильно отличаться. Например, тяжёлая сырая нефть имеет относительно более высокое содержание больших углеводородных молекул, тогда как лёгкая сырая нефть содержит относительно большее количество малых углеводородных молекул. Сладкая нефть имеет небольшое содержание серы (как правило, менее 0,5 весового процентного содержания), тогда как кислая нефть содержит большее количество серы (как правило, 1-2 или более весового процентного содержания).

Нефтяные остатки – это фракции, оставшиеся после перегонки сырой нефти в атмосферной перегонной установке (АПУ) и вакуумной перегонной установке (ВПУ). Остаточная фракция, полученная со дна АПУ, которая также называется мазутом атмосферной перегонки (МАП), далее разделяется на фракции в ВПУ. Полученная в ВПУ остаточная фракция представляет собой тяжёлый асфальтен, в который входит фракция с высоким содержанием серы, металлов, азота, и называется такое сырьё мазутом вакуумной перегонки (МВП), который перерабатывается в установке термического крекинга нефтеперерабатывающего завода. Процесс термического крекинга, широко используемый для очистки нефтяных остатков, называется замедленным коксованием. В его процессе нефтяные остатки нагреваются и подвергаются термическому крекингу для получения ценных относительно низкокипящих продуктов из нефтяного дистиллята и твёрдого углеродистого остатка, известного как кокс. Кокс с высоким содержанием серы и/или металлов обычно сжигается в качестве топлива. Топливный кокс, как правило, не имеет других применений.

Нефтяной кокс (также называемый нефтекокс или просто кокс) представляет собой продукт с высоким содержанием углерода, получаемый в результате термического крекинга тяжёлых остатков в УЗК. Товарная ценность кокса зависит от количества примесей, таких как сера, металлы, азот и др., а также его кристаллической структуры. Кокс с относительно высоким содержанием серы называют топливным коксом, который реализуется в качестве топлива для угольных котлов, используемых, как правило, для выработки энергии. Содержание серы в топливном коксе составляет 6-8 % масс. Анодный кокс представляет собой кокс, полученный из УЗК, с относительно низким содержанием примесей и улучшенной кристаллической структурой по сравнению с топливным коксом, который используется для создания электродов в производстве алюминия.

В патенте US 10351778 B2 приведено описание способов и систем производства анодного кокса из сырой нефти с высоким содержанием серы. Сырая нефть подвергается атмосферной перегонке, а остаток после перегонки разделяется на разные части. Одна часть подвергается гидроочистке, тогда как другая подвергается деасфальтизации растворителем. Поток синтетических продуктов, получаемый в результате смешивания потока из остатков, подвергнутых гидроочистке, и одного или нескольких потоков, полученных после деасфальтизации растворителем, используется для выработки анодного кокса. Предлагаемый способ, предусмотренный известным уровнем техники, является весьма сложным и может быть нерентабельным, поскольку, как ожидается, гидроочистка остатков может требовать очень большого количества водорода.

В патенте WO 2012/162008A1 приведено описание других вариантов замедленного коксования потока сырой нефти. Свежий поток сырой нефти смешивается с кубовым потоком из фракционирующей установки коксования и нагревается до температуры 480-530°C в печи установки коксования. После этого поток, исходящий из печи установки коксования, перенаправляется в коксовый барабан для коксования. Исходящие из коксового барабана пары подвергаются мгновенной сепарации, в результате чего образуется поток лёгкого газообразного продукта и сильно кипящий поток. Этот кипящий поток направляется в основную фракционирующую установку с рециркулирующим тяжёлым газойлем.

В патенте US 6332975 B1 приведено описание способа деасфальтизации потока остатков для получения фракций смолы и асфальтена и последующего получения анодного кокса посредством коксования фракции смолы, полученной после гидроочистки. В нём приводится описание гидроочистки (1) небольшой части нефтяных остатков, при которой остаток, подвергшийся гидроочистке, подаётся в установку замедленного коксования вместе с потоком, содержащим смолу, (2) потока, содержащего смолу, при которой содержащий смолу поток, подвергшийся гидроочистке, подаётся в установку замедленного коксования, и (3) большей части нефтяных остатков, при которой содержащий смолу поток подаётся в установку деасфальтизации растворителем.

Существует определённое требование к разработки альтернативных усовершенствованных способов производства анодного кокса. В настоящем изобретении предусмотрено производство анодного кокса более высокого качества с использованием сырой нефти. Настоящим изобретением также предусмотрено смешивание потока с высоким содержанием ароматических нефтяных остатков с сырой нефтью, что позволяет решить технологическую проблему, связанную с обработкой нефтяного сырья с высоким содержанием парафинов, а также повысить качество кокса.

ЦЕЛИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ:

Основной целью настоящего изобретения является предложение способа производства кокса с низким содержанием примесей непосредственно из сырой нефти.

Другой целью настоящего изобретения является предложение способа производства анодного кокса в установке замедленного коксования (УЗК).

Ещё одной целью настоящего изобретения является предложение способа устранения технологических ограничений при эксплуатации УЗК, связанных с обработкой сырой нефти.

Другой целью настоящего изобретения является получение меньшего количества кокса с более высоким качеством, соответствующим требованиям к анодному коксу.

Ещё одной целью настоящего изобретения является максимальное восстановление более лёгких кипящих фракций при производстве анодного кокса.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ:

Настоящее изобретение представляет собой способ производства анодного кокса непосредственно из сырой нефти с использованием УЗК. Одним из вариантов настоящего изобретения предусмотрен способ производства анодного кокса в УЗК, который включает в себя:

i. загрузку углеводородного сырья (1; 32) в обессоливающую установку (2; 33) для получения обессоленного потока сырой нефти (3; 34);

ii. перенаправление обессоленного потока (1; 34) в камеру пресепаратора (4; 35) для получения потока более лёгких фракций (5; 36) с точкой кипения < 300°C и потока более тяжёлых фракций с точкой кипения ˃ 300°C;

iii. направление потока с высоким содержанием ароматических нефтяных остатков, таких как осветлённое лёгкое масло (6), в нижнюю часть камеры пресепаратора (4) для отделения фракции сырой нефти с точкой кипения менее 300°C от осветлённого лёгкого масла и смешивания с фракцией сырой нефти с точкой кипения более 300°C для получения потока более тяжёлых фракций;

iv. направление потока более тяжёлых фракций в печь (8; 39);

v. подачу нагретого потока (9; 40), отходящего из печи (8; 39) в коксовые барабаны (12/13; 43/44) для получения путём крекинга более лёгких углеводородов и кокса;

vi. направление потока, отходящего от барабанов (16; 47), в основную фракционирующую установку (17; 49) для получения лёгкого газойля коксования, тяжёлого газойля коксования, нефтяного топлива;

vii. смешивание потока газообразных продуктов (18; 50) из основной фракционирующей установки (17; 49) с потоком более лёгких фракций (5; 36) с точкой кипения < 300°C;

viii. передачу сырого нефтяного кокса (25; 57), полученного из коксового барабана, в бункер для сырья (26; 58) и получение потока сырья для прокаливания (27; 59); и

ix. прокаливание сырого нефтяного кокса (27; 59) в печи (28; 60) и передачу прокалённого кокса (29; 61) в охлаждающую установку (30; 62) для получения анодного кокса (31; 63).

Одним из вариантов настоящего изобретения предусмотрен способ производства анодного кокса в УЗК, который включает в себя:

i. загрузку углеводородного сырья (1; 32) в обессоливающую установку (2; 33) для получения обессоленного потока сырой нефти (3; 34);

ii. перенаправление обессоленного потока (1; 34) в камеру пресепаратора (4; 35) для получения потока более лёгких фракций (5; 36) с точкой кипения < 300°C и потока более тяжёлых фракций с точкой кипения ˃ 300°C;

iii. направление потока с высоким содержанием ароматических нефтяных остатков, таких как осветлённое лёгкое масло (48) в основную фракционирующую установку УЗК (49) в качестве промывочного нефтепродукта, где отделяется более лёгкая фракция осветлённого лёгкого масла, а более тяжёлая фракция используется для промывки паров, отходящих от коксового барабана, для получения возвратного потока (38), который смешивается с потоком более тяжёлых фракций (37) из камеры пресепаратора (35);

iv. направления потока более тяжёлых фракций в печь (8; 39);

v. подачу нагретого потока (9; 40), отходящего из печи (8; 39) в коксовые барабаны (12/13; 43/44) для получения путём крекинга более лёгких углеводородов и кокса;

vi. направление потока, отходящего от барабанов (16; 47), в основную фракционирующую установку (17; 49) для получения лёгкого газойля коксования, тяжёлого газойля коксования, нефтяного топлива;

vii. смешивание потока газообразных продуктов (18; 50) из основной фракционирующей установки (17; 49) с потоком более лёгких фракций (5; 36) с точкой кипения < 300°C;

viii. передачу сырого нефтяного кокса (25; 57), полученного из коксового барабана, в бункер для сырья (26; 58) и получение потока сырья для прокаливания (27; 59); и

ix. прокаливание сырого нефтяного кокса (27; 59) в печи (28; 60) и передачу прокалённого кокса (29; 61) в охлаждающую установку (30; 62) для получения анодного кокса (31; 63).

В другом варианте настоящего изобретения углеводородное сырьё (1; 32) отбирается из группы сырья, состоящей из различных видов сырой нефти, кислой нефти, сладкой нефти, дешёвых сортов сырой нефти и потоков более тяжёлых фракций, полученных из них.

В другом варианте настоящего изобретения коксовые барабаны (12, 13; 43, 44) используются при температуре 430 - 460°C в верхней части и давлении 1-5 кг/см2 (г), а температура нагретого потока (9; 40), исходящего из печи (8; 39) находится в диапазоне от 480°C до 510°C.

В одном из предпочтительных вариантов поток более тяжёлых фракций с точкой кипения ˃ 300°C на этапе (ii) смешивается с потоком с высоким содержанием ароматических нефтяных остатков (6) и направляется через нижнюю часть камеры пресепаратора.

В другом варианте настоящего изобретения поток с высоким содержанием ароматических нефтяных остатков (6) выбирается из группы веществ, включающей в себя пиролизный дёготь, высокотемпературный дёготь, осветлённое лёгкое масло.

В другом варианте настоящего изобретения поток более тяжёлых фракций с точкой кипения ˃ 300°C, полученный на этапе (ii), смешивается с возвратным потоком (38) до его перенаправления в печь (39).

В другом варианте настоящего изобретения поток, отходящий от коксового барабана (47) в основой фракционирующей установке, промывается потоком с высоким содержанием ароматических нефтяных остатков (48) для конденсации более тяжёлых молекул из потока, отходящего от коксового барабана (47), и для получения возвратного потока (38), а поток с высоким содержанием ароматических нефтяных остатков (48) выбирается из группы веществ, включающей в себя пиролизный дёготь, высокотемпературный дёготь, осветлённое лёгкое масло.

В одном из предпочтительных вариантов настоящего изобретения содержание в полученном коксе серы и азота составляет ≤ 3 % масс. и 0,1 % масс., соответственно, а кокс соответствует качеству, предусмотренному для анодного кокса.

В одном из вариантов настоящего изобретения предусмотрен способ, включающий в себя:

i. загрузку углеводородного сырья (1) в обессоливающую установку (2) для получения обессоленного потока сырой нефти (3);

ii. перенаправление обессоленного потока (3) в камеру пресепаратора (4) для получения потока более лёгких фракций (5) с точкой кипения < 300°C и потока более тяжёлых фракций с точкой кипения ˃ 300°C;

iii. направление осветлённого лёгкого масла с высоким содержанием ароматических нефтяных остатков (6) в нижнюю часть камеры пресепаратора (4) для отделения фракции с температурой кипения менее 300°C от осветлённого лёгкого масла и смешивание с потоком более тяжёлых фракций;

iv. направление смешанного потока фракций (7), состоящего из более тяжёлых фракций из сырой нефти и потока осветлённого лёгкого масла (6), в печь (8) для нагревания до температуры крекинга;

v. подачу нагретого потока (9), отходящего из печи (8) в коксовые барабаны (12/13) для получения путём крекинга более лёгких углеводородов и кокса;

vi. направление потока, отходящего от барабана (16), в основную фракционирующую установку (17) для получения лёгкого газойля коксования (20), тяжёлого газойля коксования (21), нефтяного топлива (22);

vii. смешивание потока газообразных продуктов (18) из основной фракционирующей установки (17) с потоком более лёгких фракций (5) с точкой кипения < 300°C;

viii. передачу сырого нефтяного кокса (25), полученного из коксового барабана, в бункер для сырья (26) и получение потока сырья для прокаливания (27); и

ix. прокаливание сырого нефтяного кокса (27) в печи (28) и передачу прокалённого кокса (29) в охлаждающую установку (30) для получения анодного кокса (31).

В ещё одном варианте настоящего изобретения предусмотрен способ, включающий в себя:

i. загрузку углеводородного сырья (32) в обессоливающую установку (33) для получения обессоленного потока сырой нефти (34);

ii. перенаправление обессоленного потока (34) в камеру пресепаратора (35) для получения потока более лёгких фракций (36) с точкой кипения < 300°C и потока более тяжёлых фракций с точкой кипения ˃ 300°C;

iii. добавление рециркулированного потока (38) к потоку тяжёлых фракций (37) и их направление в печь (39) для нагревания до температуры крекинга;

iv. подачу нагретого потока (40), отходящего из печи (39) в коксовые барабаны (43/44) для получения путём крекинга более лёгких углеводородов и кокса;

v. направление потока, отходящего от барабана (47), который промывается потоком с высоким содержанием ароматических нефтяных остатков (48), в основную фракционирующую установку (49) для получения лёгкого газойля коксования (52), тяжёлого газойля коксования (53), нефтяного топлива (54) и для конденсации более тяжёлых молекул для получения возвратного потока (38);

vi. смешивание потока газообразных продуктов (50) из основной фракционирующей установки (49) с потоком более лёгких фракций (36) с точкой кипения < 300°C; и

vii. передачу сырого нефтяного кокса (57), полученного из коксового барабана, в бункер для сырья (58) и получение потока сырья (59) для прокаливания;

viii. прокаливание сырого нефтяного кокса (59) в печи (60) и передачу прокалённого кокса (61) в охлаждающую установку (62) для получения анодного кокса (63).

Краткое описание чертежей:

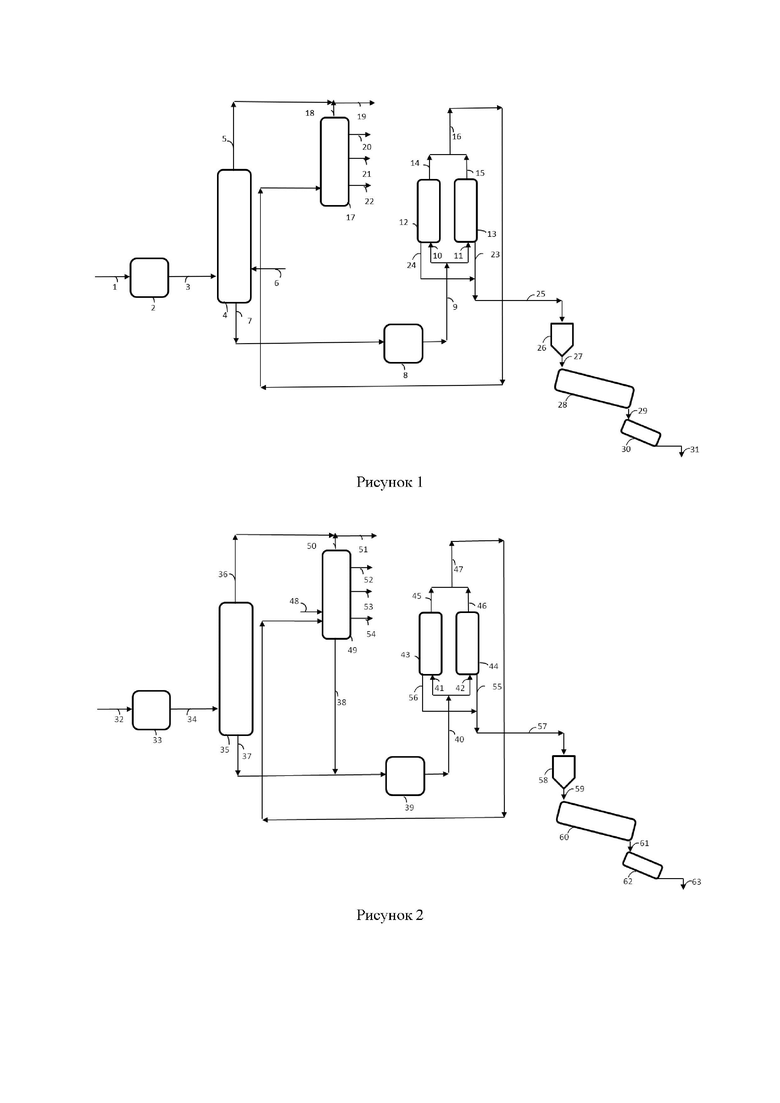

Рисунок 1: демонстрирует вариант 1 настоящего изобретения.

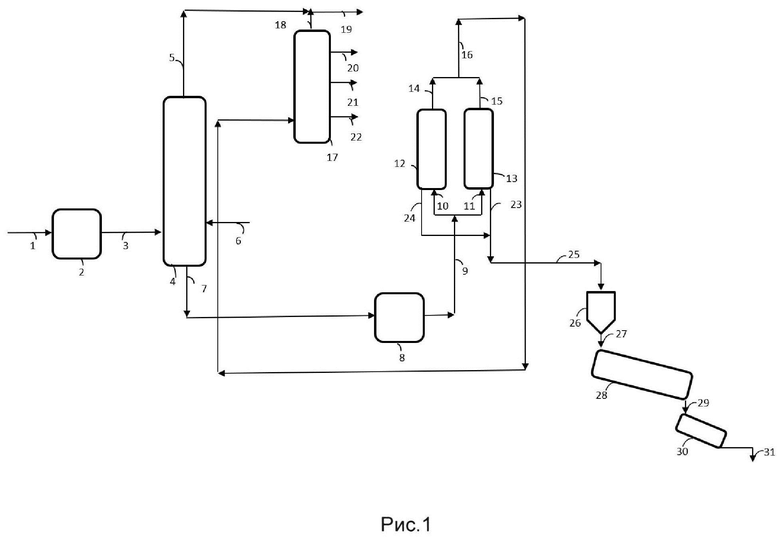

Рисунок 2: демонстрирует вариант 2 настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ:

Для обеспечения понимания принципов настоящего изобретения будет приведено описание конкретных его вариантов, а также чертежи, а в тексте будет использован специальный язык. Вышеприведённое общее описание и приведённое ниже подробное описание являются пояснениями к настоящему изобретению и не являются ограничительными. Тем не менее, следует понимать, что ограничение области настоящего изобретения не предусмотрено, причём изменения и дальнейшие модификации описанного способа, а также дополнительные возможности применения принципов настоящего изобретения, описанные в настоящем документе, должны рассматриваться с точки зрения специалиста в области техники, к которой относится настоящее изобретение. Если не указано иное, все технические и научные термины, используемые в настоящем документе, имеют значение, которое обычно понимается специалистом в области техники, к которой относится настоящее изобретение. Способы и примеры, представленные в данном документе, являются исключительно описательными и не подразумевают никаких ограничений.

Анодный кокс представляет собой вид коксового продукта, получаемый из установки замедленного коксования, имеющий губкообразную структуру с относительно низким содержанием серы и примесей, таких как металлы, азот и др.

Сырьё:

Сырьё в рамках настоящего изобретения выбирается из кислой/сладкой сырой нефти, дешёвых сортов сырой нефти. Ароматические масла выбираются среди таких масел, как осветлённое лёгкое масло (ОЛМ), высокотемпературный дёготь, пиролизный дёготь.

Основным вариантом настоящего изобретения предусмотрен способ производства анодного кокса путём обработки сырой нефти в установке замедленного коксования, который включает в себя:

i. загрузку углеводородного сырья в обессоливающую установку для получения обессоленного потока сырой нефти;

ii. перенаправление обессоленного потока в камеру пресепаратора для получения потока более лёгких фракций с точкой кипения < 300°C и потока более тяжёлых фракций с точкой кипения ˃ 300°C;

iii. направление потока с высоким содержанием ароматических нефтяных остатков в нижнюю часть камеры пресепаратора и смешивание с потоком более тяжёлых фракций, а в пресепараторе восстанавливается более лёгкая фракция потока с высоким содержанием ароматических нефтяных остатков наряду с потоком сырой нефти с температурой кипения <300°C;

iv. направление потока смешанных фракций в печь для нагревания до температуры крекинга;

v. подачу нагретого потока из печи в коксовый(-е) барабан(-ы) для получения путём крекинга более лёгких углеводородов и кокса;

vi. направление потока, отходящего от барабанов, в основную фракционирующую установку для получения лёгкого газойля коксования, тяжёлого газойля коксования, нефтяного топлива;

vii. смешивание потока газообразных продуктов из основной фракционирующей установки с потоком более лёгких фракций с точкой кипения < 300°C; и

viii. передачу сырого нефтяного кокса, полученного из коксового барабана, в бункер для сырья, прокаливание сырого кокса, выходящего из бункера, в печи и его направление в охлаждающую установку для получения анодного кокса.

В другом варианте настоящего изобретения сырьевой поток сырой нефти разделяется в камере пресепаратора для получения более лёгких компонентов (с температурой кипения менее 300°C) из более тяжёлых молекул сырой нефти, содержащей фракцию с температурой кипения свыше 300°C.

В другом предпочтительном варианте настоящего изобретения предусмотрен способ устранения технологических ограничений при эксплуатации УЗК, связанных с обработкой сырой нефти. Потоки тяжёлых фракций (с температурой кипения свыше 300°C) смешиваются с потоком с высоким содержанием ароматических нефтяных остатков, таких как пиролизный дёготь, высокотемпературный дёготь, осветлённое лёгкое масло (ОЛМ), и т.п., и последовательно направляются в печь установки коксования и в коксовые барабаны.

В другом варианте настоящего изобретения углеводородное сырьё используемое в технологическом способе, представляет собой различные виды сырой нефти: кислая и сладкая сырая нефть, дешёвые сорта сырой нефти, а также потоки более тяжёлых фракций, полученные из них.

Условия технологического способа:

Технологический способ, описание которого приведено в настоящем документе, осуществляется посредством поддержания температуры на выходе змеевика печи в диапазоне от 480°C до 510°C, а в верхней части коксового барабана – в диапазоне от 430°C до 460°C. Рабочее давление технологического способа составляет 1-5 кг/см2 (г).

Вариант I

Принципиальная технологическая схема одного из вариантов настоящего изобретения приведена на Рисунке 1, и, согласно ей, весь объём сырья, представляющего собой сырую нефть, или его часть (1) подвергается обессоливанию в обессоливающей установке (2) для получения обессоленного потока (3). Обессоленный поток (3) затем направляется в камеру пресепаратора (4) для отделения потока (5) с температурой кипения в диапазоне ниже 300°C от потока сырья (3). Поток осветлённого лёгкого масла (ОЛМ) с высоким содержанием ароматических нефтяных остатков (6) направляется в нижнюю часть камеры пресепаратора (4). Более лёгкая кипящая ценная фракция (менее 300°C) этого ОЛМ отделяется в колонне для отгона лёгких фракций, а фракция с температурой кипения свыше 300°C смешивается с материалом (3) с температурой кипения свыше 300°C, в результате чего получается смешанный поток сырья (7). Смешанный поток сырья (7) подаётся в печь (8) установки замедленного коксования. Нагретый поток (9), отходящий от печи (8) направляется в коксовый барабан либо (12), либо (13), в зависимости от того, какой из них входит в цикл заполнения, через (10) или (11). Смешанное сырьё подвергается крекингу, в результате чего в коксовых барабанах образуются более лёгкие углеводороды. Поток (16), отходящий от коксовых барабанов по линиям (14) и (15), затем направляется в основную фракционирующую установку (17). Потоки продукта из (17), такие как газы (18), после смешивания с (5), направляются на дальнейшую обработку (19). Фракции дистиллята, лёгкий газойль коксования (20), тяжёлый газойль коксования (21) и нефтяное топливо (22), направляются на дальнейшую переработку. Кокс (25) по линиям (23) и (24), полученный из коксовых барабанов (12) и (13), направляется в бункер для сырья (26). После этого сырой кокс (27) на выходе бункера подвергается прокаливанию в печи (28) установки прокаливания. Прокалённый кокс (29) направляется из печи (28) в охлаждающую установку (30), в результате чего получается продукт из прокалённого кокса (31), соответствующий требованиям к анодному коксу.

Вариант II

Другая принципиальная технологическая схема одного из вариантов настоящего изобретения, приведённая на Рисунке 2, предусматривает обессоливание всего объёма сырья, представляющего собой сырую нефть, или его части (32) в обессоливающей установке (33) для получения обессоленного потока (34). Обессоленный поток (34) затем направляется в камеру пресепаратора (35) для отделения потока (36) с температурой кипения в диапазоне ниже 300°C от потока сырья (34). Поток фракций с температурой кипения выше 300°C (37) смешивается с возвратным потоком (38) и направляется в печь (39) установки замедленного коксования. Нагретый поток (40), отходящий от печи (39) направляется в коксовый барабан либо (43), либо (44), в зависимости от того, какой из них входит в цикл заполнения, по линии (41) или (42). Смешанное сырьё подвергается крекингу, в результате чего в коксовых барабанах образуются более лёгкие углеводороды. Поток (47), отходящий от коксовых барабанов по линиям (45) и (46), затем направляется в основную фракционирующую установку (49), где происходит конденсация более тяжёлых молекул из потока, отходящего от коксовых барабанов (47), для получения возвратного потока (38). Потоки продукта из (49), такие как газы (50), после смешивания с (36), направляются на дальнейшую обработку (51). Фракции дистиллята, лёгкий газойль коксования (52), тяжёлый газойль коксования (53) и нефтяное топливо (54), направляются на дальнейшую переработку. Кокс (57) по линиям (55) и (56), полученный из коксовых барабанов (43) и (44), направляется в бункер для сырья (58). После этого сырой кокс (59) на выходе бункера подвергается прокаливанию в печи (60) установки прокаливания. Прокалённый кокс из (61) направляется в охлаждающую установку (62), в результате чего получается продукт из прокалённого кокса (63), соответствующий требованиям к анодному коксу.

Обработка фракции сырой нефти с температурой кипения выше 300°C и смешивание с потоком с высоким содержанием ароматических нефтяных остатков позволяет повысить качество кокса по сравнению с коксом, полученным из сырья, представляющего собой мазут вакуумной перегонки.

Примеры:

Пример 1: Нефтяная смесь А со свойствами, приведёнными в Таблице 1, была подвергнута термическому крекингу в соответствии с условиями технологического способа, указанными в Таблице 2, в лабораторной установке термического крекинга для получения сырого нефтяного кокса А (СНК А). СНК, полученный в результате эксперимента, был подвергнут прокаливанию в установке серийного прокаливания при условиях, приведённых в Таблице 3, для получения прокалённого нефтяного кокса А (ПНК А). Свойства ПНК приведены в Таблице 4.

5/10/30/50/70/90/95

Ca/Fe/Mg/Na/Ni/V

Таблица 1: Свойства нефтяной смеси А

Таблица 2: Рабочие условия и выход кокса

Таблица 3: Условия прокаливания

Таблица 4: Свойства кокса, полученного из нефтяной смеси А

Кокс со свойствами, указанными в Таблице 4, был подвергнут дифракционному рентгеновский анализу для измерения размеров кристаллитов (Жк). Полученное значение Жк составило 37 Å, что говорит о хорошем качестве кристаллической структуры. Можно увидеть, что все свойства ПНК А, полученного из сырой нефти, попадают в диапазон, предусмотренный для анодного кокса.

Пример2: Нефтяная смесь А со свойствами, приведёнными в Таблице 1, была подвергнута атмосферной перегонке с последующей вакуумной перегонкой для выработки мазута вакуумной перегонки (МВП), который является обычным сырьём для использования в установках крекинга (Таблица 5). МВП был подвергнута термическому крекингу в соответствии с условиями технологического способа, указанными в Таблице 6, для получения сырого нефтяного кокса (СНК Б). Полученный таким способом СНК Б был подвергнут прокаливанию в установке серийного прокаливания при условиях, приведённых в Таблице 7, для получения прокалённого нефтяного кокса Б (ПНК Б). Свойства полученного таким способом кокса приведены в Таблице 8.

5/10/30/50/70/90/95

Ca/Fe/Mg/Na/Ni/V

Таблица 5: Свойства сырья, представляющего собой мазут вакуумной перегонки из нефтяной смеси А

Таблица 6: Рабочие условия и выход кокса

Таблица 7: Условия прокаливания

Таблица 8: Кокс, полученный из МВП из смеси А

ПНК Б, описанный в Примере 2, был подвергнут дифракционному рентгеновский анализу для измерения размеров кристаллитов (Жк). Полученное значение Жк составило 34,7 Å, что говорит о хуже сформировавшейся кристаллической структуре. Кроме того, в коксе сконцентрировались металлы, такие как ванадий, никель и натрий, что привело к неудовлетворительному качеству кокса. Содержание примесей, таких как сера и азот, также оказалось высоким в СНК Б и ПНК Б, полученных из МПВ.

Пример 3: В другом эксперименте поток ароматических остатков осветлённого лёгкого масла (ОЛМ) со свойствами, указанными в Таблице 9, был смешан с сырой нефтью в соотношении 10:90 и обработан в лабораторной установке термического крекинга для получения сырого нефтяного кокса В (СНК В). СНК В, полученный в результате эксперимента, был подвергнут прокаливанию при условиях, приведённых в Таблице 11, для получения прокалённого нефтяного кокса В (ПНК В). Свойства полученного прокалённого кокса приведены в Таблице 12.

5/10/30/50/70/90/95

Ca/Fe/Mg/Na/Ni/V

Таблица 9: Свойства ОЛМ

Таблица 10: Рабочие условия

Таблица 11: Условия прокаливания

Таблица 12: Кокс, полученный из смеси А и ОЛМ

Прокалённый кокс, описанный в Примере 3, был подвергнут дифракционному рентгеновский анализу для измерения размеров кристаллитов (Жк). Полученное значение Жк составило ~38 Å, что говорит об улучшении качества кокса.

Преимущества настоящего изобретения:

1. Использование водорода не требуется, поскольку технологическим способом не предусмотрена гидроочистка нефтяных остатков.

2. Деасфальтизация растворителем не требуется, в связи с чем технологический способ становится более экономичным благодаря отсутствию дополнительных расходов на растворители.

3. Настоящее изобретение легко реализовать с использованием существующих и массово доступных установок.

4. Предусмотрено отделение более лёгкой фракции (с температурой кипения менее 300°C) ОЛМ в пресепараторе, что позволяет восстановить ценные более лёгкие фракции при производстве анодного кокса.

5. Производство кокса высокого качества, соответствующего требованиям, предъявляемым к анодному коксу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНФИГУРИРОВАНИЯ ПРОИЗВОДСТВА НЕФТЕХИМИЧЕСКОГО СЫРЬЯ | 2021 |

|

RU2766508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСОРТНОГО КОКСА | 2019 |

|

RU2719995C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРОЙ НЕФТИ В ЛЕГКИЕ ОЛЕФИНЫ, АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ И СИНТЕТИЧЕСКИЙ ГАЗ | 2018 |

|

RU2700710C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОКИСЛОТНЫХ СЫРЫХ НЕФТЕЙ | 2018 |

|

RU2706426C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО ОСТАТКА, ИСПОЛЬЗУЯ ДЕАСФАЛЬТИЗАЦИЮ И ЗАМЕДЛЕННОЕ КОКСОВАНИЕ | 2018 |

|

RU2683642C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ С ИСПОЛЬЗОВАНИЕМ РЕАКТОРА ПРЕДВАРИТЕЛЬНОГО КРЕКИНГА | 2016 |

|

RU2650925C2 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОГО ТЕРМИЧЕСКОГО КРЕКИНГА С СИСТЕМОЙ МНОГОСТУПЕНЧАТОГО РАЗДЕЛЕНИЯ | 2018 |

|

RU2689634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНОГО ТОПЛИВА И АНОДНОГО КОКСА ИЗ ОСТАТКОВ ВАКУУМНОЙ ПЕРЕГОНКИ | 2014 |

|

RU2628067C2 |

| КОКСОВАНИЕ НА МЕСТЕ ТЯЖЕЛОГО ПЕКА И ДРУГОГО СЫРЬЯ С ВЫСОКОЙ ТЕНДЕНЦИЕЙ К ЗАГРЯЗНЕНИЮ | 2019 |

|

RU2775970C2 |

Группа изобретений относится к области переработки нефти и, в частности, способам производства анодного кокса в установке замедленного коксования (УЗК). Способ включает в себя: загрузку углеводородного сырья (1; 32) в обессоливающую установку (2; 33) для получения обессоленного потока сырой нефти (3; 34); перенаправление обессоленного потока (3; 34) в камеру пресепаратора (4; 35) для получения потока более лёгких фракций (5; 36) с точкой кипения < 300°C и потока более тяжёлых фракций с точкой кипения > 300°C; направление потока более тяжёлых фракций в печь (8; 39); подачу нагретого потока (9; 40), отходящего из печи (8; 39) в коксовые барабаны (12/13; 43/44) для получения путём крекинга более лёгких углеводородов и кокса; направление потока, отходящего от барабанов (16; 47) в основную фракционирующую установку (17; 49) для получения лёгкого газойля коксования, тяжёлого газойля коксования, нефтяного топлива; смешивание потока газообразных продуктов (18; 50) из основной фракционирующей установки (17; 49) с потоком более лёгких фракций (5; 36) с точкой кипения < 300°C; передачу сырого нефтяного кокса (25; 57), полученного из коксового барабана, в бункер для сырья (26; 58) и получение потока сырья для прокаливания (27; 59); и прокаливание сырого нефтяного кокса (27; 59) в печи (28; 60) и передачу прокалённого кокса (29; 61) в охлаждающую установку (30; 62) для получения анодного кокса (31; 63). Техническим результатом заявленного изобретения является получение анодного кокса с низким содержанием примесей непосредственно из сырой нефти в УЗК и с более высоким качеством, в котором устранены технологические ограничения при эксплуатации УЗК, связанных с обработкой сырой нефти, а также максимальное восстановление более лёгких кипящих фракций при производстве анодного кокса. 3 н. и 9 з.п. ф-лы, 2 ил., 12 табл., 3 пр.

1. Способ производства анодного кокса в установке замедленного коксования (УЗК), который включает в себя:

i. загрузку углеводородного сырья (1; 32) в обессоливающую установку (2; 33) для получения обессоленного потока сырой нефти (3; 34);

ii. перенаправление обессоленного потока (3; 34) в камеру пресепаратора (4; 35) для получения потока более лёгких фракций (5; 36) с точкой кипения < 300°C и потока более тяжёлых фракций с точкой кипения > 300°C;

iii. направление потока более тяжёлых фракций в печь (8; 39);

iv. подачу нагретого потока (9; 40), отходящего из печи (8; 39) в коксовые барабаны (12/13; 43/44) для получения путём крекинга более лёгких углеводородов и кокса;

v. направление потока, отходящего от барабанов (16; 47) в основную фракционирующую установку (17; 49) для получения лёгкого газойля коксования, тяжёлого газойля коксования, нефтяного топлива;

vi. смешивание потока газообразных продуктов (18; 50) из основной фракционирующей установки (17; 49) с потоком более лёгких фракций (5; 36) с точкой кипения < 300°C;

vii. передачу сырого нефтяного кокса (25; 57), полученного из коксового барабана, в бункер для сырья (26; 58) и получение потока сырья для прокаливания (27; 59); и

viii. прокаливание сырого нефтяного кокса (27; 59) в печи (28; 60) и передачу прокалённого кокса (29; 61) в охлаждающую установку (30; 62) для получения анодного кокса (31; 63).

2. Способ по п. 1, при котором углеводородное сырьё (1; 32) отбирается из группы сырья, состоящей из различных видов сырой нефти: кислой нефти, сладкой нефти, дешёвых сортов сырой нефти и потоков более тяжёлых фракций, полученных из них.

3. Способ по п. 1, при котором обессоленный поток (3) вместе с потоком с высоким содержанием ароматических остатков (6) добавляется в камеру пресепаратора (4) на этапе (ii) для обеспечения восстановления ценной более лёгкой кипящей фракции с температурой кипения ниже 300°C и повышения качества кокса.

4. Способ по п. 1, при котором коксовые барабаны (12, 13; 43, 44) используются при температуре 430-460°C в верхней части и давлении 1-5 кг/см2 (г).

5. Способ по п. 1, при котором температура нагретого потока (9; 40), исходящего из печи (8; 39) находится в диапазоне от 480°C до 510°C.

6. Способ по п. 3, при котором поток с высоким содержанием ароматических остатков (6) выбирается из группы веществ, включающей в себя пиролизный дёготь, высокотемпературный дёготь, осветлённое лёгкое масло.

7. Способ по п. 1, при котором поток более тяжёлых фракций с точкой кипения > 300°C, полученный на этапе (ii), смешивается с возвратным потоком (38) до его перенаправления в печь (39).

8. Способ по п. 7, при котором поток, отходящий от коксового барабана (47) в основой фракционирующей установке (49), смешивается с потоком с высоким содержанием ароматических остатков (48) для конденсации более тяжёлых молекул из потока, отходящего от коксового барабана (47), и для получения возвратного потока (38).

9. Способ по п. 8, при котором поток с высоким содержанием ароматических остатков (48) выбирается из группы веществ, включающей в себя пиролизный дёготь, высокотемпературный дёготь, осветлённое лёгкое масло.

10. Способ по п. 1, при котором содержание в полученном коксе серы и азота составляет ≤ 3% мас. и 0,1% мас., соответственно, а кокс соответствует качеству, предусмотренному для анодного кокса.

11. Способ производства анодного кокса в установке замедленного коксования (УЗК) по п. 1, который включает в себя:

i. загрузку углеводородного сырья (1) в обессоливающую установку (2) для получения обессоленного потока сырой нефти (3);

ii. перенаправление обессоленного потока (3) в камеру пресепаратора (4) для получения потока более лёгких фракций (5) с точкой кипения < 300°C и потока более тяжёлых фракций с точкой кипения > 300°C;

iii. направление осветлённого лёгкого масла с высоким содержанием ароматических нефтяных остатков (6) в нижнюю часть камеры пресепаратора (4) для отделения фракции с температурой кипения менее 300°C от осветлённого лёгкого масла и смешивание с потоком более тяжёлых фракций;

iv. направление смешанного потока фракций (7), состоящего из более тяжёлых фракций из сырой нефти и потока осветлённого лёгкого масла (6), в печь (8) для нагревания до температуры крекинга;

v. подачу нагретого потока (9), отходящего из печи (8) в коксовые барабаны (12/13) для получения путём крекинга более лёгких углеводородов и кокса;

vi. направление потока, отходящего от барабана (16) в основную фракционирующую установку (17) для получения лёгкого газойля коксования (20), тяжёлого газойля коксования (21), нефтяного топлива (22);

vii. смешивание потока газообразных продуктов (18) из основной фракционирующей установки (17) с потоком более лёгких фракций (5) с точкой кипения < 300°C;

viii. передачу сырого нефтяного кокса (25), полученного из коксового барабана, в бункер для сырья (26) и получение потока сырья для прокаливания (27); и

ix. прокаливание сырого нефтяного кокса (27) в печи (28) и передачу прокалённого кокса (29) в охлаждающую установку (30) для получения анодного кокса (31).

12. Способ производства анодного кокса в установке замедленного коксования (УЗК) по п. 1, который включает в себя:

i. загрузку углеводородного сырья (32) в обессоливающую установку (33) для получения обессоленного потока сырой нефти (34);

ii. перенаправление обессоленного потока (34) в камеру пресепаратора (35) для получения потока более лёгких фракций (36) с точкой кипения < 300°C и потока более тяжёлых фракций с точкой кипения > 300°C;

iii. добавление рециркулированного потока (38) к потоку тяжёлых фракций (37) и их направление в печь (39) для нагревания до температуры крекинга;

iv. подачу нагретого потока, отходящего из печи (39) в коксовые барабаны (43/44) для получения путём крекинга более лёгких углеводородов и кокса;

v. направление потока, отходящего от барабана (47), который промывается потоком с высоким содержанием ароматических нефтяных остатков (48), в основную фракционирующую установку (49) для получения лёгкого газойля коксования (52), тяжёлого газойля коксования (53), нефтяного топлива (54) и для конденсации более тяжёлых молекул для получения возвратного потока (38);

vi. смешивание потока газообразных продуктов (50) из основной фракционирующей установки (49) с потоком более лёгких фракций (36) с точкой кипения < 300°C; и

vii. передачу сырого нефтяного кокса (57), полученного из коксового барабана, в бункер для сырья (58) и получение потока сырья (59) для прокаливания;

viii. прокаливание сырого нефтяного кокса (59) в печи (60) и передачу прокалённого кокса (61) в охлаждающую установку (62) для получения анодного кокса (63).

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСОРТНОГО КОКСА | 2019 |

|

RU2719995C1 |

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОКИСЛОТНЫХ СЫРЫХ НЕФТЕЙ | 2018 |

|

RU2706426C1 |

| JP 2007039539 A, 15.02.2007 | |||

| CN 208517351 U, 19.02.2019. | |||

Авторы

Даты

2023-10-25—Публикация

2022-09-19—Подача