1

Изобретение относится к канатному и кабельному производству, например к изготовлению спиральных канатов, канатных прядей, проволочной брони электрических кабелей и кабельных жил, биметаллических тросов воздушных линий электропередач и других подобных витых проволочных изделий.

Известен способ изготовления пластически обжатых проволочных спиральных канатов, заключающийся в том, что на сердечник навивают последовательно несколько слоев проволок, причем каждый последующий слой навивают в сторону, противоположную направлению навивки предыдущего слоя.

Однако при этом способе невысокие износоустойчивость и прочность получаемых канатов.

Для повыщепия износоустойчивости и прочности канатов в предлагаемом способе каждый слой проволок навивают с одновременным обжатием, незатрагивающим предварительно обжатый сердечник, а затем подвергают повторному обжатию до плотного соприкосновения с сердечником.

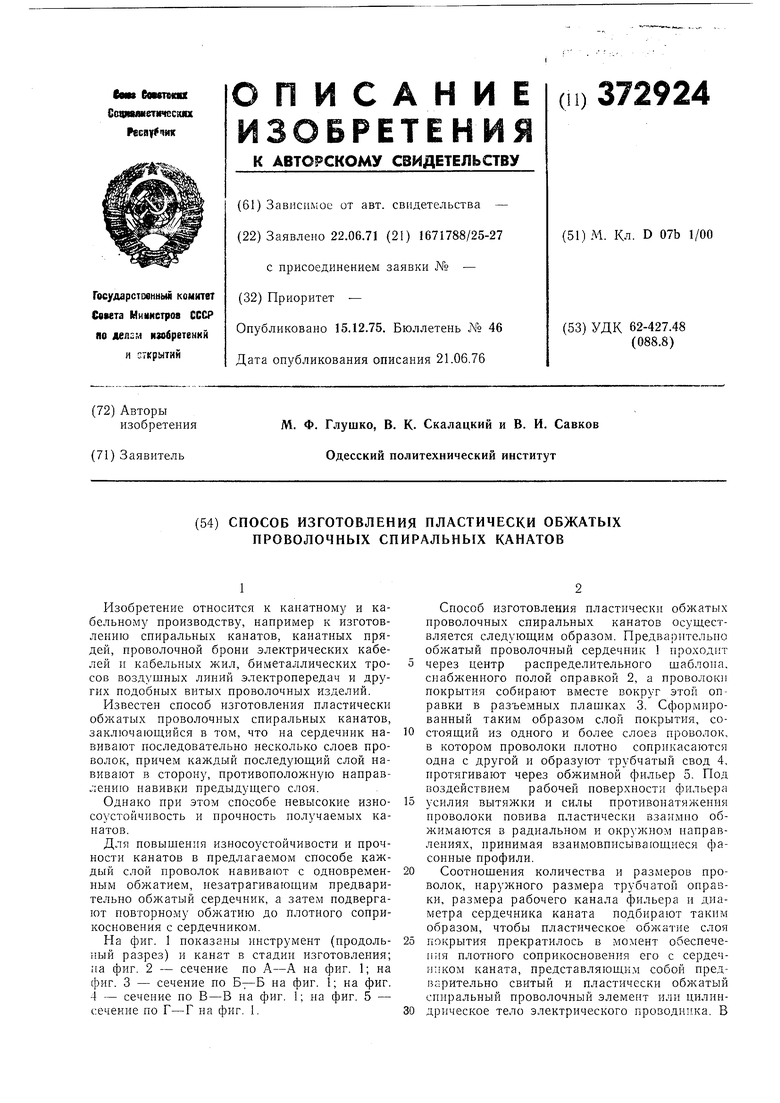

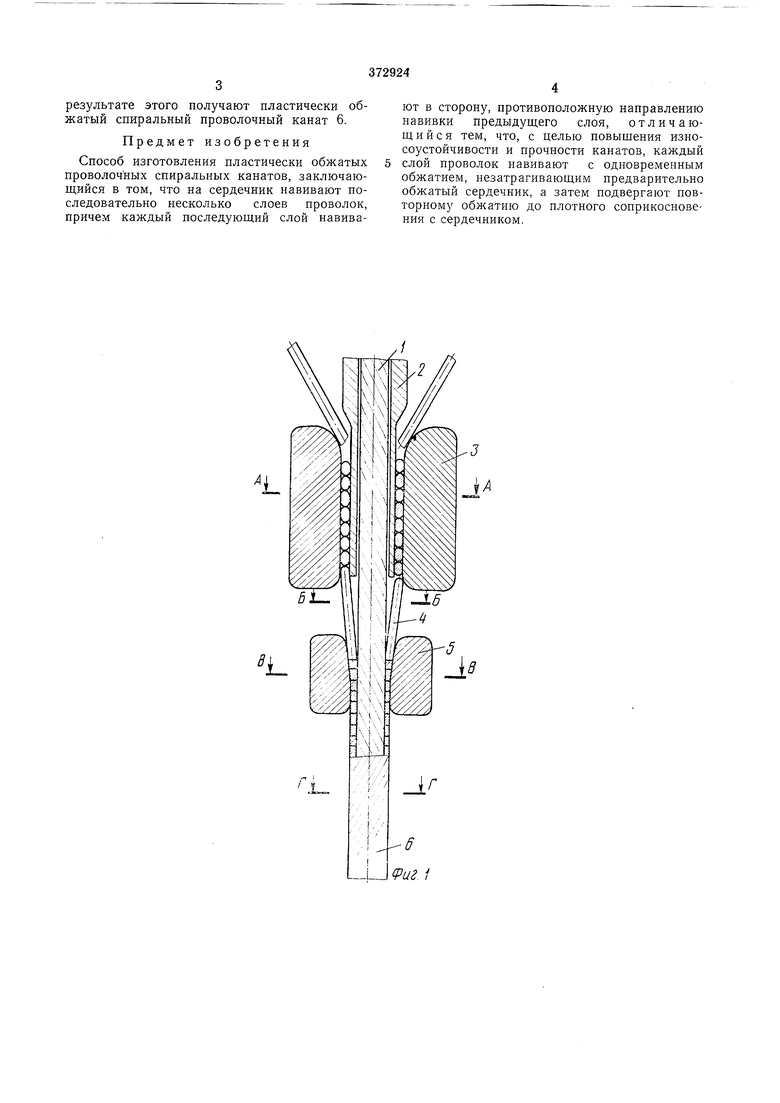

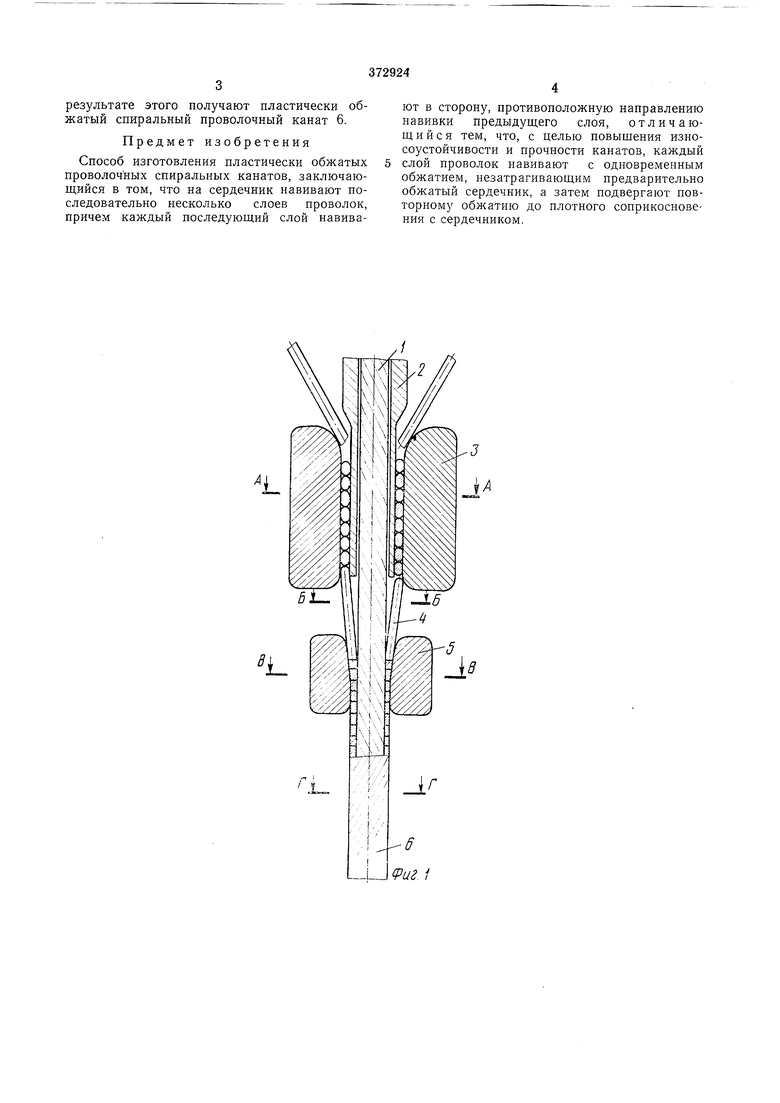

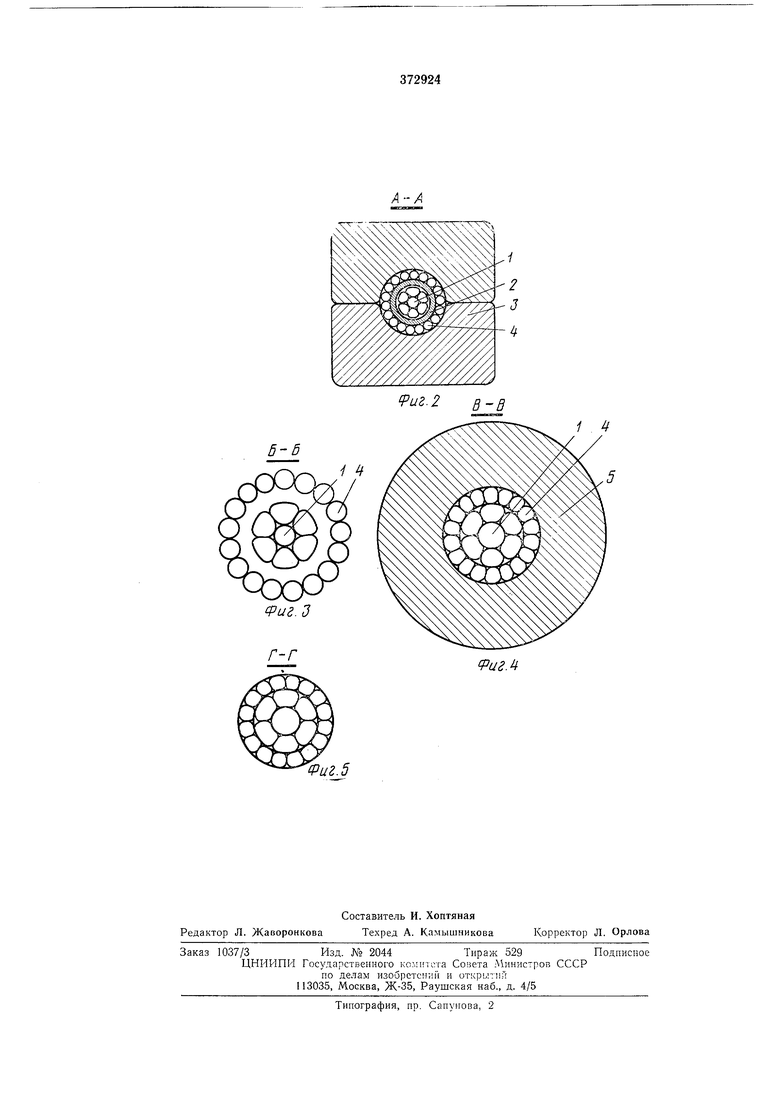

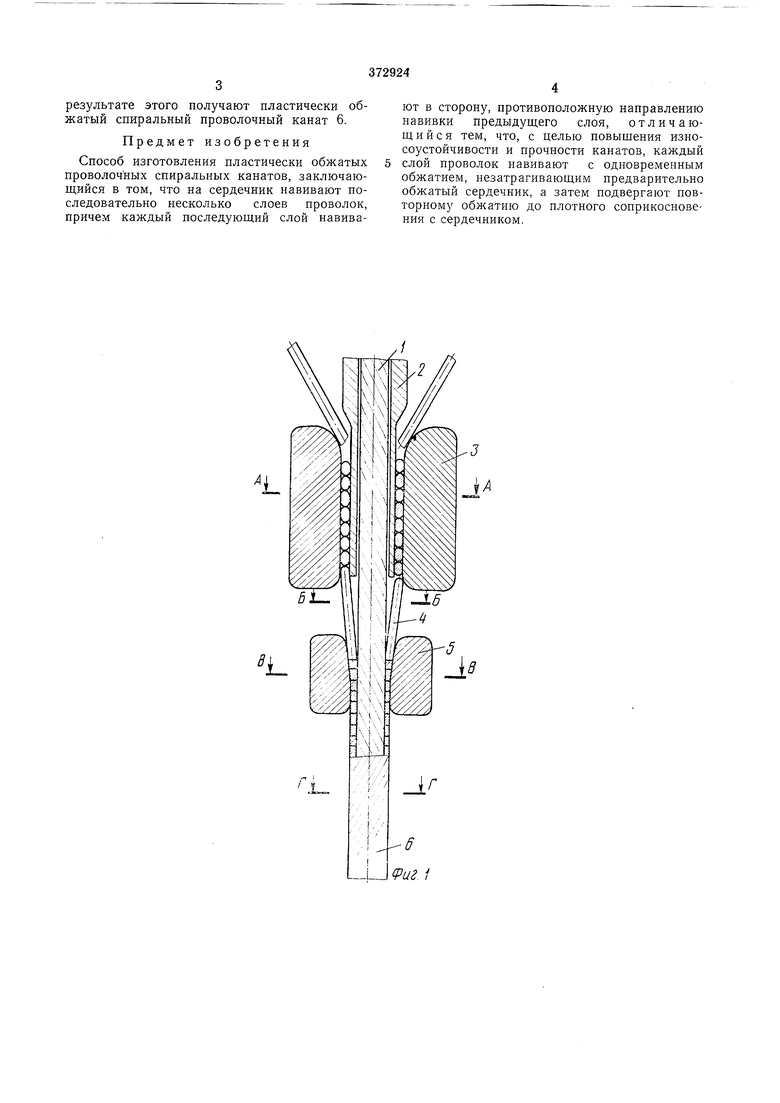

На фиг. 1 показаны инструмент (продольиый разрез) и канат в стадии изготовления; иа фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - сечение по Бт-Б на фиг. 1; на фиг. 4 - сечение но В-В на фиг. 1; па фиг. 5 - сечение по Г-Г на фиг. 1.

Способ изготовления пластически обжатых проволочных спиральных канатов осуществляется следующим образом. Иредварптельпо обжатый проволочный сердечник 1 проходит через центр распределительного шаблона, снабженного полой оправкой 2, а проволоки покрытия собирают вместе вокруг этой оправки в разъемных плашках 3. Сформированный таким образом слой покрытия, состоящий из одного и более слоев проволок, в котором проволоки плотно соприкасаются одна с другой и образуют трубчатый свод 4, протягивают через обжимной фильер 5. Под воздействием рабочей поверхпости фильера

усилия вытяжки и силы противо15атяженпя проволоки повива пластически взаимно обжимаются в радиальном и окружном направлениях, принимая взаимовппсывающиеся фасонные профили.

Соотношения количества и размеров проволок, наружного размера трубчатой оправки, размера рабочего канала фильера и диаметра сердечника каната подбирают таким образом, чтобы пластическое обжатие слоя

покрытия прекратилось в момент обеспечепия плотного соприкосновения его с сердечником каната, представляющи.м собой предварительно свитый и пластически обжатый спиральный проволочный элемент или цилипдрическое тело электрического проводника. В

результате этого получают пластически обжатый спиральный проволочный канат 6.

Предмет изобретения

Способ изготовления пластически обжатых проволочных спиральных канатов, заключающийся в том, что на сердечник навивают последовательно несколько слоев проволок, причем каждый последующий слой навивают в сторону, противоположную направлению навивки предыдущего слоя, отличающийся тем, что, с целью повышения износоустойчивости и прочности канатов, каждый слой проволок навивают с одновременным обжатием, незатрагивающим предварительно обжатый сердечник, а затем подвергают повторному обжатию до плотного соприкосновения с сердечником.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пластически обжатых проволочных спиральных канатов | 1974 |

|

SU499365A2 |

| Способ изготовления спирального каната с закрытым наружным слоем | 1967 |

|

SU261211A1 |

| Арматурный канат (варианты) и способ его изготовления | 2019 |

|

RU2730136C1 |

| Канатовьющая машина | 1975 |

|

SU540951A1 |

| Проволочный канат | 1981 |

|

SU960338A1 |

| Способ изготовления фасоннопрядного каната | 1977 |

|

SU687878A1 |

| Способ изготовления канатов закрытой конструкции | 2015 |

|

RU2626327C2 |

| Трехграннопрядный проволочный канат | 1982 |

|

SU1038394A1 |

| Изолированный сталеалюминиевый провод | 2017 |

|

RU2683252C1 |

| Способ изготовления витых проволочныхиздЕлий C ТЕРМОплАСТичНыМ СЕРдЕчНиКОМ | 1979 |

|

SU846623A1 |

В

6-6

Фиг.5

Риг.2 в-В

1 4

Авторы

Даты

1975-12-15—Публикация

1971-06-22—Подача