1

Изобретение относится к канатному и кабельному производству и применяется для изготовления канатов, канатных прядей и сердечников, проволочной брони электрических кабелей и кабельных жил.

Известна канатовьющая машина, содержащая устновленные на роторе распределительный шаблон и оправку, а также калибруюш,ие плашки. 1

Однако эта машина не обеспечивает постоянства и равенства натяжений элементов (проволок или прядей) в очаге свивки каната. Это приводит к тому, что элементы в слоях имеют различную длину, что создает неравномерность их нагружения в процессе эксплуатации, снижаюш,ую качество и работоспособность изделий.

Кроме того, в этой машине оправка не подает элементы в очаг свивки каната, а они стягиваются с нее. Следовательно, выравнивания длин элементов в канате эта машина не обеспечивает.

Целью изобретения является повышение качества канатов.

Это достигается тем, что машина снабжена свободно установленным на оправке маятником, а распределительный шаблон выполнен из двух соосных дисков, между которыми размещен маятник, при этом оправка смонтирована на роторе с возможностью вращения относительно последнего.

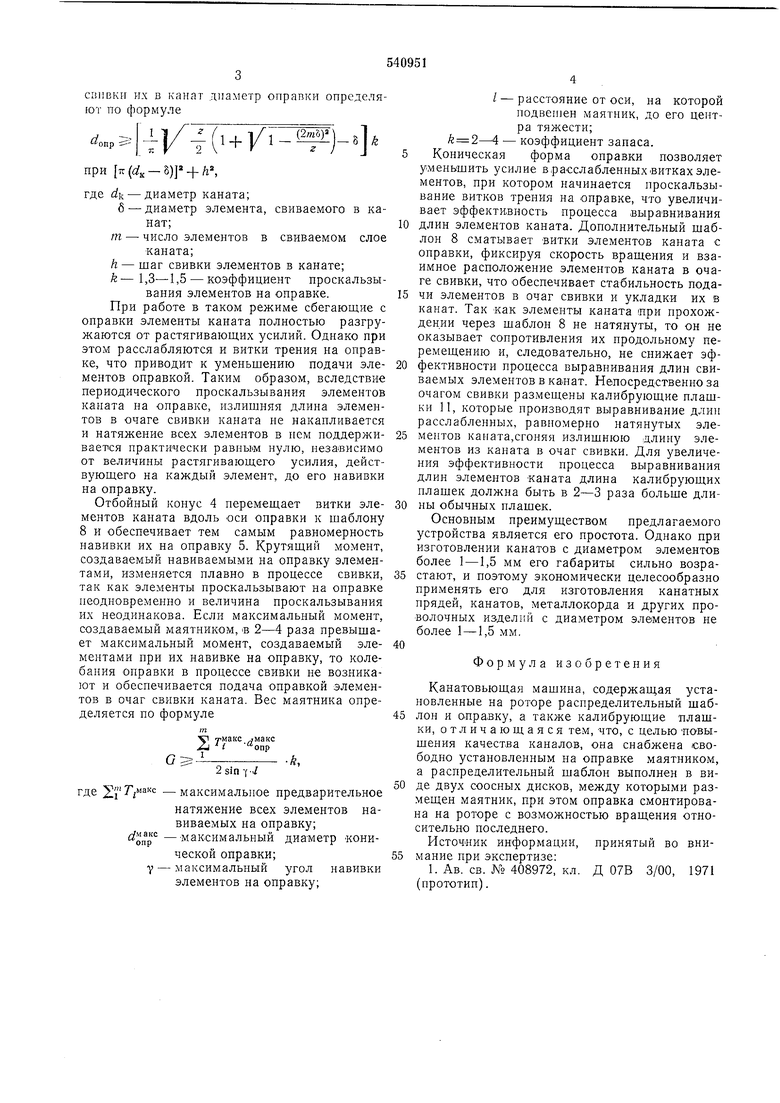

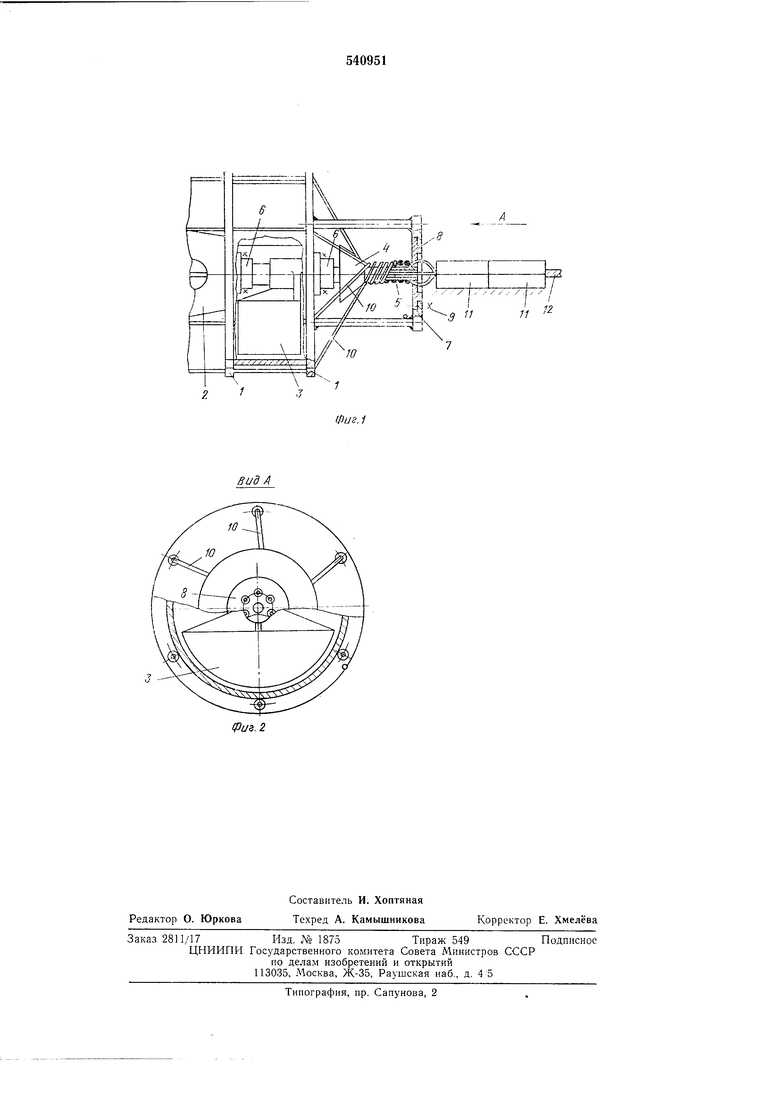

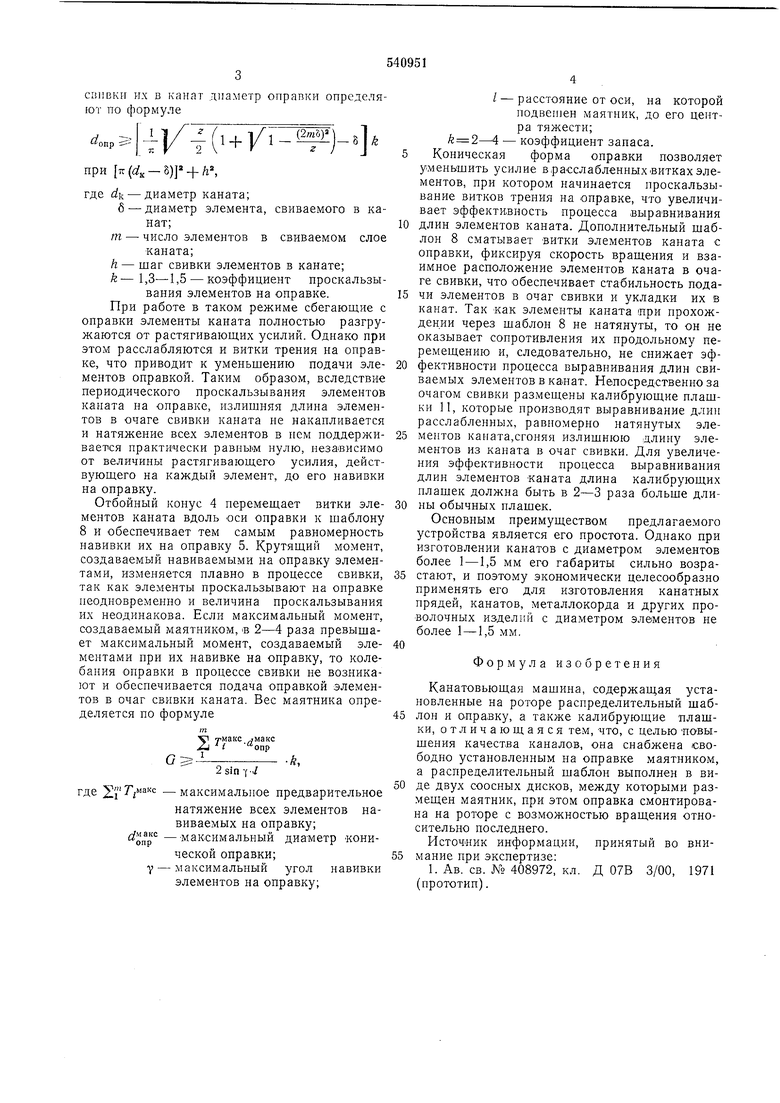

На фиг. 1 представлена предлагаемая машина, на фиг. 2 - вид по стрелке А на фиг. 1.

Канатовьющая машина включает в себя сдвоенный распределительный шаблон I, укрепленный на роторе 2 машины, между дисками шаблона 1 помещен маятник 3, сидящий на одном валу с отбойным конусом 4 и оправкой 5. Маятник 3 опирается иа подшипниковые опоры 6. Кольцо 7 закреплено на шаблоне 1. В центральном отверстии кольца 7 установлен дополнительный шаблон 8, скрепляющийся с кольцом 7 фиксатором 9. Элементы 10 каната

проходят по направляющим сдвоенного шаблона 1, навиваются на оправку 5, стягиваются с нее шаблоном 8 и подаются в калибрующие плашки 11, где свиваются в канат 12. В процессе свивки отбойный конус 4 и оправка 5 удерживаются от вращения маятником 3, а элементы 10 каната навиваются на оправку 5 шаблоном 1 и сматываются с нее шаблоном 8. Таким образом, устройство представляет собой дополнительный вытяжной шкив обращенного типа, т. е. шкпв остановлен, а набегающая и сбегающая ветви вращаются с угловой скоростью, равной по величине и направлению. Для обеспечения разгрузки элементов от растягивающих усилий в очаге свивки их в канат диаметр оиравки определяют по формуле при IT (d - 8) + h где - диаметр каната; б - диаметр элемента, свиваемого в канат;т - число элементов в свиваемом слое каната; h - шаг свивки элементов в канате; k- 1,3-1,5-коэффициент проскальзывания элементов на оправке. При работе в таком режиме сбегающие с оправки элементы каната полностью разгружаются от растягивающих усилий. Однако при этом расслабляются и витки трения на оправке, что приводит к уменьщению подачи элементов оправкой. Таким образом, вследствие периодического проскальзывания элементов каната на оправке, излишняя длина элементов в очаге свивки каната не накапливается и натяжение всех элементов в нем поддерживается практически равным нулю, иезащисимо от величины растягивающего усилия, действующего на каждый элемент, до его навивки на оправку. Отбойный конус 4 перемещает витки элементов каната вдоль оси оправки к шаблону 8 и обеспечивает тем самым равномерность навивки их на оправку 5. Крутяший момент, создаваемый навиваемыми на оправку элементами, изменяется плавно в процессе свивки, так как элементы проскальзывают на оправке пеодновременно и величина проскальзывания их неодинакова. Если максимальный момент, создаваемый маятником, -в 2-4 раза превышает максимальный момент, создаваемый элементами при их навивке на оправку, то колебания оправки в процессе свивки не возникают и обеспечивается подача оправкой элементов в очаг свивки каната. Вес маятника определяется по формуле Накс jMaKC t где ITi -максимальное предварительное натяжение всех элементов виваемых на оправку; опр -Максимальный диаметр конической оправки; 7 - максимальный угол навивки элементов на оправку; / - расстояние от оси, на которой подвешен маятник, до его центра тяжести; й 2-А - коэффициент запаса. Коническая форма оправки позволяет уменьшить усилие врасслабленныхвиткахэлементов, при котором начинается проскальзывание витков трения на оправке, что увеличивает эффективность процесса выравнивания длин элементов каната. Дополнительный шаблон 8 сматывает витки элементов каната с оправки, фиксируя скорость вращения и взаимное расположение элементов каната в очаге свивки, что обеспечивает стабильность подачи элементов в очаг свивки и укладки их в канат. Так как элементы каната при прохождении через щаблон 8 не натянуты, то он не оказывает сопротивления их продольному перемещению и, следовательно, не снижает эффективности процесса выравнивания длин свиваемых элементов в канат. Непосредственно за очагом свивки раз.мещены калибрующие плащки 11, которые производят выравнивание длин расслабленных, равномерно натянутых элементов каната,сгоняя излишнюю длину элементов из каната в очаг свивки. Для увеличения эффективности процесса выравнивания длин элементов каната длина калибрующих плащек должна быть в 2-3 раза больще длины обычных плашек. Основным преимуществом предлагаемого устройства является его простота. Однако при изготовлении канатов с диаметром элементов более 1-1,5 мм его габариты сильно возрастают, и поэтому экономически целесообразно применять его для изготовления канатных прядей, канатов, металлокорда и других проволочных изделий с диаметром элементов не более 1 -1,5 мм. Формула изобретения Канатовьющая мащина, содержащая установленные на роторе распределительный шаблон и олравку, а также калибрующие плашки, отличающаяся тем, что, с целью повышения качества каналов, она снабжена свободно установленным на оправке маятником, а распределительный шаблон выполнен в виде двух соосных дисков, между которыми размещен маятник, при этом оправка смонтирована на роторе с возможностью вращения относительно последнего. Источник информации, принятый во внимание при экспертизе: 1. Ав. св. № 408972, кл. Д 07В 3/00, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Канатовьющая машина | 1980 |

|

SU859514A2 |

| Устройство для выравнивания натяжений свиваемых элементов к канатовьющей машине | 1978 |

|

SU700578A1 |

| Способ изготовления канатов | 1975 |

|

SU685742A1 |

| Преформирующее устройство к канатовьющей машине | 1982 |

|

SU1105527A1 |

| Канатовьющая машина | 1977 |

|

SU627210A1 |

| Устройство для смазки каната кКАНАТОВьющЕй МАшиНЕ | 1979 |

|

SU804741A1 |

| Способ изготовления каната из фасонных элементов | 1983 |

|

SU1266911A1 |

| Канатовьющая машина | 1983 |

|

SU1134646A1 |

| Канатовьющая машина | 1987 |

|

SU1490194A1 |

| ОБЖИМНОЕ УСТРОЙСТВО К КАНАТОВЬЮЩЕЙ МАШИНЕ | 1996 |

|

RU2097460C1 |

Авторы

Даты

1976-12-30—Публикация

1975-12-22—Подача