1

Известен способ управления процессом полимеризации этилена при среднем давлении при непрерывном подводе этилена и растворителя путем регулирования расхода катализатора в зависимости от интенсивности протекания процесса.

Предлагаемый способ отличается тем, что с целью получения полиэтилена минимальной зольности, процесс ведут при минимальном значении расхода катализатора, которое определяют изменением концентрации растворенного этилена, подаваемого в зону реакции.

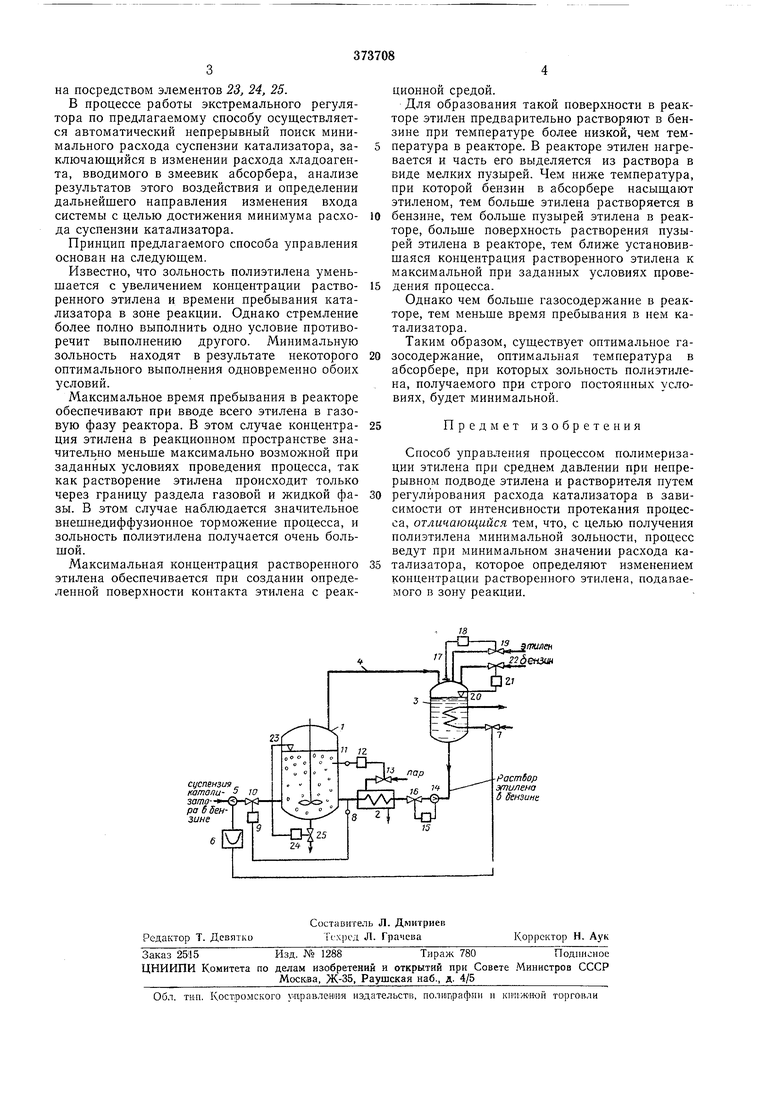

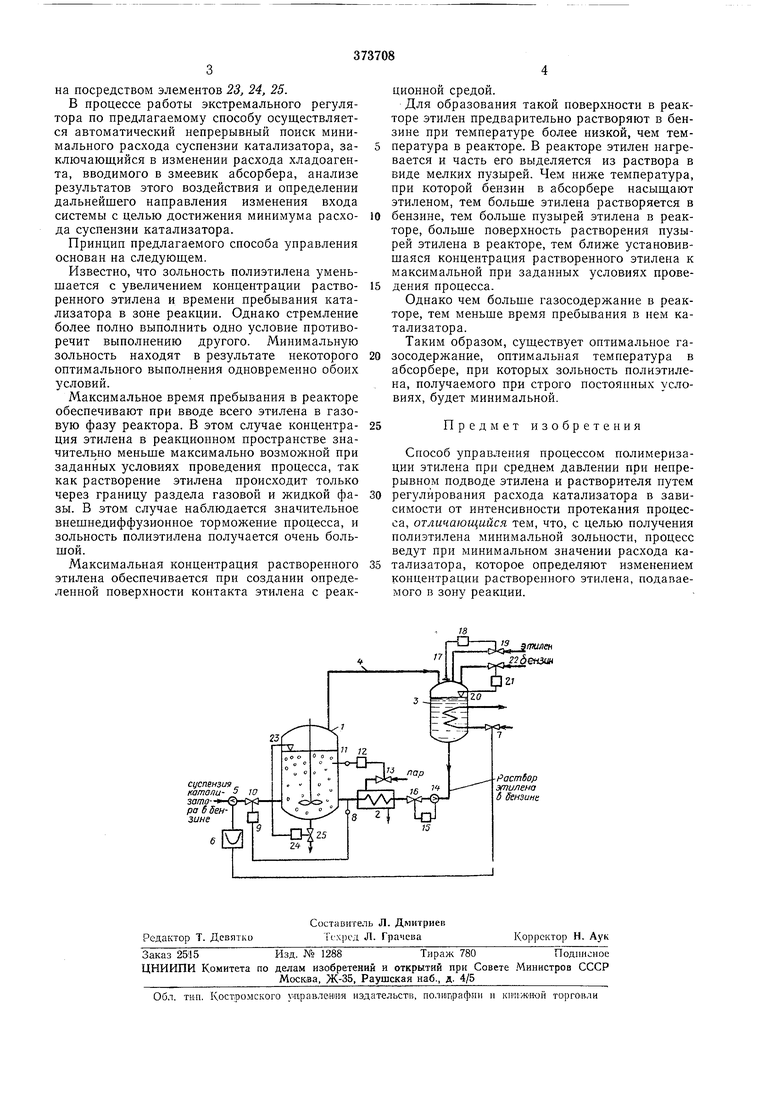

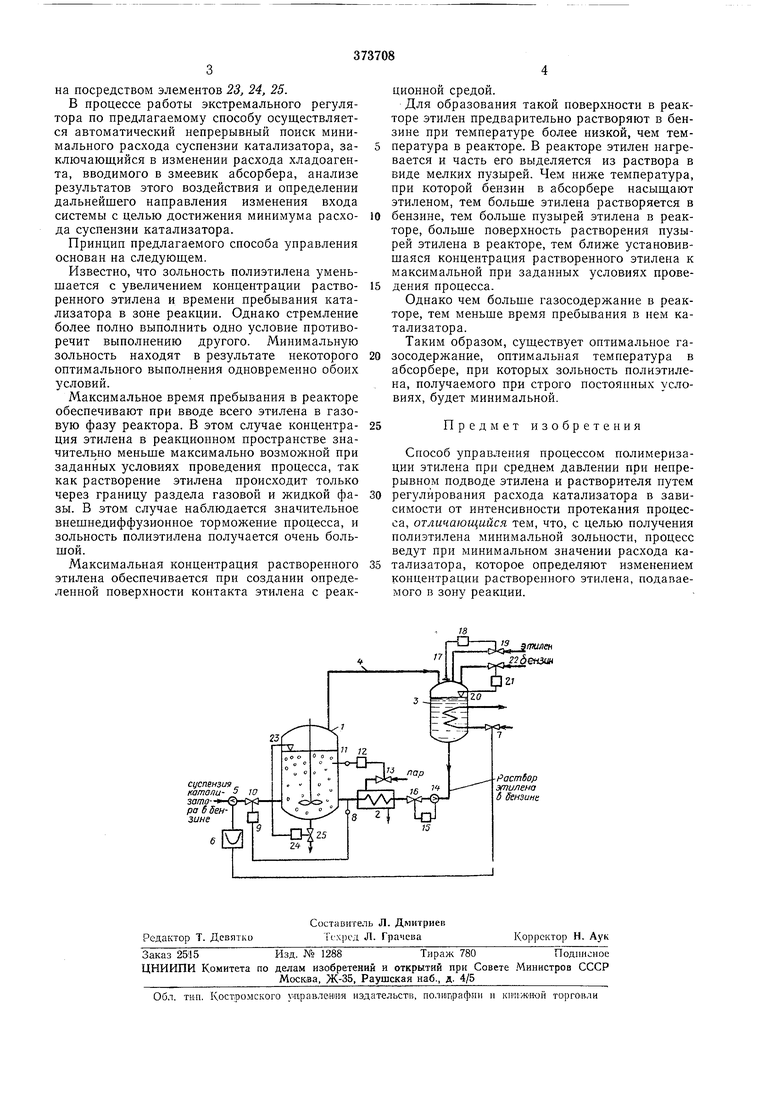

Предлагаемая схема управления процессом полимеризации этилена показана на чертеже.

Процесс полимеризации этилена при среднем давлении проводят в реакторе 1, в который непрерывно вводят растворенный в бензине этилен и суспензию окисно-хромового катализатора в бензине. Полученный раствор полиэтилена непрерывно выводят из реактора. Тепло реакции отводят раствором этилена в бензине, причем последний предварительно пропускают через теплообменник 2, в который подают пар. Све/крш бензин и этилен непрерывно вводят в абсорбер 3, где этилен растворяется в бензине. В абсорбер также поступают пары бензина с этиленом по трубопроводу 4.

Способ управления отличается от известных способов тем, что осуществляют поиск минимального значения расхода катализатора путем изменения концентрации растворенного этилена, вводимого в реактор. В приводимом примере это достигается тем, что в зависимости от расхода катализатора, измеряемого элементом 5 с помощью экстремального регулятора 6 изменяют температуру в абсорбере, регулируя клапаном 7 расход хладоагента, вводимого в змеевик абсорбера.

В качестве регулятора 6 может быть использован,, например, пневматический шаговый

0 экстремальный регулятор.

Остальные системы автоматического регулирования, обеспечивающие реализацию предлагаемого способа, известны.

Постоянство производительности реактора

5 обеспечивается за счет стабилизации температуры бепзнно-этиленоБого расхода воздействием на расход суспензии катализатора посредством элементов 8, 9, 10 при стабилизации температуры в реакторе воздействием на рас0ход пара в теплообменник элементами 11, 12, 13 и постоянстве расхода бензино-этиленового раствора, регулируемого при помощи элементов М, 15, 16.

Давление в реакторе регулируют посредст5вом элементов 17, 18, 19 путем подачи в сборник свежего этилена, уровень в сборнике - элементами 20, 21, 22 путем подачи свежего бензина, уровень в реакторе-изменением рас0хода выводимого из него раствора полиэтилена посредством элементов 23, 24, 25.

В процессе работы экстремального регулятора по предлагаемому способу осуществляется автоматический непрерывный поиск минимального расхода суспензии катализатора, заключающийся в изменении расхода хладоагента, вводимого в змеевик абсорбера, анализе результатов этого воздействия и определении дальнейшего направления изменения входа системы с целью достижения минимума расхода суспензии катализатора.

Принцип предлагаемого способа управления основан на следующем.

Известно, что зольность полиэтилена уменьшается с увеличением концентрации растворенного этилена и времени пребывания катализатора в зоне реакции. Однако стремление более полно выполнить одно условие противоречит выполнению другого. Минимальную зольность находят в результате некоторого оптимального выполнения одновременно обоих условий.

Максимальное время пребывания в реакторе обеспечивают при вводе всего этилена в газовую фазу реактора. В этом случае концентрация этилена в реакционном пространстве значительно меньше максимально возможной при заданных условиях проведения процесса, так как растворение этилена происходит только через границу раздела газовой и жидкой фазы. В этом случае наблюдается значительное внешнедиффузионное торможение процесса, и зольность полиэтилена получается очень большой.

Максимальная концентрация растворенного этилена обеспечивается при создании определенной поверхности контакта этилена с реакШ

ционной средой.

Для образования такой поверхности в реакторе этилен предварительно растворяют в бензине при температуре более низкой, чем температура в реакторе. В реакторе этилен нагревается и часть его выделяется из раствора в виде мелких пузырей. Чем ниже температура, при которой бензин в абсорбере насыщают этиленом, тем больше этилена растворяется в

бензине, тем больше пузырей этилена в реакторе, больше поверхность растворения пузырей этилена в реакторе, тем ближе установившаяся концентрация растворенного этилена к максимальной при заданных условиях проведения процесса.

Однако чем больше газосодержание в реакторе, тем меньше время пребывания в нем катализатора. Таким образом, существует оптимальное газосодержание, оптимальная температура в абсорбере, при которых зольность полиэтилена, получаемого при строго постоянных условиях, будет минимальной.

Предмет изобретения

Способ управления процессом полимеризации этилена при среднем давлении при непрерывном подводе этилена и растворителя путем

регулирования расхода катализатора в зависимости от интенсивности протекания процесса, отличающийся тем, что, с целью получения полиэтилена минимальной зольности, процесс ведут при минимальном значении расхода катализатора, которое определяют изменением концентрации растворенного этилена, подаваемого в зону реакции.

j-Q-3

тлен

22бензин

Растбор этилена б Венэинк

Даты

1973-01-01—Публикация