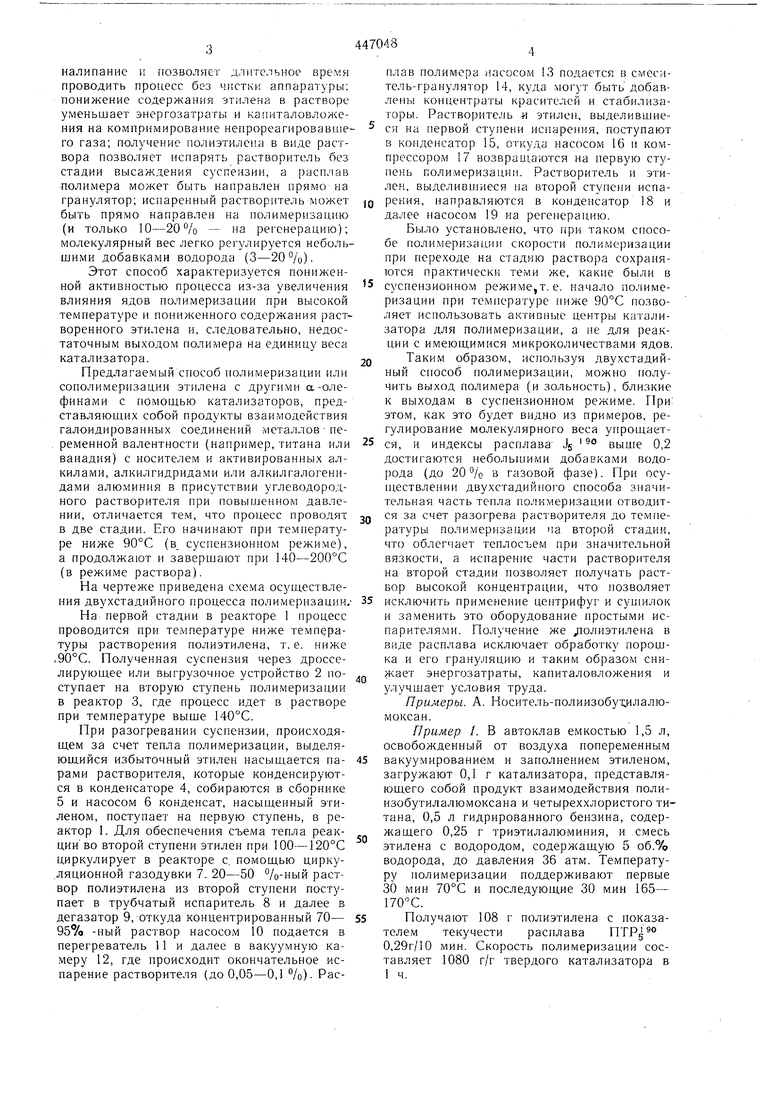

предлагаемый способ относится к получению полиолефинов с применением комплексных катализаторов на носителе. Известен способ получения полиолефипов полимеризацией этилена или сополимеризапией его с другими а-олефинами в среде углеводородного растворителя при повышенном давлении, например при 5-100атм, в присутствии катализатора, состоящего из алюмииийорганических соединений и продукта взаимодействия галоидсодёржащих соединений переходных металлов с носителями. При этом процесс получения полимеров на таких катализаторах может быть осуществлен двумя способами: в суспензии при 50-90°С или в растворе при 160-300°С. Способ проведения полимеризации в суспензии обеспечивает большие скорости полимеризации из-за больщей концентрации мономера при пониженных температурах и вследствие того, что реакция взаимодействия катализаторов с микропримесями ядов в сырье при низкой температуре протекает с меньщей скоростью. Однако при проведении процесса в суспензионном режиме требуется очень большое количество водорода ДЛЯ регулирования молекулярного веса (30 - 60 /о в газовой фазе), что может привести к значительному снижению скорости полимеризации. Кроме того, отвод тепла полимеризации не может быть обеспечен за счет адиабатического разогрева подаваемого растворителя, а возможное налипание полимера на стенки реактора не позволяет отводить тепло полимеризации через рубашку и вызывает необходимость применять способ теплосъема путем циркуляции мономера или путем испарения мономера; налипание приводит также к частой чистке аппаратов. Дополнительные энергозатраты и капиталовложения требуются для компримирования непрореагировавшего растворенного этилена, выделяющегося при дросселировании от давления полимеризации до давления в сборнике суспензии. При осуществлении способа полимеризации в режиме раствора значительная часть тепла поли леризации может быть отведена за счет подогрева растворителя, подаваемого во второй реактор; проведение процесса при температуре выше температуры растворения полимера в данном растворителе исключает налипание и позволяет ДоТитсльное время проводить процесс без чистки аппаратуры; понижение содержания этилена в растворе уменьшает энергозатраты и капиталовложения на компримирование непрореагировави его газа; получение полиэтилена в виде раствора позволяет испарять растворитель без стадии высаждения суспензии, а расплав полимера может быть направлен прямо на гранулятор; испаренный растворитель может быть прямо направлен на полимеризацию (и только 10-20% - на регенерацию); молекулярный вес легко регулируется небольшими добавками водорода (3-20%). Этот способ характеризуется пониженной активностью процесса из-за увеличения влияния ядов полимеризации при высокой температуре и пониженного содержания растворенного этилена и, следовательно, недостаточным выходом полимера на единицу веса катализатора. Предлагаемый способ полимеризации или сополимеризации этилена с другими а-олефинами с помощью катализаторов, представляющих собой продукты взаимодействия галоидированных соединений металловпе, ременной валентности {например, титана или ванадия) с носителем и активированных алкилами, а.ткилгидридами или алкилгалогенидами алюминия в присутствии углеводородного растворителя при повыщенном давлении, отличается тем, что процесс проводят в две стадии. Его начинают при температуре ниже 90°С (в суспензионном режиме), а продолжают и заверщают при 140-200°С (в режиме раствора). На чертеже приведена схема осуществления двухстадийного процесса полимеризации,На первой стадии в реакторе 1 процесс проводится при температуре ниже темп(5ратуры растворения полиэтилена, т. е. ниже ,90°С. Полученная суспензия через дросселирующее или выгрузочное устройство 2 поступает на вторую ступень полимеризации в реактор 3, где процесс идет в растворе при температуре выше 140°С. При разогревании суспензии, происходящем за счет тепла полимеризации, выделяющийся избыточный этилен насыщается парами растворителя, которые конденсируются в конденсаторе 4, собираются в сборнике 5 и насосом 6 конденсат, насыщенный этиленом, поступает на первую ступень, в реактор 1. Для обеспечения съема тепла реакции во второй ступени этилен при 100-120°С циркулирует в реакторе с. помощью цирку.ляционной газодувки 7. 20-50 %-ный раствор полиэтилена из второй ступени поступает в трубчатый испаритель 8 и далее в дегазатор 9, откуда концентрированный 70- 95% -ный раствор насосом 10 подается в перегреватель 11 и далее в вакуумную камеру 12, где происходит окончательное испарение растворителя (до 0,05-0,1 %). Расплав полимера насосом 13 подается в смеситель-гранулятор 14, куда могут быть добавлeflы концентраты красителей и стабилизаторы. Растворитель 4i этилен, выделившиеся на первой ступени испарения, поступают в конденсатор 15, откуда насосом 16 и компрессором 17 возвращаются на первую ступень полимеризации. Растворитель и этилен, выделившиеся на второй ступени испарения, направляются в конденсатор 18 и далее насосом 19 на регенерацию. Было установлено, что при таком способе полимеризации скорости полимеризации при переходе на стадию раствора сохраняются практически теми же, какие были в суспензионном режиме,т.е. начало полимеризации при температуре ниже 90С позволяет использовать активные центры катализатора для полимеризации, а не для реакции с имеющимися микроколичествами ядов. Таким образом, используя двухстадийный способ полимеризации, можно получить выход полимера (и зольность), близкие к выходам в суспензионном режиме. При: этом, как это будет видно из примеров, регулирование молекулярного веса упрощается, и индексы расплава Jg ° выше 0,2 достигаются небольшими добавками водорода (до 20% в газовой фазе). При осуП1ествлении двухстадийного способа значительная часть тепла полимеризации отводится за счет разогрева растворителя до температуры полимеризации ма второй стадии, что облегчает теплосъем при значительной вязкости, а испарение части растворителя на второй стадии нозволяет получать раствор высокой концентрации, что нозволяет исключить применение центрифуг и сушилок и заменить это оборудование простоями испарителями. Получение же ;толиэтилена в виде расплава исключает обработку порошка и его грануляцию и таким образом снижает энергозатраты, капиталовложения и улучшает условия труда. Примеры. А. Носитель-полиизобухилалюмоксан. Пример 1. В автоклав емкостью 1,5 л, освобожденный от воздуха попеременным вакуумированием и заполнением этиленом, загружают 0,1 г катализатора, представляющего собой продукт взаимодействия полиизобутилалюмоксана и четыреххлористого титана, 0,5 л гидрированного бензина, содержащего 0,25 г триэтилалюминия, и .смесь этилена с водородом, содержащую 5 об.% водорода, до давления 36 атм. Температуру полимеризации поддерживают первые 30 мин 70°С и последующие 30 мин 165- 170°С. Получают 108 г полиэтилена с показателем текучести расплава 0,29г/10 мин. Скорость полимеризации составляет ,1080 г/г твердого катализатора в ч. Пример 2. К)тализатор и загрузки компонентов такие же, как в примере 1, время полимеризации в суснензионном режиме 20 мин, в режиме раствора 30 мин. Получают 113 г полиэтилена за 50 мин, что соответствует скорости полимеризации 1360 г/г твердого катализатора в 1 ч. ПТР; 0,10 г/Ш мин. Пример 3. (Контрольный. Режим рает-вора). Катализатор и загрузки компонентов, как в примере 1, полимеризацию проводят при в течение 1 ч. Получено 54 г полиэтилена с показателем текучести расплава ПТР 1,34 г/ /10 мин. Средняя скорость полимеризации 540 г/г твердого катализатора в ч. Пример 4 (Контрольный. Режим суспензии) . Катализатор и загрузки те же, что в примерах 1, 2 и 3. Полимеризацию проводят при 70-80°С в течение 2 ч с постоянной скоростью. Получают за 2 ч 214 г полиэтилена с ПТР О-Скороеть полимеризации 1070 г/г твердого катализатора в 1 ч. Б. Носитель - окись магния. Пример 5. В автоклав, емкостью 1,5 л, освобожденный от воздуха попеременным вакуумированием и заполнением этиленом, загружают 0,2 г катализатора, представляющего собой продукт взаимодействия окиси магния и четыреххлористого титана при 130°С, 0,5 л гидрированного бензина, содержащего 0,2 г триэтилалюминия. Полимеризацию проводят при 27 атм, причем в смеси этилен-водород содержится 6,5 % Hg . В течение 0 мин температура полимеризации 70°С, а в последующие 50 мин - 150°С. Спустя 1 ч после начала полимерп зации получают 62 г полиэтилена с ПТРд 0,29 г/10 мин. Скорость полимеризации в первый чае реакции 310 г/г твердого катализатора в ч. Пример 6. Катализатор и загрузка компонентов те же, что в примере 5, однако в режиме суспензии полимеризацию продолжают 20 мин, а в режиме раствора 50 мин. За время полимеризации 1 ч 10 мин получают 87 г полиэтилена с ПТРз 0,51 г/10 мип. Скорость полимеризации за первый час составляет 425 г/г твердого катализатора в } ч. Пример 7. Загружают 0,2 г катализатора (такого же, как в примере 5), 0,25 г триэтилалюминия, смесь этилена с водородом, содержащую 10% водорода. Давление полимеризации 40 атм. В течение 10 мин полимеризация протекает при 80 С в режиме суспензии и 1 ч 20 мин - при 52°С в режиме раствора; за 1,5 ч получают 100 г полиэти.лена с ° 0,33 г/10 мин. Скорость полимеризации за первый час 420 г/г твердого катализатора в 1 ч. Пример 8. Катализатор и ус.ловия полимеризации были те же, что и в примере 7, однако количество водорода в смеси составляло 20%. За 1,5 ч получают 78 г полимера с niPs 3,32 г/10 мин. Скорость полимеризации за первый час составляет 333 г/г твердого катализатора в 1 ч. Пример 9. (Контрольный. В растворе). В автоклав емкостью 27 л загрул ают 13 л бензина, 2 г катализатора, полученного, как в примере 5, и 2 г триэтилалюминия. В смеси газов содержится 7% водорода и 93% этилена. За 1 ч при 60°С и давлении 40 атм получают 400 г полиэтилена с niPs 4,9 г/10 мни. Скорость полимеризации за первый час составляет 200 г/г твердого катализатора в 1 ч. Пример /С. (Контрольный. В суспензии). Ката.лизатор и загрузка компонентов, как в примерах 5 и 6, температура полимеразации 70-77С. После 2 ч полимеризации при давлении 27 атм получают 360 г полиэтилена. Скорость полимеризации за червый час составляет 1020 г/г твердого катг лизатора в 1 ч, а ПТВг 0.013 г/10 WUH. Таким же образом кожрт Оыть ссуществленл в двухстадкйном мроцессе сополимеризация этилена с про иленом и с дру|пми а-олефпнами. По предлагаемому способу ио.чимеризаЦ {ю и сополимеризацию можно проводить и непрерывным методом. Формула изобретения Способ получения полиолефинов полимеризацией этилена или сополимеризацией его с другими а -олефинами в среде углеводородного растворителя при повьиленном давлении, например при 5-100 атм, в присутствии катализатора, состоящего из алюминийорганического соединения и 11ролукта взаимодействия галоидсодержащего соединения перехо.а,ного металла, например четыреххлористого титапа, с носителями, например с поли-алкилалюмокеанами, отличающийся тем, что, с целью повьипения выхода полимера па единицу катализатора, концентрации полимера в получаемом полимеризате и скорости процесса полимеризации, последний проводят в две стадии: сначала при температуре ниже 90°С в режиме суспензионной полимеризации и затем при 140-200°С в режиме растасрной полимеризации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для гомо- и сополимеризации этилена | 1979 |

|

SU764215A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С ШИРОКИМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ | 2007 |

|

RU2356911C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С УЗКИМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ | 2008 |

|

RU2381236C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ЭТИЛЕНА, ПОЛИЭТИЛЕН | 1993 |

|

RU2108344C1 |

| УСТАНОВКА ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА И СОПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА С ЭТИЛЕНОМ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА И СОПОЛИМЕРОВ ПРОПИЛЕНА С ЭТИЛЕНОМ | 2012 |

|

RU2535483C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЕГО С α -ОЛЕФИНАМИ | 1985 |

|

SU1317740A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2006 |

|

RU2303605C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2257264C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 2014 |

|

RU2570645C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1994 |

|

RU2064836C1 |

Авторы

Даты

1979-04-05—Публикация

1971-10-05—Подача