1

Известен полуавтомат для нарезания полос из искусственных материалов на детали обуви, состоящий из смонтированных на станине и кинематически связанных с приводом механизма для подачи материала, выполненного в виде двух валиков ножевого механизма и устройства для измерения длины материала.

Однако, на таком автомате невозможно разрезать полосы из искусственной кожи.

Цель предлагаемого устройства - автоматизация процесса.

Это достигается тем, что полуавтомат снабжен устройством для клеймения отрезанных деталей и направляющими плоскостями для исключения изгиба материала, расположенными между механизмом для подачи материала и устройством для клеймения, а ножевой механизм состоит из подвижного и неподвижного ножей, установленных с возможностью поворота в горизонтальной плоскости.

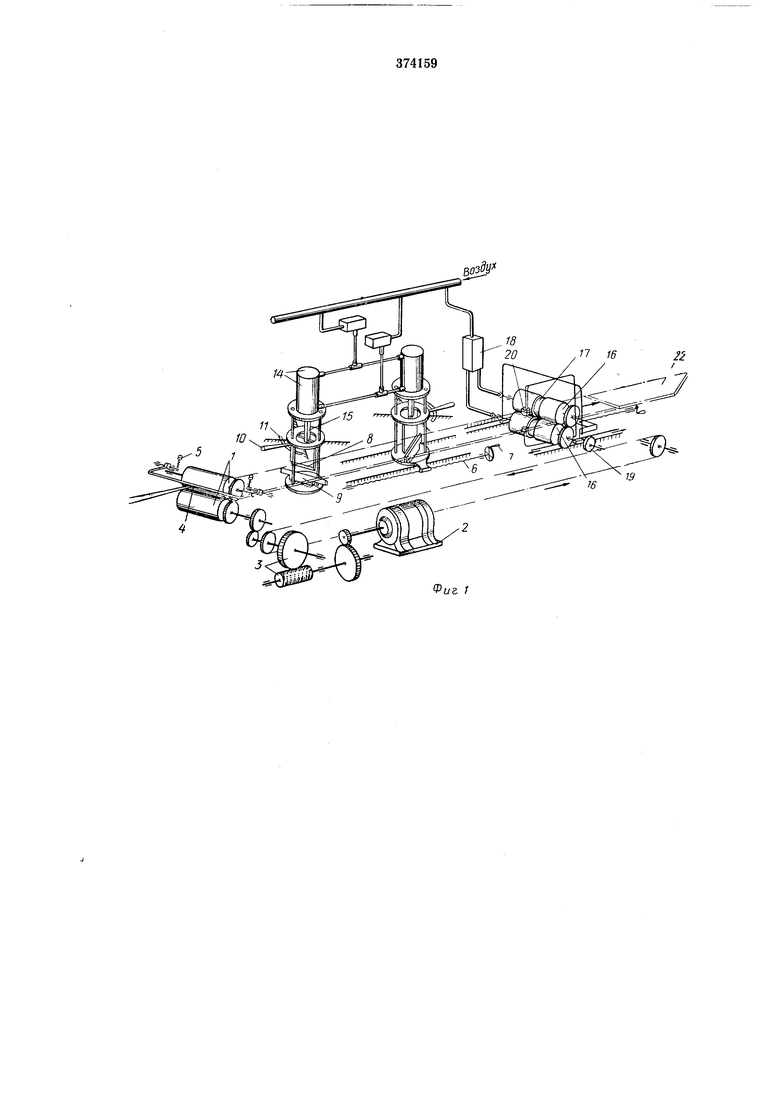

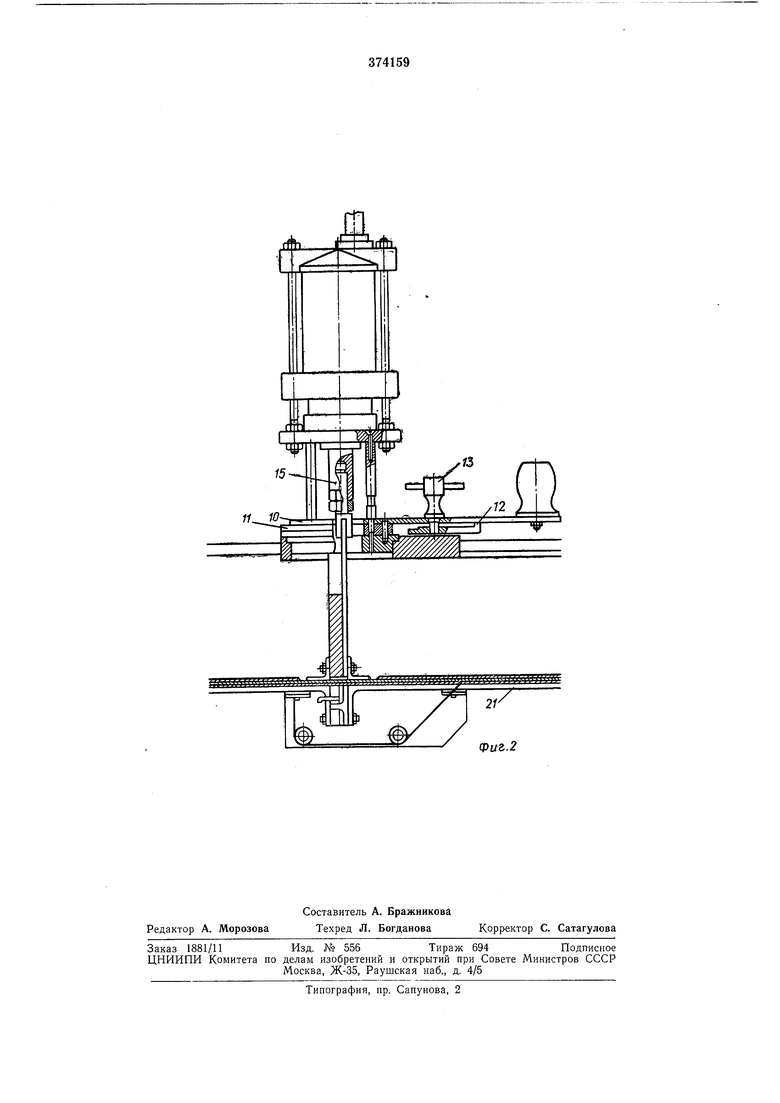

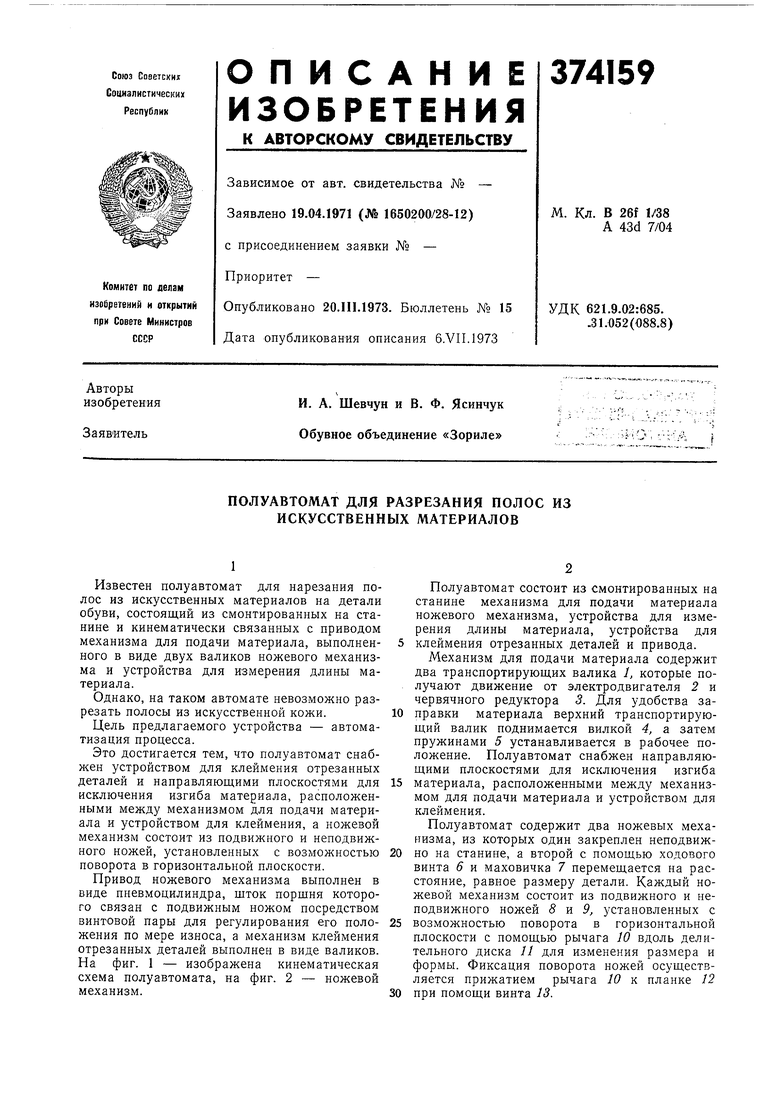

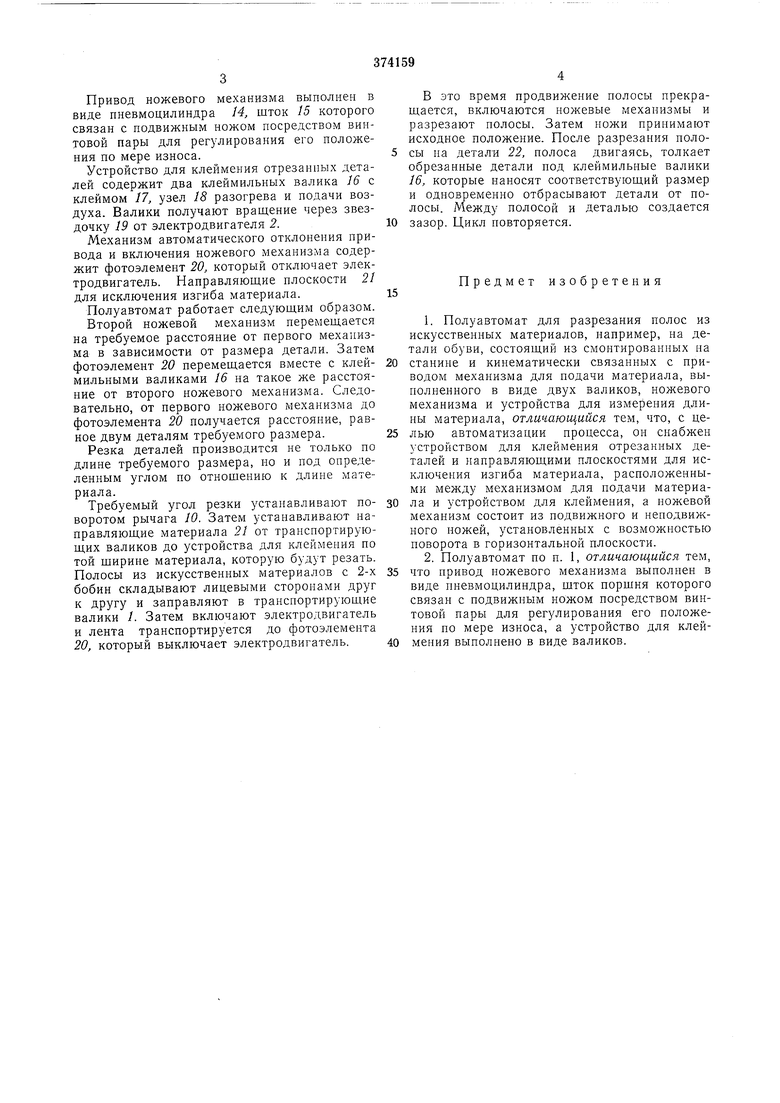

Привод ножевого механизма выполнен в виде пневмоцилиндра, шток поршня которого связан с подвижным ножом посредством винтовой пары для регулирования его положения по мере износа, а механизм клеймения отрезанных деталей выполнен в виде валиков. Па фиг. 1 - изображена кинематическая схема полуавтомата, на фиг. 2 - ножевой механизм.

Полуавтомат состоит из смонтированных на станине механизма для подачи материала ножевого механизма, устройства для измерения длины материала, устройства для клеймения отрезанных деталей и привода.

Механизм для подачи материала содержит два транспортирующих валика 1, которые получают движение от электродвигателя 2 и червячного редуктора 3. Для удобства заправки материала верхний транспортирующий валик поднимается вилкой 4, а затем пружинами 5 устанавливается в рабочее положение. Полуавтомат снабжен направляющими плоскостями для исключения изгиба

материала, расположенными между механизмом для подачи материала и устройством для клеймения.

Полуавтомат содержит два ножевых механизма, из которых один закреплен неподвижно на станине, а второй с помощью ходового винта 6 и маховичка 7 перемещается на расстояние, равное размеру детали. Каждый ножевой механизм состоит из подвижного и неподвижного ножей S и Я установленных с

возможностью поворота в горизонтальной плоскости с помощью рычага 10 вдоль делительного диска 11 для изменения размера и формы. Фиксация поворота ножей осуществляется прижатием рычага 10 к планке 12

при помощи винта 13.

Привод ножевого механизма выполнен в виде пневмоцилиндра 14, шток 15 которого связан с подвижным ножом посредством винтовой пары для регулирования его положения по мере износа.

Устройство для клеймения отрезанных деталей содержит два клеймильных валика 16 с клеймом 17, узел 18 разогрева и подачи воздуха. Валики получают вращение через звездочку 19 от электродвигателя 2.

Механизм автоматического отклонения привода и включения ножевого механизма содержит фотоэлемент 20, который отключает электродвигатель. Направляющие плоскости 21 для исключения изгиба материала.

Полуавтомат работает следующим образом.

Второй ножевой механизм перемещается на требуемое расстояние от первого механизма в зависимости от размера детали. Затем фотоэлемент 20 перемещается вместе с клеймильными валиками 16 на такое же расстояние от второго ножевого механизма. Следовательно, от первого ножевого механизма до фотоэлемента 20 получается расстояние, равное двум деталям требуемого размера.

Резка деталей производится не только по длине требуемого размера, но и под определенным углом по отношению к длине материала.

Требуемый угол резки устанавливают поворотом рычага 10. Затем устанавливают направляющие материала 21 от транспортирующих валиков до устройства для клеймения по той щирине материала, которую будут резать. Полосы из искусственных материалов с 2-х бобин складывают лицевыми сторонами друг к другу и заправляют в транснортирующие валики /. Затем включают электродвигатель и лента транспортируется до фотоэлемента 20, который выключает электродвигатель.

В это время продвижение полосы прекращается, включаются ножевые механизмы и разрезают полосы. Затем ножи принимают исходное положение. После разрезания полосы на детали 22, полоса двигаясь, толкает обрезанные детали иод клеймильные валики 16, которые наносят соответствующий размер и одновременно отбрасывают детали от полосы. Между полосой и деталью создается зазор. Цикл повторяется.

Предмет изобретения

1.Полуавтомат для разрезания полос из искусственных материалов, иапример, на детали обуви, состоящий из смонтированных на станине и кинематически связанных с приводом механизма для подачи материала, выполненного в виде двух валиков, ножевого механизма и устройства для измерения длины материала, отличающийся тем, что, с целью автоматизации процесса, он снабжен устройством для клеймения отрезанных деталей и направляющими плоскостями для исключения изгиба материала, расположенными между механизмом для подачи материала и устройством для клеймения, а ножевой механизм состоит из подвижного и неподвижного ножей, установленных с возможностью поворота в горизонтальной плоскости.

2.Полуавтомат по п. 1, отличающийся тем, что привод ножевого механизма выполнен в виде пневмоцилиндра, щток поршня которого связан с подвижным ножом посредством винтовой нары для регулирования его положения по мере износа, а устройство для клеймения выполнено в виде валиков.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ПОДГОТОВКИ МЕСТА КЛЕЙМЕНИЯ НА | 1973 |

|

SU384515A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ ТОРЦОВ, КЛЕЙМЕНИЯ И ОТСЧЕТА ДЕТАЛЕЙ ТИПА Н.АДФИЛЕЙ | 1971 |

|

SU295652A1 |

| МАШИНА ДЛЯ ВЫРАВНИВАНИЯ ДЕТАЛЕЙ ОБУВИ ПО ТОЛЩИНЕ | 1994 |

|

RU2118889C1 |

| БИБЛИОТЕКА | 1973 |

|

SU374070A1 |

| Полуавтомат для закладки клиньев в пазы статора электрической машины | 1984 |

|

SU1354349A1 |

| Полуавтомат для электрохимического клеймения | 1980 |

|

SU899321A1 |

| МАШИНА ДЛЯ ВЫРАВНИВАНИЯ ДЕТАЛЕЙ ОБУВИ ПО ТОЛЩИНЕ | 1992 |

|

RU2063155C1 |

| Полуавтомат для обрезки излишков сукна в деталях (капсюлях) клавишного механизма | 1956 |

|

SU122014A1 |

| Устройство для тиснения рисунка на обувных деталях | 1978 |

|

SU786973A1 |

| ПОЛУАВТОМАТ ДЛЯ ПОДШЛИФОВКИ МЕСТА КЛЕЙМЕНИЯ В РЕЗИНОВЫХ ПОДОШВАХ | 1968 |

|

SU211358A1 |

Авторы

Даты

1973-01-01—Публикация